Содержание

Сварка полиэтилена, сварить полиэтиленовые листы, пайка полипропилена

Сварка пластика разными методами. Пайка полиэтилена. Сварим полипропиленовые листы, приварим полиэтиленовые ребра к емкости, пайка полиэтилена и полипропилена. Выполним любые работы по модернизации, изготовлению или ремонту пластикового оборудования.

К листовым пластикам относятся листы полипропилена, листы полиэтилена, ПВХ, АБС и других пластиков. Благодаря своим свойствам наиболее распространенными пластиками в промышленности стали полиэтиленовые и полипропиленовые листы. Они хорошо свариваются, имеют уникальную химическую стойкость, хорошо переносят перепады температур, механические и другие нагрузки. Их по праву называют ИНЖЕНЕРНЫМИ пластиками.

Зачастую нашим клиентам необходимо сварить полиэтиленовые листы, сварить полипропиленовые листы, изготовить емкость или другое пластиковое изделие на заказ. Сварные изделия на выходе превосходят по качеству и своим свойствам литые и штампованные пластиковые изделия. Все благодаря экструзионному методу производства пластика и качественному сварному шву.

Все благодаря экструзионному методу производства пластика и качественному сварному шву.

Конструктив пластикового изделия определяется исходя из прочностных расчетов и возможностей технологии, мы проработаем и подготовим чертежи необходимого Вам изделия абсолютно бесплатно.

Когда возникает необходимость изготовить единичное изделие из пластика, в этом поможет технология сварки пластмасс. Экономически нет более выгодного метода производства, ведь затраты на изготовление пресс-формы и подготовку производства отсутствуют. При необходимости предоставляем услуги пайки пластика.

Сварить листовой полиэтилен и полипропилен — одна из оказываемых нами услуг, стоимость работ определяется из длины сварного шва и сложности работ.

Соединение полиэтилена методом сварки делает возможным изготовление из ПНД емкостей, баков, столов, поддонов и любых других изделий по размерам клиента, цена работ при этом достаточно невысока.

Соединение полипропилена методом сварки практически не отличается от технологии сварки полиэтилена. Качества этих двух материалов в сумме равны, но предпочтение на сегодняшний день отдается полипропиленовым изделиям. Изготовление из полипропилена баков, емкостей, бочек и конструкций — приоритетная задача нашего производства.

Качества этих двух материалов в сумме равны, но предпочтение на сегодняшний день отдается полипропиленовым изделиям. Изготовление из полипропилена баков, емкостей, бочек и конструкций — приоритетная задача нашего производства.

Как и любая технология, пайка листового пластика требует особого внимания и тщательной подготовки. При неправильной сварке и несоблюдении температурного режима соединение получится ненадежным, доверьте это дело профессионалам.

Емкости и баки изготовленные из полипропилена хорошо зарекомендовали себя на химических производствах, в пищевой промышленности и на многих других технических производствах. Замена металла на пластик — в планах многих отраслей промышленности.

Сваривание листов полиэтилена низкого давления (сварка ПНД) является единственным надежным методом соединения этого популярного материала. Заклеить полиэтилен или полипропилен попросту невозможно ввиду его отличительных химических свойств.

Стоимость работ по услугам рассчитывается индивидуально, в расчете предусматривается сложность работ, количество метров шва, мелкие элементы и другие факторы. Время производства работ варьируется от полу часа до нескольких дней в зависимости от объема и сложности подготовительного процесса (например изготовление кондукторов и приспособлений, закупка дополнительных материалов и комплектующих). В процессе работ необходимо учитывать все параметры соблюдения технологии, иначе изделия будут служить меньше времени чем положено и иметь меньшие прочностные характеристики. Мы выполняем работы в строгом соответствии с нормами, поэтому вы можете быть уверены в качестве производимых работ и услуг.

Время производства работ варьируется от полу часа до нескольких дней в зависимости от объема и сложности подготовительного процесса (например изготовление кондукторов и приспособлений, закупка дополнительных материалов и комплектующих). В процессе работ необходимо учитывать все параметры соблюдения технологии, иначе изделия будут служить меньше времени чем положено и иметь меньшие прочностные характеристики. Мы выполняем работы в строгом соответствии с нормами, поэтому вы можете быть уверены в качестве производимых работ и услуг.

Компания — Компания «Винк» — дистрибуция инженерных пластиков

Одним из проявлений научно-технического прогресса и связанного с ним процесса технического перевооружения современных производств являются разработка и внедрение новых видов конструкционных материалов, главным образом – полимеров. Современные полимерные материалы обладают целым рядом преимуществ по сравнению с традиционными конструкционными материалами, что позволяет увеличивать производительность и срок службы оборудования, следовательно, повышать рентабельность производства, создавать конкурентные преимущества. В некоторых случаях свойства полимеров настолько уникальны, что альтернативы их применению просто не существует, в особенности, если мы говорим о полимерах нового поколения, внедренных в широкую практику в последнее десятилетие.

В некоторых случаях свойства полимеров настолько уникальны, что альтернативы их применению просто не существует, в особенности, если мы говорим о полимерах нового поколения, внедренных в широкую практику в последнее десятилетие.

Замещение традиционных материалов

Целью нашей компании является активизация внедрения инженерных пластиков в формах полуфабрикатов (листов, прутков и стержней из полипропилена и полиэтилена, профилей, труб, деталей и комплектующих) в различных отраслях современного производства. Основная задача, которую призван решить данный ресурс – помочь техническим специалистам производственных предприятий разобраться в огромном разнообразии современных полимерных материалов, получить информацию о передовом зарубежном опыте применения пластиковых полуфабрикатов для решения инженерных задач в указанных направлениях, найти оптимальное решение применительно к конкретной актуальной задаче.

Основные направления применения полимерных полуфабрикатов

С момента начала практического применения полимеров (приблизительно полвека назад) объем их потребления рос в геометрической прогрессии, и в дальнейшем эта тенденция сохраниться. В частности, в последнее время в отечественной практике широко применяются следующие виды полуфабрикатов инженерных пластиков:

В частности, в последнее время в отечественной практике широко применяются следующие виды полуфабрикатов инженерных пластиков:

- Листовой полипропилен, ПВХ листы – для футеровки и изготовления ванн и других видов емкостей промышленного назначения;

- Листовой полиэтилен – для изготовления емкостей хранения, емкостей смешения, реакторов и прочих видов емкостного оборудования, в том числе в пищевом производстве;

- Полипропиленовые трубы и фитинги – для создания промышленных трубопроводов;

- Плиты из сверхвысокомолекулярного полиэтилена (СВМПЭ, PE1000) – для изготовления

деталей машин и механизмов, деталей скольжения, для облицовки технологического оборудования, футеровки поверхностей; - Листы PVDF, листы ПНД и других фторопластов – для изготовления емкостного оборудования для особо агрессивных сред;

- ПВХ фитинги и трубы, трубы из ПВДФ и других фторолефинов (фторопластов) – для создания промышленных трубопроводов.

Более подробно о применении этих и других видов инженерных пластиков в различных отраслях можно узнать в разделе «Решения» нашего сайта.

Сварка листовых пластиков — PLAST.RU

Разбираемся в видах и возможностях сварки листовых пластиков и не только.

Сварка пластиков – это наиболее удобный и наименее дорогой способ соединения пластиковых элементов. В некоторых случаях альтернатив и вовсе не бывает (когда соединение при помощи клея невозможно). К тому же, горячая сварка пластиков выполняется массово, как специалистами в промышленных организациях, так и обычными людьми, по мере необходимости. Конечно, при наличии всего сопутствующего инструмента, с учетом развития отрасли и распространения фирменных аксессуаров нет никаких проблем.

Есть огромное количество способов сварки полимеров. Большинство из них можно сразу разделить на пару условных групп: сварка при помощи нагрева и без помощи аппаратов горячего воздуха. Наиболее активно используемый метод, это нагрев материала до вязкотекучего состояния. Но даже в этом случае используется несколько видов нагрева и приборов:

-

Нагретый газ -

Расплавленная присадка -

Нагретый инструмент -

Световое или лазерное излучение -

Ультразвук -

Ток высокой частоты

Все полимеры также дополнительно разделяются на термопласты и реактопласты. Термопласты прекрасно подходят для сварки, так как не меняют свой состав в процессе нагрева, а после остывания принимают еще и обратно все свои физические свойства. Реактопласты, наоборот, принимают свои свойства единственный раз во время изготовления и больше их нельзя подвергать нагреву, после которого их структура не восстанавливается.

Термопласты прекрасно подходят для сварки, так как не меняют свой состав в процессе нагрева, а после остывания принимают еще и обратно все свои физические свойства. Реактопласты, наоборот, принимают свои свойства единственный раз во время изготовления и больше их нельзя подвергать нагреву, после которого их структура не восстанавливается.

При взаимодействии с нагревающим элементом, структура термопласта становится мягкой и податливой, при этом происходит смешение двух отдельных объектов термопластов в один единый. Так образуются неразрывные швы высокой прочности.

Сварка нагревающими аппаратами

Одним из самых простых способов передачи тепла является прямой контакт свариваемых поверхностей пластиков с самим нагревательным прибором или (в случае воздушных аппаратов) нагретых струй воздуха. Из-за простоты техпроцесса и доступности аппаратов, и аксессуаров к ним, они широко распространена.

-

Вначале проходит разогрев, в качестве первого этапа. При этом оплавленные края надежно соединяются между собой.

При этом оплавленные края надежно соединяются между собой.

-

Контакт нагретых пластиков и свариваемых деталей удерживается с определенным усилием на какое-то время.

Во время разогрева необходимо, чтобы контактируемые поверхности имели проплавление на определенную глубину. Это также нужно для того, чтобы избежать работы с любыми неровностями поверхностей.

Существует перечень технологических параметров сварки пластмасс:

-

Температура нагревательного элемента (или среды) -

Длительность нагрева -

Усилие прижатия инструмента к детали -

Усилие сжатия свариваемых деталей -

Продолжительность давления после окончания сварки

Чрезвычайно важно максимально очистить контактирующие поверхности для нанесения качественного шва. Т.к. вкрапления иных материалов, грязи, пыли внутрь шва негативно скажутся на его надежности. Если поверхность покрыта маслянистыми выделениями, их удаляют соответствующими растворителями (безопасными для самого полимера). Если отчистить невозможно, или край объекта слишком неровен, его просто срезают для образования ровного, чистого среза.

Т.к. вкрапления иных материалов, грязи, пыли внутрь шва негативно скажутся на его надежности. Если поверхность покрыта маслянистыми выделениями, их удаляют соответствующими растворителями (безопасными для самого полимера). Если отчистить невозможно, или край объекта слишком неровен, его просто срезают для образования ровного, чистого среза.

Сварка нагретым газом

При сварке газом все тепло идет от нагретого газа, который уже передает его, выходя из сопла аппаратов и термофенов самых разных конструкций. При этом, в качестве теплоносителя выступает, как правило: аргон, углекислый газ, азот и, конечно же, воздух. Выбор газа зависит именно от свойств пластика, который будет подвергаться сварке. Например, некоторые виды пластиков сильно подвержены действию кислорода, и поэтому более качественные швы получаются при выборе газа, наподобие аргона.

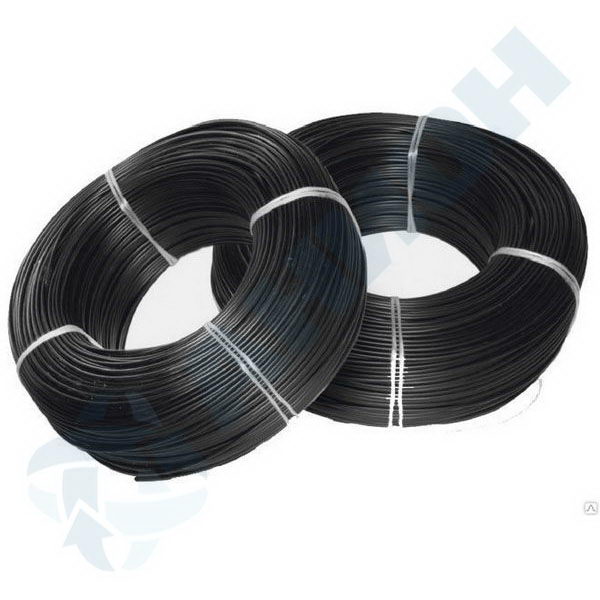

Технология сварки пластиков газом предусматривает два варианта: при использовании присадочного материала и без его использования. Когда используется пруток, его диаметр, обычно, составляет 2 – 6 мм. Присадку обязательно изготавливают из того материала, который планируется сваривать. В некоторых случаях, в пруток добавляют специальные пластификаторы, повышающие качество сварки.

Когда используется пруток, его диаметр, обычно, составляет 2 – 6 мм. Присадку обязательно изготавливают из того материала, который планируется сваривать. В некоторых случаях, в пруток добавляют специальные пластификаторы, повышающие качество сварки.

На схеме показаны: а — сварка без насадок, б — сварка с насадкой для твердых термопластов, в — сварка с насадкой для мягких термопластов, г — сварка с насадкой для твердых и мягких термопластов. 1а — стандартное сопло, 1б — производительное сопло, 2 — основной материал, 3 — прижимной ролик, 4 — присадочный пруток, 5 — направляющий канал, P — направление давления на присадочный материал, V — направление сварки.

К основным технологическим параметрам сварки газом с использованием прутка относятся:

-

Расход и уровень температуры газа -

Используемые материалы и размеры сечения прутка -

Угол наклона подаваемого прутка -

Усилие прижима присадки -

Угол нагревающего аппарата к плоскости детали -

Скорость производимых сварочных работ

Температура газа на выходе не должна превышать на 50 – 100 градусов Цельсия выше, чем температура вязкотекучести полимера. Расстояние между соплом и материалом должно быть 5 – 8 мм и удерживаться статично, на протяжении всего процесса сварки.

Расстояние между соплом и материалом должно быть 5 – 8 мм и удерживаться статично, на протяжении всего процесса сварки.

При угле наклона прутка свыше 90 градусов, материал положенный в шов будет удлиняться и может повредиться при охлаждении. При угле менее 90 градусов пруток будет нагреваться быстрее полимерного материала, при этом увеличится расход прутка, а в шве возникнет внутреннее напряжение. Прочность подобного шва может уменьшаться.

Угол наклона оси горелки к плоскости изделий составляет 55-65 градусов, а затем уменьшается до 45 градусов. При этом струя газа направлена на основной материал, т.к. его масса свыше массы прутка. Скорость сварки может сильно колебаться и доходить вплоть до 15 м/ч.

Сварка экструдером

Возможен и другой вид сварки, при помощи экструдера, которая производится готовым расплавом. И вместо специальной «прожарки» сразу используется тепло расплавленного присадочного материала, создающего шов.

Сварка осуществляется только если температура расплава находится на 50 градусов выше, чем температура свариваемого основного материала. Существует два типа сварки: бесконтактный и контактный.

При бесконтактном способе прижим осуществляется специальным валиком, тогда как при контактном способе это происходит при давлении самой насадкой экструдера, как и показано на рисунке.

Сварка полиэтилена и полипропилена (ПЕ, ПП)

Такие материалы как полиэтилен и полипропилен являются самыми часто встречаемыми термопластами, что обусловлено их основными свойствами. Это распространенные полимеры, которые стоят недорого, легко свариваются с применением горячих видов сварки. Область применения данных полимеров также огромна, от пленок и труб, до изоляции, деталей для строительства и даже пищевых емкостей и контейнеров.

Важно отметить, что для ПП и ПЕ подходят далеко не все виды сварки. Так, к примеру, нельзя произвести сварку токами высокой частоты, а также при использовании растворителей, что обусловлено структурой этих материалов. А вот использование аппаратов горячего воздуха (или экструдеров) наоборот, приветствуется.

А вот использование аппаратов горячего воздуха (или экструдеров) наоборот, приветствуется.

Сварка пластика с использованием растворителей

Существует еще один тип сварки для полимеров, при использовании растворителей. Для этого специалисту потребуется выполнить определенный ряд действий: смачивание свариваемых краев в растворителе, ожидание пока материал разбухнет под химическим действием и станет мягким, использование давления для сцепления и отвердевания сварочного шва. Такой вид сварки используется совокупно с аморфными полимерами, которые хорошо подходят для этой задачи. Материалы имеющие кристаллическую структуру, как правило, также имеют высокую сопротивляемость растворителям.

Для смачивания двух поверхностей, как правило, используют обычную губку или другой, схожий материал. Количество растворителя не должно быть большим, чтобы не вызывать разрушающих материал подтеков. Сразу после смачивания и размягчения, обе поверхности должны быть немедленно присоединены друг к другу. Иногда также используют дополнительный нагрев для ускорения испарения растворителя. В целом, сварка пластиков методом растворителей проста и дешева, однако из-за ядовитых паров от самих растворителей, применяется редко, фактически, только в тех случаях, когда другие методы не работают.

Иногда также используют дополнительный нагрев для ускорения испарения растворителя. В целом, сварка пластиков методом растворителей проста и дешева, однако из-за ядовитых паров от самих растворителей, применяется редко, фактически, только в тех случаях, когда другие методы не работают.

Сварка листов из полипропилена и ПНД

Конструкции из листового полипропилена (емкости из полипропилена)? Это просто!

Наша компания изготавливает монолитные и облегченные композитные листы и плиты, сварочный пруток из блок-сополимеров, а также профильные трубы. Мы предлагаем изделия из полимеров, емкости из полипропилена, ударопрочный полистирол, АБС-пластик.

Высокое качество продукции достигается за счет использования передовой технологии экструзии и нового способа подвспенивания центрального слоя полипропиленового листа. На производстве работают экструзионные линии из Италии. Для изготовления продукции применяются морозостойкие, ударопрочные марки сополимеров из Германии.

Композитные листы и плиты, сварочный пруток, профильные трубы, большой выбор изделий из полимеров, емкостей из полипропилена в Москве по приемлемым ценам.

Изделия из полимеров

Листовой полипропилен ЛЕГКО обрабатывается, не давая сколов и расщепов.

- Пилится ручной ножовкой, электропилой по дереву, циркулярной пилой.

- Из него выпиливается любой, даже очень сложный, контур ручным или электролобзиком.

- Сверлится сверлом любого диаметра, на любую глубину.

- Строгается вручную или электрорубанком, режется ножом.

- Сваривается промышленным феном или ручным экструдером.

- Изгибается упруго (без нагрева) или сохраняет приданную форму (при нагревании ).

Для изготовления конструкций лист удобно комбинируется с прямоугольной полипропиленовой трубой.

Во многих применениях полипропиленовый лист заменяет: фанеру, МДФ, листовую сталь и латунь, текстолит, винипласт.

Низкая (пока!) применяемость данного материала объясняется только слабой информированностью потенциальных потребителей.

Пример №1 успешной замены традиционных материалов — изготовление емкостей.

Ниже перечислены недостатки классических материалов, благодаря которым листовой полипропилен применяется для изготовления емкостей во все возрастающих количествах.

Недостатки металла.

-Низкая коррозионная стойкость (особенно — в кислых средах) Необходимость коррозионной защиты удорожает изделия.

-Высокий удельный вес (низкая жесткость листа равной массы).

-Трудно (с большими усилиями) обрабатывается ручным инструментом.

-Для вторичной переработки обычно приходится перевозить на большие расстояния.

-Высокая теплопроводность и жесткость — лист сильно «ведет» при сварке.

- Низкая коррозионная стойкость (особенно — в кислых средах) Необходимость коррозионной защиты удорожает изделия.

- Высокий удельный вес (низкая жесткость листа равной массы).

- Трудно (с большими усилиями) обрабатывается ручным инструментом.

- Для вторичной переработки обычно приходится перевозить на большие расстояния.

- Высокая теплопроводность и жесткость — лист сильно «ведет» при сварке.

Недостатки древесины и ее производных (фанера, МДФ и другие плиты).

-низкая водостойкость и стойкость к многим жидкостям (пористость)

-плохая ремонтопригодность конструкций

-низкая биостойкость

-физическое ограничение ширины (для натуральной доски)

-большое количество неперерабатываемых отходов

- низкая водостойкость и стойкость к многим жидкостям (пористость)

- плохая ремонтопригодность конструкций

- низкая биостойкость

- физическое ограничение ширины (для натуральной доски)

- большое количество неперерабатываемых отходов

Недостатки железобетона.

-хрупкость

-большой вес (удельная прочность ниже, чем у стали, древесины, полипропилена)

-невозможность сделать тонкую и прочную стенку

-коррозия стальной арматуры

-высокая влагопроницаемость

-полная неремонтопригодность

-нерентабельность вторичной переработки

- хрупкость

- большой вес (удельная прочность ниже, чем у стали, древесины, полипропилена)

- невозможность сделать тонкую и прочную стенку

- коррозия стальной арматуры

- высокая влагопроницаемость

- полная неремонтопригодность

- нерентабельность вторичной переработки

Эти недостатки классических конструкционных материалов делают применение листов из облегченного полипропилена очень перспективным для изготовления емкостей.

Но для полного успеха такого применения нужно учитывать ряд особенностей:

- Высокая, но не абсолютная морозостойкость.

Вся продукция производится только из специальных блоксополимеров полипропилена, которые имеют повышенную ударную прочность (ударную вязкость) при низких температурах. Но, для абсолютной уверенности в надежности емкости, ее необходимо предохранять от ударов и (или) низких температур (например — закапывая в землю). - Светостойкость.

Для уличного применения мы выпускаем специальные — светостабилизированные изделия. Все части емкости, подверженные действию ультрафиолета, должны изготавливаться только из таких листов. - Стойкость к нефтепродуктам.

Полипропилен умеренно стоек к нефтепродуктам. Применять его для таких емкостей следует с осторожностью, проведя соответствующие испытания. - Склонность к электризации.

Как и все диэлектрики, полипропилен склонен к накоплению статического электричества, что нужно особенно учитывать в пожаро- и взрывоопасных условиях. Трение диэлектрической жидкости также может создавать статический заряд. Для уменьшения накопления статического заряда мы можем изготовить специальные листы.

Для уменьшения накопления статического заряда мы можем изготовить специальные листы. - Линейное термическое расширение.

Полимер имеет линейный коэффициент термического расширения КЛТР около 1,2*10-4, это нужно учитывать при сопряжении в конструкции различных материалов. - Горючесть.

Для специальных применений возможно применение листов с пониженной горючестью. - Для ремонта емкости нужно применять тот же материал, что и при изготовлении.

Пример №2 успешного применения листового полипропилена — устройство гидроизоляции.

Недостатки классических гидроизоляционных материалов, благодаря которым листовой полипропилен очень перспективен для устройства гидроизоляции (погребов, подвалов, смотровых ям гаражей, тоннелей.):

Недостатки стали.

-Очень высокая цена, так как из-за низкой корозионной стойкости приходится использовать толстый лист.

-Низкая коррозионная стойкость (особенно- в кислых средах) Необходимость коррозионной защиты удорожает гидроизоляцию.

-Трудно (с большими усилиями) обрабатывается ручным инструментом (особенно — в полевых условиях).

-Для вторичной переработки обычно приходится перевозить на большие расстояния.

-Высокая теплопроводность и жесткость — лист сильно «ведет» при сварке.

- Очень высокая цена, так как из-за низкой корозионной стойкости приходится использовать толстый лист.

- Низкая коррозионная стойкость (особенно- в кислых средах) Необходимость коррозионной защиты удорожает гидроизоляцию.

- Трудно (с большими усилиями) обрабатывается ручным инструментом (особенно — в полевых условиях).

- Для вторичной переработки обычно приходится перевозить на большие расстояния.

- Высокая теплопроводность и жесткость — лист сильно «ведет» при сварке.

Недостатки бетона (со специальными добавками типа Кальматрон).

-хрупкость

-большой вес

-невозможность сделать тонкую и прочную стенку

-высокая влагопроницаемость (больше, чем у стали и полипропилена)

-полная неремонтопригодность

-нерентабельность вторичной переработки

- хрупкость

- большой вес

- невозможность сделать тонкую и прочную стенку

- высокая влагопроницаемость (больше, чем у стали и полипропилена)

- полная неремонтопригодность

- нерентабельность вторичной переработки

Недостатки рулонных наплавляемых материалов.

-Низкая прочность.

-Отсутствие формоустойчивости — такая гидроизоляция надежно работает только будучи зажата между двумя ровными поверхностями.

-Невозможность монтажа гидроизоляции крупными сборками.

- Низкая прочность.

- Отсутствие формоустойчивости — такая гидроизоляция надежно работает только будучи зажата между двумя ровными поверхностями.

- Невозможность монтажа гидроизоляции крупными сборками.

Недостатки полиэтиленовой пленки.

-Низкая прочность — легко повреждается, требует надежной механической защиты.

-Ненадежность соединения краев в полевых условиях.

- Низкая прочность — легко повреждается, требует надежной механической защиты.

- Ненадежность соединения краев в полевых условиях.

Другие применения, в которых листовой полипропилен захватывает «место под солнцем»:

- водо- и химстойкие настилы, лотки, короба, столешницы.

- детали мебели

- столешницы для кухонь ресторанов и мясных цехов

- бассейны

- очистные сооружения, септики

- емкости для водоподготовки

- вентиляционные воздуховоды для химических производств

- гальванические ванны

- элементы строительных конструкций

- детали рекламных конструкций

Купить полипропилен в Москве

Пайка пластика или сварка пластика в России

Пайка пластика или сварка пластика в Москве и Московской области

Профессиональная пайка пластика или сварка пластика в Москве предлагается небольшим количеством компаний. Мы – одна из таких! Осуществляем следующие типы работ: пайка или сварка пластика, возможность сварить пластиковые листы, сварка полиэтилена, сварка полипропилена, сварка ПНД, пайка ПНД.

Мы – одна из таких! Осуществляем следующие типы работ: пайка или сварка пластика, возможность сварить пластиковые листы, сварка полиэтилена, сварка полипропилена, сварка ПНД, пайка ПНД.

Профессиональная пайка пластика или сварка пластика в Москве: методы

Сварка пластика разными методами.

Сварим полипропиленовые листы, приварим полиэтиленовые ребра к емкости, пайка полиэтилена и полипропилена. Выполним любые работы по модернизации, изготовлению или ремонту пластикового оборудования.

К листовым пластикам относятся листы полипропилена, листы полиэтилена, ПВХ, АБС и других пластиков. Благодаря своим свойствам наиболее распространенными пластиками в промышленности стали полиэтиленовые и полипропиленовые листы. Они хорошо свариваются, имеют уникальную химическую стойкость, хорошо переносят перепады температур, механические и другие нагрузки. Их по праву называют ИНЖЕНЕРНЫМИ пластиками.

Зачастую нашим клиентам в Москве или других городах Россиинеобходимо сварить полиэтиленовые листы, сварить полипропиленовые листы, изготовить емкость или другое пластиковое изделие на заказ. Сварные изделия на выходе превосходят по качеству и свойствам литые и штампованные. Все благодаря экструзионному методу производства пластика и качественному сварному шву.

Сварные изделия на выходе превосходят по качеству и свойствам литые и штампованные. Все благодаря экструзионному методу производства пластика и качественному сварному шву.

Конструктив пластикового изделия определяется исходя из прочностных расчетов и возможностей технологии. Мы проработаем и подготовим чертежи необходимого вам изделия абсолютно бесплатно.

Когда возникает необходимость изготовить единичное изделие из пластика, в этом поможет технология сварки пластмасс. Экономически нет более выгодного метода производства, ведь затраты на изготовление пресс-формы и подготовку производства отсутствуют. При необходимости предоставляем услуги пайки пластика.

Соединение полиэтилена методом сварки делает возможным изготовление из ПНД емкостей, баков, столов, поддонов и любых других изделий по размерам клиента. Цена работ при этом достаточно невысока.

Соединение полипропилена методом сварки практически не отличается от технологии сварки полиэтилена. Качества этих двух материалов в сумме равны, но предпочтение на сегодняшний день отдается полипропиленовым изделиям. Изготовление из полипропилена баков, емкостей, бочек и конструкций — приоритетная задача нашего производства.

Качества этих двух материалов в сумме равны, но предпочтение на сегодняшний день отдается полипропиленовым изделиям. Изготовление из полипропилена баков, емкостей, бочек и конструкций — приоритетная задача нашего производства.

Как и любая технология, пайка листового пластика требует особого внимания и тщательной подготовки. При неправильной сварке и несоблюдении температурного режима соединение получится ненадежным. Доверьте это дело профессионалам.

Сваривание листов полиэтилена низкого давления (сварка ПНД) является единственным надежным методом соединения этого популярного материала. Заклеить полиэтилен или полипропилен попросту невозможно ввиду его отличительных химических свойств.

Пайка пластика или сварка пластика в Москве: цены и сроки работ

Стоимость работ по услугам рассчитывается индивидуально. В расчете предусматривается сложность работ, количество швов и их длина, мелкие элементы и другие факторы.

Время производства работ варьируется от 30 минут до нескольких дней, в зависимости от объема и сложности подготовительного процесса (например, изготовление кондукторов и приспособлений, закупка дополнительных материалов и комплектующих). В процессе работ необходимо учитывать все параметры соблюдения технологии, иначе изделия будут служить меньше положенного времени и иметь меньшие прочностные характеристики.

В процессе работ необходимо учитывать все параметры соблюдения технологии, иначе изделия будут служить меньше положенного времени и иметь меньшие прочностные характеристики.

Мы выполняем работы в строгом соответствии нормам, поэтому вы можете быть уверены в качестве производимых работ и услуг!

Сварка полипропиленовых труб

Рубрики:Статьи

Операцию по сварке труб начинается с их обрезки. Они должны пересекаться перпендикулярно к оси с помощью соответствующих инструментов – ножниц или пил, предназначенных для резки полипропилена. О подготовке к сварке можно узнать в предыдущей статье.

- Отмечаем, на конце трубы, при помощи прилагаемого шаблона и карандаша глубину шва. Слишком маленькая глубина сварки может привести к ослаблению соединения, слишком глубокая, к ее возможному засорению в будущем.

- Отметить на трубе расположение элементов.

- Необходимо по всей поверхности сварки, удалить слой алюминия, каждый раз проверяя, нет ли на поверхности его остатков.

- Используйте только оригинальные приборы или резцы. Тупые лезвия должны быть заменены. После следует выполнить пробную обработку, чтобы проверить правильность установки нового ножа.

- Конец трубы вставьте в отверстие инструмента для резания. Глубина отреза определяет глубину сварки. Так что вы должны пропустить маркировку, описанную в пункте 2.

- Глубина сварки, время нагрева, время соединения и время охлаждения определяет вышеупомянутая таблица.

Она касается ПП труб PN20 (SDR 6 SDR 7,4 и SDR 11). Время нагрева при температуре воздуха ниже + 5°C должно быть увеличено на 50%. - Конец трубы проскальзывает без вращения втулки до отмеченной глубины сварки и при этом следует одновременно насадить фитинг, без поворота, до упора на шток полипропиленовой трубы.

СОВЕТ

Чтобы уменьшить усилия при нагревании элементов больших размеров, рекомендуется медленно вводить трубу и фитинг в нагревательные накладки несколькими поступательными движениями.

Полипропиленовые изделия диаметром 50 – 125 мм паяются между собой в основном с использованием ручного сварочного аппарата. В случае использования стационарной сварочной машины, следует соблюдать отдельную инструкцию по эксплуатации.

ПРИМЕЧАНИЕ: Время нагрева начинается лишь тогда, когда фитинг войдет на отмеченную глубину полипропиленовой трубы.

соединение труб из полиэтилена и полипропилена

Сварка пластиковых труб

Соединение полиэтиленовых и полипропиленовых труб встык

Сварка труб встык: описание метода

Сварка труб встык – это способ соединения изделий одинакового диаметра, изготовленных из одного материала.

Стыковка осуществляется методом расплавления торцевых участков труб и их последующего прижатия до полного остывания.

Такой способ неразрывного соединения позволяет создавать прочные трубопроводы, не уступающие своими эксплуатационным характеристиками заводским монолитам.

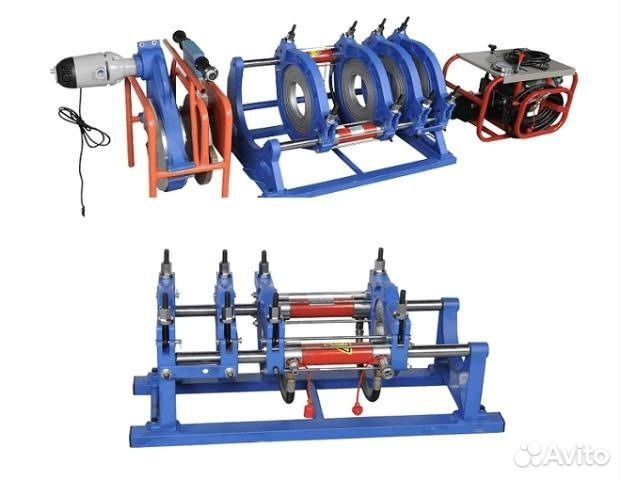

Аппарат для сварки труб

Сварка труб встык осуществляется с помощью сварочного инструмента с плоским нагревательным элементом. Помимо основного рабочего устройства в конструкцию аппарата включаются термостат, держатели, источник питания, предохранители.

Аппарат для сварки труб, а именно его нагревательный элемент, изготавливается из металла и покрывается специальным материалом, снижающим адгезию между деталью и полимером.

Это необходимо для того, чтобы в процессе пайки полипропилен и полиэтилен не прилипали к разогретому металлическому инструменту. Прилипшие трубы плохо отделяются от поверхности устройства, из-за чего снижается качество сварки.

После нескольких циклов работы на нагревателе образуется нагар, который сложно поддается очистке, приходится применять агрессивные методы удаления отложений, что приводит к повреждению устройства.

В качестве барьера между элементами применяют антиадгезионное твердосмазочное покрытие MODENGY 1007. Оно создает на поверхности нагревательного аппарата устойчивый твердый слой, который не препятствует тепловому обмену и исключает прилипание полимера.

Покрытие сохраняет работоспособность при нагреве до +350 °C и работает от нескольких месяцев до нескольких лет, в зависимости от условий эксплуатации.

Полипропилен и полиэтилен являются наиболее распространенными материалами для изготовления труб для водо- и теплопроводов, канализаций и других систем. У каждого состава есть свои преимущества и недостатки, а также особенности сварки.

Сварка полипропиленовых труб

Полипропиленовые трубы широко используются для создания трубопроводов широкого спектра назначения. Они выдерживают высокое давление (после 40-50 бар материал разрывается) и служат на протяжении нескольких десятков лет.

Многие специалисты называют полипропилен устаревшим материалом и применяют его только для проведения трубопроводов в городские квартиры, по которым не транспортируется среда высокой температуры.

Это связано с тем, что при нагреве такие изделия расширяются и начинают провисать.

Спайка полипропиленовых труб осуществляется при температуре +260 °C, допускаются отклонения до 10 °C в любую сторону.

Эта степень нагрева было подобрана опытным путем, при более высокой температуре материал теряет свои свойства, при более низкой – негерметично стыкуется.

Прижимать нагревательный элемент к изделиям из полипропилена следует на 10-15 секунд. При работе в холодном помещении это время увеличивается на 2-3 секунды.

Сварка полиэтиленовых труб

Термопластичные шланги из полиэтилена эффективно транспортируют среды, температура которых достигает +95 °C. Они не разрываются при высоком внутреннем давлении, не разрушаются при перемещении химически агрессивных составов.

Срок службы таких труб превышает 50 лет при постоянной работе со средами, нагретыми до +90 °C, поэтому широко используются в системах отопления домов и других помещений.

Сварка полиэтиленовых труб осуществляется при нагреве от +200 до +245 °C. Оптимальная температура подбирается в зависимости от толщины труб и их диаметра. Время контакта с нагревателем также прямо пропорционально размерам изделий.

Можно ли сваривать разнородные пластмассы?

Часто задаваемые вопросы

Как правило, разнородные пластмассы нельзя сваривать успешно, но есть несколько исключений из этого правила. Типичный пример — блок заднего фонаря автомобиля. Линза из ПММА (полиметилметакрилата) может быть приварена горячей пластиной к корпусу из АБС (акрилонитрил-бутадиен-стирол). Возможно сваривать ПММА с АБС, потому что они оба аморфны и имеют близкие значения T g (температура стеклования); T г для ПММА составляет 85-105 ° C, T г для ABS составляет 110-125 ° C.

Другие комбинации разнородных пластмасс, которые можно сваривать: ПС (полистирол) с АБС и ПММА с ПК (поликарбонат). В таблице ниже представлены другие возможные несходные комбинации

См. Дополнительную информацию о сварке и испытаниях пластмасс или свяжитесь с нами.

| Несвариваемый | |

| х | Сварной |

| – | Некоторые марки свариваемые |

| ? | Некоторые отчеты об успешной сварке |

Другие полимеры не образуют разнородных сварных швов.

| ABS | ABS / PC | Акрил | Модифицированный PPO | PA 12 | PBT | PC | PE | PEI | PET | Полисульфон | PP | ||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Акрилонитрилбутадиенстирол | АБС | х | х | х | ? | ? | х | ? | |||||

| Смесь акрилонитрилбутадиенстирола и поликарбоната | АБС / ПК | х | х | – | х | ||||||||

| Полиметилметакрилат | Акрил | х | – | х | – | ||||||||

| Норил | Модифицированный ППО | ? | х | ? | |||||||||

| Нейлон 12 | PA 12 | х | ? | ||||||||||

| Полибутилентерефталат | PBT | ? | х | ? | ? | ||||||||

| Поликарбонат | ПК | х | х | – | ? | ? | ? | х | – | ? | – | ||

| Полиэтилен | PE | х | ? | ||||||||||

| Полиэфиримид | PEI | ? | ? | – | х | ||||||||

| Полиэтилентерефталат | ПЭТ | ? | х | ||||||||||

| Полисульфон | Полисульфон | – | х | ||||||||||

| Полипропилен | PP | ? | х | ||||||||||

| Полифениленоксид | PPO | х | |||||||||||

| Полистирол | PS | – | – | х | – | ||||||||

| Поливинилхлорид | ПВХ | – | ? | ? | |||||||||

| Стиролакрилонитрил | SAN | – | – | – | – | ||||||||

| Блок-сополимер стирола | SBC | ? | |||||||||||

| Стирол-бутадиен-стирол | SBS | – | х |

| PPO | PS | PVC | SAN | SBC | SBS | ||

|---|---|---|---|---|---|---|---|

| Акрилонитрилбутадиенстирол | АБС | – | – | – | – | ||

| Смесь акрилонитрилбутадиенстирола и поликарбоната | АБС / ПК | – | |||||

| Полиметилметакрилат | Акрил | – | ? | – | х | ||

| Норил | Модифицированный ППО | х | х | – | |||

| Нейлон 12 | PA 12 | ||||||

| Полибутилентерефталат | PBT | ? | |||||

| Поликарбонат | ПК | – | |||||

| Полиэтилен | PE | ? | |||||

| Полиэфиримид | PEI | ||||||

| Полиэтилентерефталат | ПЭТ | ||||||

| Полисульфон | Полисульфон | ||||||

| Полипропилен | PP | ||||||

| Полифениленоксид | PPO | х | |||||

| Полистирол | PS | х | – | – | |||

| Поливинилхлорид | ПВХ | х | |||||

| Стиролакрилонитрил | SAN | – | х | – | |||

| Блок-сополимер стирола | SBC | х | |||||

| Стирол-бутадиен-стирол | SBS | – | – | х |

Источники

- Рейнхольд Мартин, «Использование лазеров с техническими полимерами», Конференция AILU, «Лазерная обработка материалов на основе полимеров», февраль 2004 г.

- Grewell, Benatar & Park, «Ультразвуковая сварка» в руководстве по сварке пластмасс и композитов, Hanser 2003, ISBN 3-466-19534-3

- Бенатар, «Индукционная (электромагнитная) сварка имплантатов» в Справочнике по сварке пластмасс и композитов, Hanser 2003, ISBN 3-466-19534-3

- Froment, «Линейная и орбитальная вибрационная сварка» в Справочнике по сварке пластмасс и композитов, Hanser 2003, ISBN 3-466-19534-3

- Watson, Rivett & Johnson «Пластмассы — промышленный и литературный обзор методов соединения», Исследовательский отчет Института сварки 301/1986

Положи клей! 10 мощных методов сварки пластмасс — Craftech Industries — высококачественные пластмассы

Многим нашим читателям интересно узнать о подчас непростом мире пластикового клея и сварки пластмасс. Хотя выбор подходящего пластикового клея может вызвать желание получить специальность химия, сварка, возможно, является лучшим методом соединения двух пластиковых компонентов. Как правило, это более эффективно, чем использование клея, и может быть выполнено быстро и дешево, если у вас есть подходящие инструменты.

Существует так много методов сварки пластмасс, что я даже не смог бы описать их все в этой статье. Вот всего 10 примеров, чтобы дать вам представление о многих доступных вариантах.

1) Уплотнение с экструдированным буртиком

Полоса из того же материала выдавливается между двумя секциями, а затем две секции сразу же прижимаются друг к другу.Тепла в экструдированном валике достаточно, чтобы вызвать его приваривание к прилегающим поверхностям.

2) Сварка трением

Быстрые угловые колебания используются для нагрева соединяемых пластмассовых деталей. Этот вариант процесса центробежной сварки используется для деталей, которые не являются симметричными относительно оси вращения. Оборудование должно быть запрограммировано на остановку, когда детали будут правильно расположены для соединения.

3) Высокочастотная сварка

Способ сварки пластмассовых деталей, при котором соединяемые поверхности нагреваются за счет контакта с электродами высокочастотного электрического генератора.

4) Сварка горячим газом

Сварочные пистолеты для пластмасс содержат камеру с электрическим или газовым обогревом, через которую проходит газ, обычно сухой воздух или азот. Нагретый газ направляется на свариваемое соединение, а стержень из того же материала, что и свариваемый термопласт, прикладывается к нагретой области.

5) Горячая пластина (горячий инструмент) Сварка

Две соединяемые пластмассовые поверхности сначала слегка прижимают к нагретой металлической поверхности, которую можно покрыть ПТФЭ для предотвращения прилипания, до тех пор, пока поверхностные слои не расплавятся.Затем поверхности быстро соединяются и выдерживаются под легким давлением до охлаждения.

6) Индукционная сварка

На стыке двух соединяемых секций помещается токопроводящая металлическая вставка. Прикладывая давление, чтобы удерживать секции вместе, сварщик нагревает металлическую вставку с помощью высокочастотного генератора до тех пор, пока окружающий пластиковый материал не размягчается и не сваривается, а затем охлаждает соединение.

7) Лазерная сварка

Две части подвергаются давлению, в то время как лазерный луч движется по линии соединения.Луч проходит через первую часть и поглощается либо второй частью, либо абсорбирующим покрытием, выделяя достаточно тепла, чтобы смягчить поверхность раздела и создать прочный сварной шов.

8) Сварка растворителем

Сварщик наносит растворитель, способный размягчать соединяемые поверхности, и прижимает размягченные поверхности друг к другу. Адгезия достигается за счет испарения растворителя, абсорбции растворителя соседними материалами и / или полимеризации связующего на основе растворителя.

9) Центробежная сварка

Пластиковые компоненты круглого поперечного сечения вращаются, одна часть контактирует с другой, до тех пор, пока за счет трения не будет генерироваться достаточно тепла, чтобы вызвать расплав на границе раздела, который затвердевает под давлением, когда вращение останавливается, чтобы сварить изделия вместе. Процесс может выполняться вручную на сверлильном станке с подходящими патронами для удержания деталей или может быть автоматизирован путем добавления устройств для подачи, синхронизации, управления ходом и давлением пресса и выталкивания.

10) Ультразвуковая сварка

Способ сварки или герметизации термопластов, при котором нагрев осуществляется с помощью механического вибрационного давления на ультразвуковых частотах (от 20 до 40 кгц). Электрическая энергия преобразуется в ультразвуковые колебания с помощью преобразователя, направляемого на свариваемую область с помощью рупора. , а локализованное тепло генерируется трением и вибрацией на соединяемых поверхностях.

Я пропустил вашу любимую технику сварки пластмасс? Есть вопрос? Расскажите мне об этом в разделе комментариев ниже.

Хотите узнать больше о методах производства пластмасс? Загрузите наш бесплатный глоссарий!

Сварка полипропилена RF — сварка и изготовление полипропилена и пластика

Как и некоторые другие полимеры, полиэтилентерефталат сам по себе не подходит для высокочастотной сварки, но добавление тепла к процессу RF делает ПЭТ RF способным к сварке. Следовательно, доступны процессы как теплового, так и высокочастотного соединения для создания воздухонепроницаемых и водонепроницаемых уплотнений, которые могут противостоять износу.

Этот материал используется в производстве многих видов продукции в самых разных отраслях промышленности. Производители используют полиэтилентерефталат для изготовления пластиковых пакетов, бутылок, контейнеров, ящиков и т. Д.

При термосваривании или высокочастотной сварке полиэтилентерефталата, продукты могут получить выгоду от герметичных швов, которые сохраняют продукты внутри и не загрязняют их извне.

Преимущества полиэтилентерефталата Пластик

Полиэтилентерефталат дает множество преимуществ при производстве продукции как для производителя, так и для конечного пользователя.Одно из основных преимуществ использования полиэтилентерефталата — стоимость. Это очень экономичный материал.

Массовое производство полиэтилентерефталатных пакетов, бутылок и других продуктов может быть дешевле, чем производство из других материалов. В то же время производителям не нужно жертвовать целостностью материала, чтобы получить выгоду от более низких материальных затрат.

Полиэтилентерефталат достаточно прочен, чтобы не ломаться и не трескаться, а его легкий вес делает его идеальным для насыпной упаковки.

Другие преимущества полиэтилентерефталатного пластика включают влагостойкость для предотвращения выщелачивания, отсутствие токсичности и хорошую пригодность для вторичной переработки. Эти качества делают полиэтилентерефталат идеальным для пищевых продуктов, а также для медицинских изделий, требующих эффективной защиты от загрязнения.

Термосварка и высокочастотная сварка могут создавать герметичные швы, которые удерживают воду и другие вещества, одновременно сопротивляясь разрыву под давлением.

Термоуплотнение Полиэтилентерефталат

Полиэтилентерефталатные трубки и другие типы продукции могут использовать термосварку для создания уплотнений, которые являются такими же прочными или даже более прочными, чем исходные материалы.

Для ротационной сварки горячим клином используется нагретый клин, расположенный перед точкой зажима двух роликов, которые оказывают давление на только что нагретые поверхности материала. Поскольку вращающийся горячий клин передает тепло соединяемым поверхностям без движения воздуха, он хорошо подходит для легких материалов и / или небольших предметов.

Ротационная сварка горячим воздухом выполняется с потоком нагретого воздуха, направляемым в точку защемления двух роликов. Из-за давления потока нагретого воздуха сварка горячим воздухом лучше подходит для средних и тяжелых материалов.

Операции ротационной сварки горячим воздухом и сварки горячим клином имеют ограничение «крутой изгиб / очень маленький размер». Ширина сварного шва обычно составляет дюйма или больше.

При сварке как горячим воздухом, так и горячим клином единственное ограничение «большой размер / длина» — это количество материала, которое можно обработать как на входной, так и выходной сторонах роторного сварочного аппарата.

RF Сварка полиэтилентерефталата

Процесс RF сварки временно дестабилизирует и перестраивает молекулы внутри полимера, сплавляя их вместе, чтобы создать шов, который может длиться столько же, сколько и сам материал.

Проконсультируйтесь со специалистом, чтобы определить, подходит ли полиэтилентерефталат для ваших продуктов.

Тип материала, используемого при производстве продукта, зависит от нескольких факторов, включая физические характеристики продукта и тип производственного процесса.

Чтобы избежать выщелачивания и создания нежелательного выделения газа, а также во избежание воздействия воды или химического разложения на ваш продукт, некоторые материалы могут быть менее желательными для использования, чем другие.

Зная область применения вашего продукта, мы лучше всего определим тип материала, который следует использовать при производстве вашего продукта (т.е. если вашему продукту требуется УФ сопротивление), AmCraft RF Welding может помочь с выбором материала и определить, подходит ли другой тип пластика для вашего продукта.

Если вы строите гибкую конструкцию защитной оболочки, настоятельно рекомендуется иметь отчет о веществе / химической активности среды, которую вы собираетесь удерживать.

Сварка термопластов | Склеивающие машины | Сварка пластмасс

Машины для сварки тканей для сварки пластмасс — как сварить пластик вместе

Более 45 лет Miller Weldmaster является лидером в области сварки и склеивания термопластов и полипропилена.Сочетание нашего многолетнего опыта и наших знающих технических экспертов позволяет создавать аппараты для сварки пластмасс, отвечающие вашим конкретным потребностям. Сварка пластика позволяет использовать термопластичные резиновые ткани, которые являются популярными материалами, поскольку они легкие, прочные и стабильные.

Что такое термопласты?

Термопласты — это пластмассы, которые становятся пластичными или пластичными при нагревании выше определенной температуры и затвердевают при охлаждении.

Что такое сварка термопластов?

Термопластическая сварка — это процесс, используемый для соединения частей термопластического материала с использованием нагрева, давления и охлаждения.Чтобы начать сварку, поверхность термопластического материала нагревают до температуры плавления или термопластического состояния. Каждый материал имеет собственное термопластическое состояние, которое обычно находится в диапазоне от 250 ° C (480 ° F) до 500 ° C (1022 ° F).

Затем материал спрессовывается, пока он не остынет. Приложенное давление позволяет молекулам в материале заново позиционировать себя или связываться с молекулами другой части.

Для термопластов разработано несколько методов сварки.Сварка пластика горячим воздухом обычно используется для термопластических материалов, имеющих толщину 1/16 дюйма или более.

Почему производители выбирают термопласт для сварки?

Сварка термопластов дает несколько преимуществ для обрабатывающей промышленности:

- Сварка высокопрочного пластика

- Гибкость дизайна

- Низкие затраты на обработку

- Усталостные свойства лучше, чем у металлов

Наиболее часто свариваемые термопласты:

Другие термопластические материалы и области применения включают:

- Сварные ремни

- Сварка пластмасс

- ПВХ

- Полипропилен

- Склеивающие ленты

- Кедер

- Нетканые материалы

- Полипропилен

- ПНД

- ПВД

Аппараты для сварки термопластов

Свяжитесь с нами, если у вас возникнут какие-либо вопросы о том, как сваривать термопластичные ткани или о наших вариантах сварочного аппарата для термопластов.

Благодаря множеству доступных технологий Miller Weldmaster поможет вам выбрать лучшую технологию для вашего приложения.

Если вы не видите свою ткань в списке слева, свяжитесь с нами и расскажите о своих потребностях в сварке ткани.

Какие термопластические материалы можно сваривать?

Термопластические материалы относятся к пластиковым материалам, которые становятся пластичными при нагревании выше определенной температуры, а затем затвердевают при охлаждении.Термопластическая сварка — это процесс соединения частей термопластического материала с использованием комбинации нагрева, давления и охлаждения. Поверхность термопластического материала сначала нагревается до температуры плавления, после чего он переходит в термопластическое состояние. Каждый материал имеет свое собственное термопластичное состояние, и они обычно находятся в диапазоне от 220F (105C) до 380F (193C). Затем материал сжимается, пока он не остынет, при этом давление позволяет молекулам материала связываться с молекулами другой части.

Зачем нужны термопластические материалы?

Использование термопластов очень популярно в обрабатывающей промышленности, потому что они имеют множество применений. К наиболее распространенным из них относятся потребительские товары, детали машин, медицинское оборудование, упаковочные материалы и складские материалы. Есть также много преимуществ использования термопластичных материалов. Эти преимущества включают:

- Материалы легкие

- Они обладают высокой прочностью

- Они обеспечивают гибкость конструкции

- Низкие затраты на обработку и более экономичные материалы

- Термопластические материалы обладают лучшими усталостными свойствами, чем металлы, и являются менее коррозионный

Однако не все термопластические материалы можно сваривать.Вот некоторые из наиболее часто свариваемых термопластов и их области применения:

— Полипропилен (ПП): Ткани с полипропиленовым покрытием обычно используются для различных применений в производстве воздуховодов и упаковки. Он используется в различных продуктах, от многоразовых пластиковых контейнеров до автомобильных аккумуляторов. Он также используется в медицине, как способ лечения грыж и изготовления термостойкого медицинского оборудования.

-Полиэтилен (PE): Полиэтилен в течение многих лет сваривают в сельском хозяйстве и производстве геомембран, но недавно в производстве вывесок также начал использоваться полиэтилен.Существует множество разновидностей полиэтилена, классифицированных по плотности и молекулярной структуре, и все они имеют разные применения. Четыре наиболее известных — это полиэтилен сверхвысокой молекулярной массы (UHMWPE), полиэтилен высокой плотности (HDPE), полиэтилен средней плотности (MDPE) и полиэтилен низкой плотности (LDPE).

-Поливинилхлорид (ПВХ): Многослойная ткань из поливинилхлорида уже много лет является основным продуктом в производстве навесов, баннеров, палаток, вывесок и воздуховодов благодаря своей жесткости, но легкости и устойчивости к кислотам и щелочам.Он также очень популярен в строительной отрасли, где он используется в виниловом сайдинге, водосточных трубах, желобах и кровельных листах. Его можно преобразовать в более гибкие формы, которые можно увидеть в шлангах, трубках, электрической изоляции, водяных кроватях и обивке.

-Полистирол (ПС): Как и ПВХ, полистирол производится в различных формах. Экструдированный полистирол (ПС) можно найти в коробках для CD и DVD, пластиковых автомобилях и лодках, одноразовых столовых приборах и детекторах дыма. Пенополистирол (EPS) является наиболее заметным компонентом вспененного арахиса, который используется для упаковки хрупких материалов.Экструдированный пенополистирол (XPS), также известный как пенополистирол, используется по-разному, от архитектурных моделей до чашек для напитков.

-Акрил: — это сокращенное название полимера полиметилметакрилата (ПММА), известного как люцит, плексиглас и плексиглас. Это самый популярный заменитель стекла, который можно найти в аквариумах, иллюминаторах самолетов, подводных смотровых окнах и автомобильных фарах. Он также используется для изготовления знаков, включая надписи и логотипы. ПММА также используется в медицине, в костном цементе и в качестве замены глазных линз.Акрил обычно термостойкий и его можно сваривать только с использованием материала, такого как термопластическая шовная лента.

-Нейлон: относится к классу полимеров, называемых полиамидами, и служит заменителем шелка в широком спектре товаров, включая парашюты и женские чулки. В массовом виде нейлон может использоваться для механических деталей, таких как шестерни, крепежные винты и кожухи для электроинструментов. Нейлоновые волокна часто встречаются в тканях, веревках, коврах и струнах для музыкальных инструментов.

-Тефлон: представляет собой полимер, называемый политетрафторэтиленом (ПТФЭ), но более известен под торговой маркой «Тефлон», придуманной DuPont Corporation для описания покрытия для посуды с антипригарным покрытием. Как полимер, он химически инертен и используется для изготовления контейнеров и труб, контактирующих с химически активными химическими веществами. Из-за этого он также используется в качестве смазки в деталях скольжения, чтобы уменьшить износ от трения. Для сварки тефлона можно использовать только специальные системы нагрева / охлаждения.

Кроме того, большинство из этих материалов можно использовать при ультразвуковой или высокочастотной сварке. Также можно использовать другие материалы, такие как ПЭТ, ПЭТГ, полиуретаны с открытыми ячейками, ПЭНП / ЭВА, ПЭВА и некоторые АБС-пластики.

Помимо более широкого разнообразия свариваемых материалов, высокочастотная сварка дает и другие преимущества. Эти преимущества включают:

- более короткое время схватывания

- отсутствие токсичных клея

- воздухонепроницаемое уплотнение

- равномерно распределенное напряжение

- более плотное уплотнение на более толстых материалах

Кроме того, поскольку тепло выделяется только в месте сварки отсутствует тепловая деградация изделия.

Если ваша машина не так эффективна, как вам хотелось бы, возможно, ваш сварочный аппарат не подходит для этой работы. Наша электронная книга «5 признаков того, что вы можете использовать неправильный аппарат для сварки тканей » может помочь вам найти ответ на этот вопрос и найти аппарат, который соответствует вашим потребностям в сварке.

Сварочные стержни. Купить пластиковые сварочные стержни для пластикового сварочного инструмента LEISTER

Полиэтиленовый пластик высокой плотности (HDPE): что нужно знать

Вы когда-нибудь задумывались, что такое полиэтилен высокой плотности, также известный как HDPE? Ниже вы узнаете, что такое полиэтилен высокой плотности и как использование стержня из полиэтилена высокой плотности для сварки пластмасс намного безопаснее, проще и эластичнее, чем другие материалы для сварки пластмасс.

Что такое HDPE?

Полиэтилен высокой плотности (HDPE) — это термопласт, изготовленный из нефти, и он является одним из наиболее часто используемых пластиков в США. Его можно найти повсюду, от кувшинов для молока и пластиковых пакетов до офисных товаров, автомобильных запчастей и пластмассовой мебели. Пластик HDPE не только обладает множеством положительных свойств, которые делают его пригодным для широкого спектра применений, но также является простым пластиком для использования при сварке. Пруток из HDPE можно очень легко использовать для сварки пластмасс, он не содержит вредных выбросов, что делает его легким и безопасным в использовании различными способами.Полиэтилен высокой плотности есть повсюду и пользуется огромной популярностью.

Для чего используется HDPE?

Полиэтиленовый пластик высокой плотности используется в контейнерах для хранения пищевых продуктов, морских продуктах, трубах, игрушках, а также в внутренних и наружных вывесках. Полиэтилен высокой плотности используется в различных отраслях промышленности, включая курорты, отели, образовательные учреждения, розничную торговлю и общественные места, и это лишь некоторые из них. Чаще всего используется HDPE:

- Пластиковые бутылки: ПЭВП не проникает в содержимое бутылки, что делает его идеальным для одноразовых и одноразовых продуктов.

- Игрушки: это связано с тем, что полиэтилен высокой плотности устойчив к ультрафиолетовым лучам, а это означает, что игрушки более устойчивы и долговечны.

- Контейнеры для химикатов: как формованный полиэтилен высокой плотности, так и стержень из полиэтилена высокой плотности, который вы используете для сварки, являются химически стойкими, поэтому это отличный выбор для контейнеров, предназначенных для агрессивных химикатов. К ним относятся антифриз, моторное масло, чистящие средства и даже шампунь и сами мусорные баки.

- Трубы: Способный противостоять большинству химических взаимодействий, HDPE регулярно используется для внутренних и наружных трубопроводных систем.

Преимущества HDPE

Галлон молока можно безопасно поместить в кувшин из полиэтилена высокой плотности, который весит всего две унции. Это удивительно легкий и экономичный, но невероятно прочный материал, который делает его незаменимым в автомобильной промышленности. Полиэтилен высокой плотности также является ударопрочным, поэтому игрушки и промышленное оборудование могут выдержать их испытания. Устойчивость к погодным условиям означает, что ее можно использовать везде, где это необходимо, и она устойчива к плесени, плесени и насекомым.Тот факт, что ему можно придать любую форму и размер, в сочетании с простотой использования стержня из полиэтилена высокой плотности для сварки, делает полиэтилен высокой плотности очень ценным материалом, который можно использовать для замены более тяжелых материалов.

Опасен ли HDPE?

Хорошая новость заключается в том, что HDPE не опасен в своей окончательной форме. После формования его можно использовать и повторно использовать, а FDA одобрило пластик для пищевых контейнеров. Проблема в том, что не весь HDPE безопасен для пищевых продуктов, поскольку производственный процесс сопряжен с некоторыми незначительными рисками, которых следует избегать.Пыль (или смола), образующаяся при производстве HDPE, может раздражать глаза, а пары также могут быть опасны для ваших глаз. Однако основные меры безопасности снижают эти риски, и HDPE остается одним из самых безопасных, наиболее гибких и наиболее универсальных пластиков, используемых сегодня.

Экологичен ли HDPE?

Да, полиэтилен высокой плотности экологически чистый. Пластмассы HDPE редко попадают на свалки, потому что это один из самых простых в переработке пластиковых полимеров в мире. Подавляющее большинство центров вторичной переработки в США принимают продукты из полиэтилена высокой плотности, которые быстро и легко обрабатываются, а затем повторно используются.

Не содержит ли HDPE BPA?

Да, HDPE не содержит бисфенола А. И BPA, и HDPE получают из одного и того же продукта: нефти. Разница в том, что, хотя BPA может быть опасным для человека (за исключением следовых количеств), HDPE полностью безопасен и не содержит BPA. Компания Hot Air Tools предлагает сварочные стержни из полиэтилена высокой плотности, не содержащие бисфенола А и одобренные FDA, что означает, что они подходят для более широкого спектра отраслей промышленности.

Как сваривать ПНД?

Как в домашних условиях, так и на производстве сварка прутками из полиэтилена высокой плотности является очень простым процессом.В большинстве случаев это простой процесс нагревания стержня из полиэтилена высокой плотности, а затем его сплавления с другой частью. Для сварки с использованием прутка из ПНД:

- Нагрейте стержень из полиэтилена высокой плотности и деталь, к которой вы его прикрепляете.

- Очистите компоненты медицинским спиртом.

- С помощью теплового пистолета нагрейте две секции, которые необходимо соединить вместе, до тех пор, пока полиэтилен высокой плотности не станет гибким и мягким (не прикасайтесь к нему, потому что он будет очень горячим и может прилипнуть к вашей коже).

- Сожмите две части вместе, пока они не сольются.Оставьте как минимум на три минуты, а затем надавите примерно на десять минут.

По мере остывания HDPE две части сольются вместе, и вы можете переходить к следующему заданию.

Способность сваривать прутками из полиэтилена высокой плотности означает возможность работать в различных отраслях промышленности и является ценным навыком, которому нужно научиться. Если у вас есть какие-либо вопросы об использовании стержня из полиэтилена высокой плотности или о методах, используемых для улучшения сварных швов, свяжитесь с нашей командой, используя нашу страницу контактов, или позвоните нам по телефону 1-800-694-1472.

Услуги по экструзионной сварке пластмасс — Услуги по сварке горячим воздухом

Существует ряд методов сварки термопластов, в том числе ручная сварка горячим газом (воздухом) и экструзионная сварка горячим газом (воздухом). Далее рассматриваются ручная сварка горячим газом (воздухом) и экструзионная сварка горячим газом (воздухом), поскольку они играют важную роль в области изготовления термопластов на заказ. Еще одним применением этих технологий является модификация или ремонт деталей, полученных ротационным формованием, формованием раздувом, вакуумным формованием или литьем под давлением.

Наиболее часто свариваемые термопласты:

- Полипропилен

- Полиэтилен

- поливинилхлорид

- Хлорированный поливинилхлорид

- поливинилденфторид

Сварка означает повышение температуры материалов до их термопластического состояния, приложение давления, позволяющее молекулам по-новому позиционироваться и, таким образом, создавать новую однородную область при охлаждении.Термопластическое состояние, то есть температурный диапазон, в котором материал сваривается, различается для разных материалов. По сравнению с ПП и ПЭ ПВХ и ХПВХ имеют очень маленькое термопластичное состояние, то есть температурный интервал для сварки относительно узкий.

Совместимость материалов — важный фактор. Рекомендуется убедиться, что скорости течения расплава свариваемых материалов HDPE одинаковы или близки. С полипропиленом не рекомендуется использовать гомополимерный стержень с исходным материалом из сополимера.

Ручная сварка горячим газом (воздухом) и экструзионная сварка горячим газом (воздухом) выполняются вручную и требуют использования присадочного материала. Качество сварного шва во многом зависит от знаний и навыков оператора. Оператор должен хорошо разбираться как в настройке оборудования, так и в правильном выполнении сварного шва.

Методы сварки

Экструзионная сварка

Экструзионная сварка позволяет выполнять сварные швы большего размера за один проход.Это предпочтительный метод соединения материалов толщиной более 6 мм. Сварочный пруток втягивается в миниатюрный ручной экструдер для пластика, пластифицируется и выталкивается из экструдера к соединяемым деталям, которые размягчаются струей горячего воздуха, чтобы обеспечить склеивание.

Сварка горячим газом

Сварка горячим газом, также известная как сварка горячим воздухом. — это технология сварки пластмасс, аналогичная металлам, хотя конкретные методы отличаются. Специально разработанная тепловая пушка, называемая аппаратом для сварки горячим воздухом , производит струю горячего воздуха, которая размягчает как соединяемые детали, так и пластиковый присадочный стержень, которые должны быть из одного или очень похожего пластика.Сварка горячим воздухом / газом — это распространенная технология изготовления небольших изделий, таких как химические резервуары, резервуары для воды, теплообменник и водопроводная арматура. Два листа пластика нагреваются горячим газом или нагревательным элементом, а затем скатываются. Это быстрый процесс сварки, который можно выполнять непрерывно.

Сварка наконечников скоростей

При скоростной сварке аппарат для сварки пластмасс, похожий на паяльник по внешнему виду и мощности, снабжен трубкой для подачи пластикового сварочного стержня.Наконечник Speed нагревает стержень и основу, в то же время прижимая расплавленный сварочный стержень в нужное положение. В стык закладывается валик из размягченного пластика, а детали и сварочный стержень плавятся. При использовании некоторых типов пластика, таких как полипропилен, расплавленный сварочный стержень необходимо «смешать» с полурасплавленным основным материалом, который изготавливается или ремонтируется. Эти методы сварки совершенствовались с течением времени и уже более 50 лет используются профессиональными производителями и ремонтниками пластмасс по всему миру.Метод скоростной сварки наконечником — это гораздо более быстрый способ сварки, и со временем его можно использовать в узких углах. Версия «пистолета» со скоростным наконечником — это, по сути, паяльник с широким плоским наконечником, который можно использовать для расплавления сварного шва и присадочного материала для создания соединения.

Сварные изделия из пластмассы включают:

- Резервуары из термопласта для гальваники, анодирования, очистки, очистки сточных вод и химической переработки

- Цистерны ротационного формования

- Гибкие вставные вкладыши

- Мойки

- Скамейки для влажной уборки, одобренные Sematech

- Цельная конструкция шкафов, столов для влажных работ, укладчиков пластин, полировальных машин, центробежных сушилок и резервуаров

- Вытяжные шкафы

- Воздуховоды и фитинги для вытяжных и вентиляционных

Частичный перечень материалов для сварки пластмасс:

- ПВХ, ХПВХ, HDPE, PP, PVDF, LDPE, HDPE.

- Corzan® FMRC 4910 Включено в список 3002299.

- Kytec® (смола MP-20) Включено в список 3D1Q5.AM.

- Включено в список FR-CP7-D 3D7 Q7.AM.

- Halar® 901 (Ультрачистый для систем DI и UPW).

- Clear Halar® (453) Включен в список 4D7Q9.AM.

- Corzan® 11 Зарегистрировано 3010025.

- Непрозрачный Halar®.

- Материалы, одобренные FM4910 для использования в полупроводниковой промышленности и чистых помещениях

Фото галерея

Фильтр по возможности:

— Резка пластика по размеруЛазерная резкаМеханическая обработка с ЧПУИзготовление на заказЭкструзионная сваркаОбработка кромок, формовка и полировкаЛитье под давлением

Фильтр по форме:

— SheetRodTubeProfile

Не найдено изображений, соответствующих описанию.Измените фильтры, чтобы увидеть дополнительные результаты, или нажмите «Сбросить фильтры» выше, чтобы начать заново.

При этом оплавленные края надежно соединяются между собой.

При этом оплавленные края надежно соединяются между собой.

Для уменьшения накопления статического заряда мы можем изготовить специальные листы.

Для уменьшения накопления статического заряда мы можем изготовить специальные листы.