Содержание

самостоятельное изготовление по схемам и чертежам

В связи с тем что на дворе опять кризис, цены на бытовой газ и электричество неуклонно растут. Многие владельцы газовых и электрических котлов ужа стали задумываться об альтернативном источнике отопления. Все чаще они обращают внимание на твердотопливные котлы. Однако цена таких отопительных устройств тоже довольно высока. Поэтому те владельцы загородных домов, кто обладает навыками работы с металлом и понимает устройство котла на твердом топливе, пытаются изготовить такой котел самостоятельно. В данной статье мы постараемся осветить тем моменты, на которые стоит обратить внимание если вы хотите изготовить пиролизный котел своими руками.

В чем особенность пиролизного котла?

О том как создать своими руками классический твердотопливный котел мы рассказывали в одной из наших прошлых статей. Давайте разберемся чем пиролизные отличаются от традиционных.

Метод пиролизного горения обладает рядом существенных преимуществ по сравнению с традиционным. Давайте рассмотрим, что же такое пиролиз и в чем его основные плюсы.

Давайте рассмотрим, что же такое пиролиз и в чем его основные плюсы.

Пиролизом называют разложение углеводородов, например древесины на твердую, жидкую и газообразную составляющую в условиях высокой температуры и недостатка кислорода. В случае с дровами, при их пиролизе образуется древесный газ, древесная смола и древесный уголь в качестве твердого остатка. Пиролизный котел как раз и работает по этому принципу.

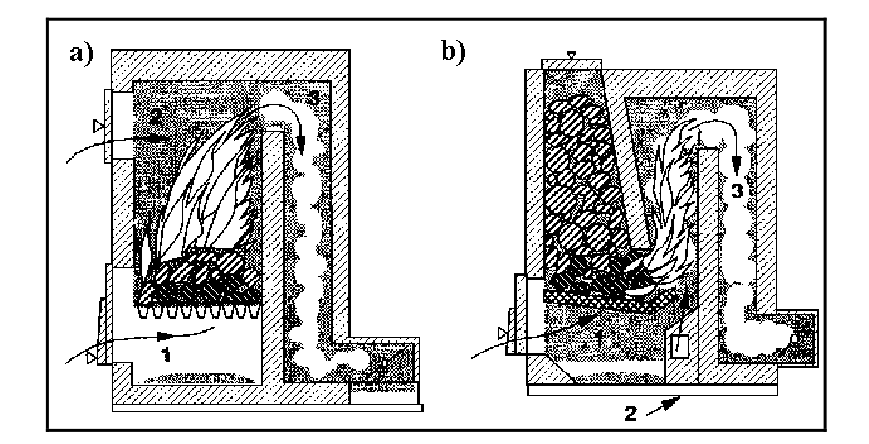

Конструкция пиролизного котла включает в себя две камеры, в первой из них происходит непосредственно выделение пиролизного газа из твердого топлива, а во второй – дожиг образовавшихся газов. Схема конструкции такого котла показана на рисунке:

Фото 1: Схема устройства самодельного пиролизного котла

Так как движение газов происходит сверху вниз, тяга в таких котлах принудительная. Однако существуют модели с естественной тягой иной конструкции, например твердотопливный котел отопления «Гейзер».

Давайте разберем преимущества этого метода, в сравнении с традиционным способом сжигания топлива. Итак, основные преимущества котла пиролизного типа в следующем:

Итак, основные преимущества котла пиролизного типа в следующем:

-

Существенная экономия топлива

Благодаря использованию метода раздельного сжигания составляющих твердого топлива, достигается значительно увеличение эффективности прибора. Заложенные в котел дрова сгорают практически не оставляя золы, а исходящие газы содержат минимум вредных примесей. При традиционном методе, значительная часть энергии попросту «улетает в трубу».

-

Длительность работы на одной загрузке

Отопительные устройства пиролизного типа по сути являются котлами длительного горения. Эффективное использование топлива плюс наличие возможности регулировки интенсивности процесса позволяет значительно увеличить время работы котла на одной загрузке топлива.

-

Экологичность

Эффективность сжигания топлива в пиролизных котлах позволяет им соответствовать высоким экологическим нормам.

В процессе горения топлива, остается минимум золы, а исходящие газы почти целиком состоят из водяного пара и не содержат вредных веществ. Требования экологической безопасности разрешают их использование даже в жилых кварталах.

В процессе горения топлива, остается минимум золы, а исходящие газы почти целиком состоят из водяного пара и не содержат вредных веществ. Требования экологической безопасности разрешают их использование даже в жилых кварталах. -

Возможность регулировки процесса горения

Регулируя подачу воздуха в топочную камеру можно управлять интенсивностью процесса пиролиза, а следовательно и количеством выделяемого газа. Это дает возможность регулировать температуру теплоносителя в системе отопления.

Фото 2: Процесс дожига пиролизных газов

Однако следует отметить, что использование пиролиза имеет ряд особенностей и ограничений. Давайте рассмотрим их по порядку:

-

Требовательность к влажности топлива

В пиролизных котлах рекомендуется использовать топливо с влажностью ниже 20%. Использование более влажного топлива значительно снижает КПД устройства и способствует повышенному отложению смол на стенках дымохода.

-

Работа на полной мощности

Использовать котел пиролизного горения нужно с максимальной закладкой. Подкидывать и протапливать по чуть-чуть нежелательно так как это снижает его эффективность и негативно сказывается на сроке службы.

-

Высокая цена заводских устройств

Стоимость пиролизных котлов примерно в 2 раза выше, чем обычных, таких как например чешский твердотопливный котел отопления «Viadrus U22». Именно потому, что не все могут позволить себе купить такое устройство, многие умельцы и решаются изготавливать их самостоятельно.

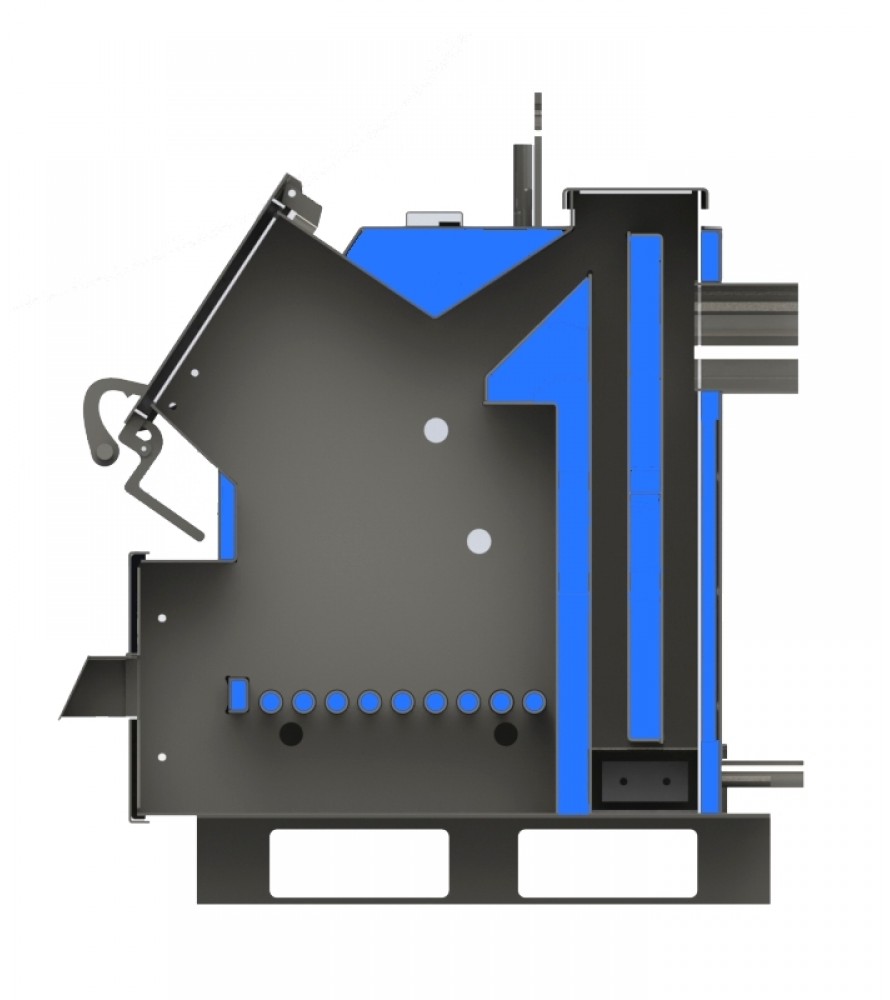

Фото 3: Самодельный котел на дровах пиролизного типа

Этот краткий обзор плюсов и минусов котлов пиролизного типа показывает, что данные устройства имеют ряд существенных преимуществ перед моделями прямого горения. Однако их высокая цена толкает многих мастеров любителей к изготовлению самодельных отопительных устройств использующих принцип пиролиза.

Подготовка чертежей, оборудования и материалов

Начиная подготовку к изготовлению своими руками, такого устройства как пиролизный котел, в первую очередь необходимо обзавестись необходимыми чертежами. В сети или на торрентах вы вряд ли найдете где скачать их бесплатно, а вот за деньги на профильных форумах многие умельцы предлагают комплекты чертежей котлов различных мощностей и модификаций. Приобретая такой комплект вы сэкономите себе кучу времени и материалов, а также в комплекте получите подробную инструкцию по сборке и консультацию самого разработчика.

Прежде чем приступать к созданию пиролизного котла, необходимо подготовить все необходимы инструменты и материалы. Нам понадобятся следующие инструменты:

- Для резки металла вам понадобится обычная полупрофессиональная болгарка.

- Мощная дрель и набор сверл по металлу.

- Трансформаторная сварка для соединения деталей котла в единое целое.

Однако данный тип сварки способен существенно перегружать электросеть. Поэтому во избежании сбоев в сети лучше воспользоваться инверторным сварочным аппаратом.

Однако данный тип сварки способен существенно перегружать электросеть. Поэтому во избежании сбоев в сети лучше воспользоваться инверторным сварочным аппаратом.

Фото 4: Болгарка для работы с металлом

Обычно в быту используются котлы малой и средней мощности 25-80 кВт. Такие котлы способны отапливать как типовой деревянный или каркасный дом, так и кирпичный коттедж с несколькими этажами. Для изготовления пиролизного котла мощностью 30 кВт в домашних условиях потребуются купить следующие материалы:

- Лист жаропрочной стали толщиной 5 мм, шириной 1,5 м и длинной 3,5 м;

- Стальной лист толщиной 4 мм, шириной 1,5 м и длинной 3,5 м;

- Металлический лист толщиной 6 мм, шириной 1 м и длинной 1 м;

- 3 м металлического уголка 50;

- 9 м стальной трубы с толщиной стенки 4 мм и диаметром 76 мм;

- 16 профильной трубы 25Х25Х3;

- 1 м круглого прута толщиной 20 мм;

- 2 м круглого прута толщиной 14 мм;

- Около 5 трехкилограммовых пачек электродов;

- 9 шт.

шамотных кирпичей для футеровки;

шамотных кирпичей для футеровки; - Центробежный вентилятор.

Фото 5: Сварочный аппарат для создания пиролизного котла своими руками

Обладая подробными чертежами, инструментами и материалами можно приступать к созданию самодельного котла пиролизного типа своими руками. Но перед тем как приступить к созданию самодельного котла, необходимо ознакомиться с техникой безопасности по работе с металлами и сваркой.

Техника безопасности при изготовлении

Знание техники безопасности при любой работе с металлами, будь то сварка или резка, поможет вам избежать серьезных травм. Мы настоятельно рекомендуем вам начинать изготовление самодельного котла только убедившись, что все необходимые меры безопасности приняты.

Фото 6: Футеровка загрузочной камеры шамотным кирпичом

В домашних условиях обычно применяются трансформаторные или инверторные сварочные аппараты. Основными мерами безопасности при проведении сварочных работ являются:

- Перед тем как начать варить котел своими руками, убедитесь в наличии заземления, а также максимальной изоляции проводов.

- Запрещается проводить сварочные работы в темное время суток, во время дождя, а также неподалеку от горючих и легковоспламеняющихся предметов.

- Изготавливая котел в тесном помещении, следует делать частые перерывы выходя при этом на улицу и проветривая помещение.

- Выполняя сварку металлических деталей, следует одеться в защитную одежду, а также использовать защитные очки для глаз.

При выполнении работ с металлами следует придерживаться следующих норм и правил:

- Резку и шлифовку необходимо выполнять в защитных перчатках и очках.

- Неподалеку от места создания пиролизного котла у вас должна находится аптечка.

- Следует учитывать, что при резке металла он нагревается, что может привести к ожогам.

- При отсутствии надлежащего опыта владения болгаркой, следует избегать использования зубчатых дисков и дисков большого диаметра. Также не следует снимать защитный кожух.

Фото 7: Пиролизные котлы длительного горения кустарного производства

Соблюдение этих несложных правил при изготовлении котла своими руками поможет вам избежать серьезных травм и увечий.

Самостоятельная установка и монтаж

Самодельный пиролизный котел помимо точного расчета и правильной сборки требует, правильного монтажа и обвязки для эффективной работы в отопительной системе дома:

- Установку следует производить на специальную бетонную стяжку толщиной не менее 7 см. Длина и ширина фундамента должна быть больше основания котла на 10-20 см.

- На прямой и обратной линии должны быть установлены запирающие вентили полностью отключающие котел от системы отопления.

- Монтаж изготовленного своими руками пиролизного котла должен производится в соответствии со СНиП ІІ-35-76.

- При подготовке к первому пуску котла, следует убедиться, что уплотнительный шнур плотно уложен в канавки дверцы, и из под него не происходит утечки продуктов сгорания.

- Сечение дымохода должно быть не меньше сечения патрубка отходящих газов. Высота и форма сечения и его площадь должны быть такими, чтобы обеспечивать на выходе достаточную тягу, для полного вывода продуктов сгорания в атмосферу.

Более подробно о создании в домашних условиях самодельного котла пиролизного типа своими руками смотрите в следующем видео:

В заключении отметим, что самостоятельно создание пиролизного котла достаточно трудоемкий процесс. Однако, если вы обладаете мастерством и терпением, то изготовление отопительного устройства своими руками обойдется вам значительно дешевле, чем покупка заводской модели. Надеемся, что пиролизный котел собранный вами будет работать долго и исправно обогревать ваш дом в течении долгих лет.

Пиролизный котел своими руками: принцип работы, видео-уроки

На значительной территории России дрова по-прежнему самый доступный вид топлива и многие отапливаются дровяными котлами. Все бы ничего, но в обычных твердотопливных котлах закладка прогорает за 2-3 часа, что совсем неудобно — дом надолго не оставишь. Есть котлы длительного горения. В них одна закладка дров может гореть до 8-10 часов, но стоят они солидных денег. Однако, как обычно, выход есть — сделать пиролизный котел своими руками. Не сказать, что это простая работа — навыки сварки должны быть на высоком уровне, да и материалы стоят немало. Тем не менее, самодельных пиролизников много.

Все бы ничего, но в обычных твердотопливных котлах закладка прогорает за 2-3 часа, что совсем неудобно — дом надолго не оставишь. Есть котлы длительного горения. В них одна закладка дров может гореть до 8-10 часов, но стоят они солидных денег. Однако, как обычно, выход есть — сделать пиролизный котел своими руками. Не сказать, что это простая работа — навыки сварки должны быть на высоком уровне, да и материалы стоят немало. Тем не менее, самодельных пиролизников много.

Содержание статьи

Принцип работы пиролизного котла

Применительно к отопительным котлам пиролизом называется горение топлива при недостаточном количестве кислорода. При этом топливо выделяет большое количество газов, практически все из них горючие. Эти газы направляются в специальную камеру сгорания и дожига, куда подается вторичный воздух. Газовоздушная смесь вспыхивает, выделяя большое количество тепла. Тепловой энергии выделяется намного больше, чем можно извлечь при обычном горении дров или угля. Дело в том, что многие из образовавшихся при горении топлива летучих веществ, имеют очень высокую температуру сгорания. В результате, из того же количества топлива, пиролизные котлы извлекают больше тепла.

Дело в том, что многие из образовавшихся при горении топлива летучих веществ, имеют очень высокую температуру сгорания. В результате, из того же количества топлива, пиролизные котлы извлекают больше тепла.

Из-за особенностей процесса горения (выделения большого количества газов) такие установки называют еще газогенераторными котлами.

Конструктивная особенность пиролизных котлов — топка, состоящая из двух камер. В одну закладывается топливо (часто это верхняя часть топки), в ней же происходит выделение газов, и потому эта часть называется камерой газогенарации. Через неширокую горловину газы попадают во вторую камеру — дожига. Тут перемешиваются с вторичным воздухом, вспыхивают и сгорают практически без остатка.

Пиролизный котел с нижней камерой дожига

В среднем КПД пиролизников — выше 85%. Есть модели, способные выдавать 92% и даже немного больше. Но данные показатели возможны только и исключительно при использовании сухого топлива. Его влажность должна быть 5-8%. При 40% содержании влаги горение может полностью затухнуть, а при 20% просто буде неэффективным. И это — один из главных недостатков этой технологии: дрова и уголь приходится предварительно сушить, например, сделав площадку возле дымовой трубы. Просто дрова, просушенные в дровнике не пойдут, как и уголь, взятый из кучи на улице.

При 40% содержании влаги горение может полностью затухнуть, а при 20% просто буде неэффективным. И это — один из главных недостатков этой технологии: дрова и уголь приходится предварительно сушить, например, сделав площадку возле дымовой трубы. Просто дрова, просушенные в дровнике не пойдут, как и уголь, взятый из кучи на улице.

В видео продемонстрирован котел, в котором камера дожига находится вверху. Хотя котлы такого типа имеют более простое строение (образовавшиеся газы сами поднимаются вверх), самодельщики предпочитают камеру с нижним располодением камеры дожига (как на фото выше).

На что обратить внимание при изготовлении

Если вы собираетесь делать пиролизный котел своими руками, вам надо четко представлять не только механизм и принцип его работы, но и учитывать все неприятные моменты, которыми данные агрегаты обладают. В первую очередь необходимо сказать о том, что практически все пиролизные газы ядовиты. То есть, агрегат должен быть полностью герметичным, сварные швы должны быть высшего качества.

В первую очередь необходимо сказать о том, что практически все пиролизные газы ядовиты. То есть, агрегат должен быть полностью герметичным, сварные швы должны быть высшего качества.

Кроме того, для обеспечения безопасности необходима система контроля за процессом горения (датчики температуры, дыма, наличия тяги) и автоматика, которая в зависимости от показаний датчиков регулирует процессы горения. Если самодельный пиролизный котел собираетесь делать на естественной тяге, автоматика может быть простейшей — энергонезависимой. При наличии вентилятора наддува для подачи воздуха в току, нужны уже более серьезные (и дорогие) устройства, а они питаются от сети 220 В. Работа котла такого типа без автоматики опасна, потому необходим источник бесперебойного питания, который обеспечит работу вентилятора и автоматики на 10-12 часов — время прогорания закладки.

Примерная компоновка пиролизного котла

Второй момент. В некоторых моделях пиролизников температура в активной фазе достигает 1000°C и выше. Обычная конструкционная сталь при таких условиях быстро прогорит. Чтобы котел существовал долго, необходима жаростойкая сталь и внутренняя футеровка самых термонагруженных частей. Если пиролизный котел делают своими руками, футеровку чаще всего делают из шамотного кирпича. В рабочей фазе шамот разогревается до малинового свечения и становится очень хрупким. Если, вдруг, вам придется в это время орудовать в печи, будьте аккуратны — повредить футеровку в данный момент легко, а ремонтировать — долго и сложно.

Обычная конструкционная сталь при таких условиях быстро прогорит. Чтобы котел существовал долго, необходима жаростойкая сталь и внутренняя футеровка самых термонагруженных частей. Если пиролизный котел делают своими руками, футеровку чаще всего делают из шамотного кирпича. В рабочей фазе шамот разогревается до малинового свечения и становится очень хрупким. Если, вдруг, вам придется в это время орудовать в печи, будьте аккуратны — повредить футеровку в данный момент легко, а ремонтировать — долго и сложно.

Сколько будут стоить материалы и запчасти

Сколько точно будет стоить пиролизный котел, сделанный своими руками, зависит от требуемой мощности и выбранной конструкции. Однако, если покупать жаростойкую сталь, колосники, делать футеровку, ставить автоматику (пусть и недорогую), сумма набегает 850-1200$. Это затраты на материалы и компоненты, но с самостоятельной сваркой. Они озвучены теми, кто уже пиролизник сварил и использует. Если за сварку придется платить, то расходы надо удвоить.

Как видим, в случае владения сваркой, экономия есть, но далеко не самая большая. Можно найти готовые варианты твердотопливный пиролизных котлов за 1500$. Хотя, как известно, дешевый товар имеет низкую цену не просто так. На чем-то там сэкономили. И даже можно предположить на чем: на футеровке. Именно секреты предохранения стенок топки от перегорания берегут производители больше всего, и тратят на исследования в этой области большие деньги. Потому качественное оборудование и стоит больших денег.

Видео-проект пиролизного кола, процесс сборки

<

чертежи, схемы и видео сборки отопительной системы

Современный рынок приборов отопления может поразить разнообразием ассортимента даже самого искушённого покупателя. Однако специалисты считают, что к самым эффективным и практичным отопительным котлам можно отнести газогенераторные устройства на твёрдом топливе, обладающие максимальным коэффициентом полезного действия, который достигает практически 100%.

Однако специалисты считают, что к самым эффективным и практичным отопительным котлам можно отнести газогенераторные устройства на твёрдом топливе, обладающие максимальным коэффициентом полезного действия, который достигает практически 100%.

Основным принципиальным отличием твердотопливных пиролизных котлов считается постепенное горение в условиях нехватки кислорода. Результатом сгорания топлива в таких условиях является образование горючего газа, который потом сжигается в дополнительной камере. При этом в качестве топлива используется древесина, брикеты из торфа, обычный уголь и даже бытовые отходы.

Несмотря, на конструктивную сложность устройства пиролизных котлов их сборка возможна даже своими руками при условии наличия, навыков сварщика и соответствующих чертежей и схем отопительного прибора. Но перед началом работ важно понимать, что конструкции котлов подразделяются на агрегаты с нижним и верхним расположением камеры сгорания.

При этом конструкция котла будет зависеть от метода подачи газа во вторичную камеру. Котёл с нижней камерой дожига работает по принудительному принципу подачи газа при помощи вентилятора. В свою очередь, система с камерой расположенной вверху конструкции работает за счёт законов физики, когда тёплый воздух, самостоятельно поднимается вверх.

Котёл с нижней камерой дожига работает по принудительному принципу подачи газа при помощи вентилятора. В свою очередь, система с камерой расположенной вверху конструкции работает за счёт законов физики, когда тёплый воздух, самостоятельно поднимается вверх.

Пиролизный котел с верхней камерой

Использование дров в стандартных котлах неудобно по той простой причине, что топливо очень быстро сгорает, а большая часть тепловой энергии улетучивается в атмосферу. Поэтому домовладельцу постоянно нужно подкладывать топливо в топку.

В свою очередь, при пиролизе создаются определённые условия, при которых твёрдое топливо горит очень медленно с большим выделением тепловой энергии. Это было достигнуто за счёт сгорания топлива в условиях недостачи кислорода. Результатом такого горения является разложение топлива на уголь и горючие газы. Если не углубляться в сложные процессы, то смысл работы будет заключаться в следующем:

- пиролизное устройство состоит из двух металлических корпусов схожей формы, но различного диаметра соединённых между собой с помощью сварки;

- внешним кожухом служит корпус больших размеров, а топкой меньшая конструкция;

- в полученное между ними пространство заливается вода, которая является основным теплоносителем;

- меньшее изделие тоже разделено на несколько частей за счёт воздушного распределителя — одна часть предназначена для сгорания топлива, а другая для дожига пиролизных газов;

- воздушный распределитель напоминает телескопическую трубу с лопастями на конце, для равномерного распределения газов, выделяющихся, в процессе горения топлива;

- с другой стороны воздушного распределителя в область горения топлива подаётся кислород;

- в процессе прогорания топлива распределительное устройство начинает опускаться, и кислород подаётся на следующий уровень;

- контроль процесса работы пиролизного котла производится в автоматическом режиме за счёт специальных приборов, подключённых, к сети электрического тока.

Для обеспечения максимального эффекта горения важно учитывать температуру воспламенения древесины и степень её влажности, которая, испаряясь, в значительной мере влияет на качество работы пиролизного котла.

Что понадобится для изготовления котла?

Для изготовления конструктивно сложного устройства понадобится наличие широкого набора инструментов, расходных материалов и документации в соответствии со следующим перечнем:

- чертёж или схема пиролизного котла с точным указанием размеров прибора;

- электросварочный аппарат с электродами;

- шлифовальная машинка;

- турбинка с отрезными кругами по металлу.

Из расходных материалов нужно позаботиться о наличии следующих комплектующих:

- толстостенная 3 мм труба 1300 мм длины и 500 мм диаметра;

- полутораметровая труба 450 мм в диметре и стенками 3 мм толщины;

- трубка 1200 мм длиной и 60 мм в диаметре;

- кольца диаметром 500 мм 2 штуки;

- листовой металл или готовая загрузочная дверца и люк для зольника;

- четыре металлические петли и две ручки;

- стальная задвижка;

- швеллер или уголок для крыльчатки и ножек;

- асбестовый материал для утепления дверок, что позволит в значительной мере снизить потери тепловой энергии;

- шнур из асбеста для уплотнения зольниковой и топочной дверок.

Изготовление пиролизных котлов – процесс достаточно сложный и не всегда оправдывает себя. Полученное изделие прекрасно подходит для обогрева подсобных помещений, но в целях безопасности в жилом доме целесообразно использовать заводские обогревательные системы, такие как котёл Холмова.

Изготовление корпуса котла

Для сборки пиролизного котла своими руками рекомендовано использовать стальные материалы толщиной 4 мм. Но с целью экономии для кожуха конструкции можно использовать 3 мм металл.

- Берётся 2 трубы, диаметр которых должен составить 1500 и 1300 мм соответственно. Меньшая труба вкладывается внутрь более широкого аналога и соединяется с последней при помощи кольца, которое также изготавливается своими руками из обрезка уголка 2,5х2,5 см.

- Из стали вырезается круг диаметром 450 мм и приваривается на дно внутреннего патрубка. В итоге получается бочонок, наваренный на водонагревательный контур, по ширине составляющий 25 мм.

- С нижнего конца бочонка прорезается отверстие прямоугольной формы 150 мм по ширине и 80 мм по высоте. Полученное отверстие будет являться дверцей зольника. Далее, вваривается зольниковый люк и монтируется дверца, которая оснащается петлями и металлической задвижкой.

- Вверху водяной рубахи прорезается отверстие прямоугольной формы, в которое в дальнейшем будет загружаться топливо. Вваривается загрузочный лючок, оборудуется дверца, которая также оснащается металлическими петлями и задвижкой. Лучше использовать двойную дверцу в пустую полость, которой вложить прокладку из асбестового материала. Это в значительной мере снижает тепловые потери.

- Также сверху пиролизного котла приваривают выпускной патрубок, предназначенный для вывода отработанных газов в трубу дымохода.

- В верхней и нижней части рубахи привариваются патрубки 4-4,5 см в диаметре, с резьбой на концах предназначенные для подключения котла к отопительной системе.

- Все сварные стыки хорошенько подмыливаются и проверяются на герметичность.

Затем выполняется опрессовка рубашки котла под давлением не меньше 2-2,5 кг на см квадратный. В случае обнаружения огрехов они удаляются с помощью сварочного аппарата.

Затем выполняется опрессовка рубашки котла под давлением не меньше 2-2,5 кг на см квадратный. В случае обнаружения огрехов они удаляются с помощью сварочного аппарата.

Хочется отметить, что довольно удачно сочетается пиролизный твердотопливный котёл с воздушной системой отопления, а не стандартной конструкцией с водяным теплоносителем. В такой ситуации передача воздуха происходит по трубам, а его возврат обратно в систему по полу. Такой обогрев не перемерзает в морозы, если котёл простаивает вхолостую а, следовательно, нет необходимости сливать теплоноситель в случае отъезда хозяев.

Сборка распределителя воздуха

Только после тщательного изучения схемы и чертежа устройства можно переходить к сборке воздухораспределителя. Очень подробно сборка воздухораспределителя пиролизного котла представлена в видео с учётом подробной последовательности действий:

- Из листового металла вырезается круг диаметр, которого должен быть меньше на 20-30 мм основного корпуса.

По центру в соответствии с диаметром распределителя воздуха высверливается отверстие.

По центру в соответствии с диаметром распределителя воздуха высверливается отверстие. - В полученное отверстие вставляется труба распределителя воздуха, которая приваривается сварочным аппаратом.

- На нижней поверхности стального блина привариваются обрезки швеллера, по форме напоминающие лопасти.

- На другом конце приваривается петля, предназначенная для поднятия и опускания конструкции. Затем монтируется заслонка регулировки поступления кислорода в топочную зону.

На этом изготовление воздухораспределителя своими руками может считаться завершённым. Остаётся из металлического листа вырезать 500 см блин с отверстием 80 мм диаметром по центру. Готовая конструкция вставляется в корпус котла, и крышка приваривается герметичным швом. На петлю распределителя воздуха крепится тросик и вся конструкция готова к установке и вводу в эксплуатацию.

Особенности пиролизного котла с нижней камерой

Принципиально пиролизный твердотопливный котёл, снабжённый нижней камерой дожига газов намного сложнее для изготовления своими руками. При этом для его самостоятельного изготовления понадобится больше времени и денежных затрат. Но для начала нужно понимать, что такие котлы подразделяются на системы, оборудованные дымососом или наддувом. Если не углубляться в сложные физические процессы, то можно обозначить определённые принципиальные отличия.

При этом для его самостоятельного изготовления понадобится больше времени и денежных затрат. Но для начала нужно понимать, что такие котлы подразделяются на системы, оборудованные дымососом или наддувом. Если не углубляться в сложные физические процессы, то можно обозначить определённые принципиальные отличия.

Система с наддувом функционирует за счёт поступления горючих газов в камеру дожига посредством вмонтированного вентилятора. Из-за этого в камере нагнетается избыточное давление. При этом такая конструкция предусматривает использования любого даже самого дешёвого вентилятора, благодаря которому можно выполнить совмещение топки с камерой дожига.

Но это достоинство одновременно является и недостатком по той простой причине, что такой пиролизный котёл имеет КПД не более 83%. Из-за нагнетаемого давления часть воздуха попросту не попадает в центр процесса горения и поэтому топливо сгорает не до конца. Помимо этого под давлением часть пиролизного газа попросту вылетает в дымоходную трубу не сгорая, что опять-таки сказывается на коэффициенте полезного действия. Но самое главное слишком мощный наддув может привести к взрыву котла.

Но самое главное слишком мощный наддув может привести к взрыву котла.

Особенности установки готовой конструкции

Установка пиролизного котла длительного горения собранного своими руками должна происходить в полном соответствии схеме и требованиям пожарной безопасности, так как процесс горения такого агрегата может достигнуть чрезмерно высокой температуры.

- В качестве котельной лучше использовать отдельное помещение.

- Чтобы обеспечить качественную вентиляцию котельная снабжается приточным отверстием.

- Котёл должен располагаться на забетонированной или выложенной из кирпича поверхности.

- Непосредственно перед топкой укладывают металлический лист.

- К ближайшим легко воспламеняемым материалам от котла должно оставаться свободное пространство не менее 2 м.

Пиролизные котлы, можно изготавливать как своими руками, так и приобретать готовые изделия в магазине. При этом выбор будет сделан индивидуально каждым домовладельцем в зависимости от его предпочтений. Конструкцию такого устройства сложно назвать простой для самостоятельного изготовления. Однако в итоге можно сэкономить значительную денежную сумму, хотя безопасность и качество работы самодельного устройства остаётся под сомнением.

Конструкцию такого устройства сложно назвать простой для самостоятельного изготовления. Однако в итоге можно сэкономить значительную денежную сумму, хотя безопасность и качество работы самодельного устройства остаётся под сомнением.

Оцените статью: Поделитесь с друзьями!

Самодельный пиролизный котел — чертежи, схемы и материалы

Котел пиролизный самодельный

Когда встает вопрос, чем отапливать собственный дом в холодное время года, приходится выбирать отопительный котел, который является сердцем отопительной системы. Не во всех загородных поселках проходит газовая труба, что было бы идеальным решением проблемы. С электричеством тоже не все гладко. Дизельное топливо слишком дорого, так что остается твердотопливный вариант с доступными во всех регионах России дровами. Но дрова быстро сгорают, поэтому котел приходится часто загружать. Что же тогда делать? Вариант один — установить агрегат пиролизного типа. Правда, заводская модель — это слишком дорогое удовольствие. Поэтому выгоднее изготовить самодельный пиролизный котел по чертежам, которых сегодня полно в Интернете.

Правда, заводская модель — это слишком дорогое удовольствие. Поэтому выгоднее изготовить самодельный пиролизный котел по чертежам, которых сегодня полно в Интернете.

Не все знают, что такое пиролизное горение, насколько высок КПД этого котла, и сложен ли процесс его изготовлении. Создание пиролизного котла — дело непростое, но реальное. Его коэффициент полезного действия очень высок в сравнении с обычными моделями твердотопливных котлов. А вот о пиролизном горении поговорим дальше.

Пиролизное горение

Итак, топить дровами всегда было неэкономно и неудобно. Они очень быстро сгорали, отдавая 100% тепла, но при этом котел не успевал это тепло принимать и передавать теплоносителю. Это первое.

Второе — быстрое сгорание топлива приводило к тому, что все время приходилось его загружать в топку, на что уходило время. Да и контролировать этот процесс было очень неудобно.

Процесс пиролизного горения основан на двух принципах:

- Значительное замедление горения дров.

- Выделение большего объема тепловой энергии.

Достигается это снижением подачи кислорода в камеру сгорания. Результатом процесса горения становится зола и горючий газ. Нас интересует последний, потому что именно он, смешиваясь с воздухом, образует смесь, которая сгорает при достаточно высоких температурах. При этом выделяется большое количество тепла.

На этих двух этапах сгорания топлива и основана работа пиролизного котла. То есть сначала горят дрова, затем сгорает выделенный ими газ. Все достаточно просто. Этот способ сгорания твердого топлива используется во многих установках, а не только в пиролизных. К примеру, в твердотопливных котлах длительного горения или теплогенераторах различных моделей. Единственное, на что обращают внимание специалисты — это регулировка пиролизного котла. Здесь есть свои тонкости. Небольшое отклонение, особенно в большую сторону, и отопительной системе дома может прийти конец.

Высокая цена промышленных моделей

На самом деле пиролизные котлы, которые изготавливаются в заводских условиях, имеют очень высокую цену. Но все это оправдано, потому что себестоимость продукции очень высока. В процессе производства используются жаростойкие металлические листы толщиной не меньше 8 мм, легированная сталь и так далее. Производители, чтобы обеспечить высокую надежность прибора и максимальную его эффективность, устанавливают высококачественные устройства, контролирующие и регулирующие процесс сгорания топлива. А это все стоит денег.

Но все это оправдано, потому что себестоимость продукции очень высока. В процессе производства используются жаростойкие металлические листы толщиной не меньше 8 мм, легированная сталь и так далее. Производители, чтобы обеспечить высокую надежность прибора и максимальную его эффективность, устанавливают высококачественные устройства, контролирующие и регулирующие процесс сгорания топлива. А это все стоит денег.

Всем нам невдомек, что дрова отличаются друг от друга процентным содержанием влажности. Чем выше этот показатель, тем слабее горят дрова, и тем меньше тепла они выделяют. Вот почему так важно правильно отрегулировать котел. С промышленным исполнением проблем нет, потому что в нем установлен автоматизированный блок контроля и регулировки, связанный с вентилятором внутри агрегата.

Именно вентилятор регулирует подачу воздуха и его количество для сжигания дров. По сути, промышленные модели — это энергозависимые установки, что для загородного проживания не всегда приемлемо. И хотя производители предлагают в качестве дополнительного источника питания приборы типа UPS, все равно это не всегда подходящий вариант. К тому же такие аккумуляторы увеличивают и без того высокую стоимость пиролизного котла.

И хотя производители предлагают в качестве дополнительного источника питания приборы типа UPS, все равно это не всегда подходящий вариант. К тому же такие аккумуляторы увеличивают и без того высокую стоимость пиролизного котла.

Чертежи, схемы и расчеты

Чертеж пиролизного котла

Если вы хотите разобраться в принципе работы пиролизного котла, необходимо изучить его чертежи. Устройство агрегата не очень простое, но и сложного ничего нет. Его корпус разбит на 2 отсека, где нижний — это топка, а верхний — камера, куда закладываются дрова. В топке сжигаются те же дрова. Они поддерживают пламя, которое через решетчатую перегородку передается дровам, лежащим в верхней камере. Именно они и являются основным источником тепловой энергии и горючего газа. Они в камере не горят, а тлеют.

Как и в любом другом отопительном агрегате, основной показатель — это мощность установки. Для бытового использования лучше устанавливать котлы мощностью 25–40 кВт. Чем выше мощность, тем больше габаритные размеры прибора. К примеру:

К примеру:

- При мощности 20 кВт высота котла будет 120 см.

- 40 кВт — 150 см.

Все то же самое можно сказать и о других размерных показателях. Вот почему так важно точно определиться с мощностью. Ведь именно она будет влиять на материальные затраты, связанные с самостоятельным изготовлением пиролизного котла.

Собираем самодельный агрегат

Так как самодельный пиролизный котел будет собираться из металла, сварочный аппарат, болгарка и другие инструменты понадобятся обязательно. И тем более вы должны уметь с ними обращаться.

Важно! Для сборки этого агрегата понадобятся стальные листы толщиной не меньше 4 мм.

Печь пиролизного типа

Описывать, как именно собирается самодельный котел, мы не будем. Для этого вам в помощь чертежи, инструкции и схемы. Но несколько рекомендаций все же дадим. Особенно следует отметить основание под котел. Это, во-первых, хорошо залитый плиточный фундамент, толщина которого не должна быть меньше 25 см. Во-вторых, это остов, собранный из огнеупорного кирпича на смеси шамотной глины.

Во-вторых, это остов, собранный из огнеупорного кирпича на смеси шамотной глины.

Рекомендации

- Первое, что заслуживает внимания — это загрузочная камера. Ее загрузочное окно должно быть только прямоугольной формы. Сама же камера, если сравнивать ее с топкой обычного твердотопливного котла, должна располагать чуть выше — на 10–12 см.

- Обязательно в конструкции печки делается зольник, через который можно будет удалять скопившуюся золу.

- Теплообменник изготавливается в виде змеевика, который устанавливается под небольшим наклоном. На входном патрубке лучше вмонтировать отсекающий вентиль. С его помощью можно будет легко регулировать подачу воды из системы отопления, тем самым контролируя ее температуру.

- Особое внимание ограничителю, который регулирует подачу воздуха в камеру сгорания. Его можно сделать из трубы диаметром 70 мм с установкой на его конце заслонки. Постарайтесь сделать так, чтобы ограничитель не проходил близко к камере сгорания. Ведь важно, чтобы поступающий воздух был не слишком сильно нагрет.

- Очень важна герметизация всей конструкции. Вот почему сварочные работы должен проводить профессионал.

- При установке пиролизного котла необходимо учитывать все требования правил пожарной безопасности.

- Обязательно утепляется дымоход.

Специалисты рекомендуют использовать самодельный пиролизный котел не с водяной системой отопления, а с воздушной. Это эффективнее, экономичнее и безопаснее. То есть тепло от сгораемого топлива будет проходить по воздуховодам, которые распределяются по всему дому. Кстати, эту схему можно сделать круговой, пропустив обратку воздуховода под полом, и она будет возвращать остывший воздух в котел.

Итак, все готово, и можно включать агрегат. Если в процессе горения дров или угля не выделяется угарный газ, можно считать, что самодельный пиролизный котел собран правильно.

Как сделать пиролизный котел из газового баллона самостоятельно

Из-за повышения цен на газ и электричество использование твердого топлива (дров, угля, сланцев и отходов деревообработки) становится все актуальнее. Сделав самодельный пиролизный котел из газового баллона своими руками, можно решить проблему обогрева достаточно большого помещения.

Сделав самодельный пиролизный котел из газового баллона своими руками, можно решить проблему обогрева достаточно большого помещения.

Пиролиз и экономия топлива

Пиролиз разделяет древесину на горючие газы и углерод. Горение легких газов создает настолько высокую температуру, что отходом процесса остаются небольшое количество угарного газа и тонкая зола (в десять раз меньшее, чем при горении обычных дров в печи). Пиролиз древесины занимает больше времени и дает гораздо больше тепла, чем самые эффективные печи на дровах.

Пиролизный котел из газового баллона: устройство и принцип работы

Самодельный пиролизный котел из газового баллона работает по следующему принципу:

- Топливо загружается через верх котла или боковую дверцу, поджигается до появления стабильного огня, накрывается воздуховодом — поршнем (народное название «блин») и плотной верхней крышкой с отверстием для трубы «блина». Необычная конструкция поршня стала результатом многих экспериментов инженеров – теплотехников.

Лопасти создают вихревые потоки поступающего по трубе воздуха над тлеющим горючим, а обычная негодная звездочка, наваренная над «винтом», служит препятствием появлению открытого огня под трубой (даже небольшое пламя может испортить процесс)

Лопасти создают вихревые потоки поступающего по трубе воздуха над тлеющим горючим, а обычная негодная звездочка, наваренная над «винтом», служит препятствием появлению открытого огня под трубой (даже небольшое пламя может испортить процесс) - Топливо тлеет под гнетом «блина», получая небольшой приток воздуха из трубы воздуховода. Горючие газы поднимаются из тлеющего топлива вверх вдоль стенок котла и сгорают в верхней части «печи».

- Продукты горения (угарный газ и испарения) выходят через боковой дымоход в верхней части камеры (см. схему 1).

Размеры стандартного газового баллона на 50 литров (высота -0,96м, диаметр – 0,3м) оптимально подходят для котла средних размеров. Максимальные размеры, которые рекомендованы для такого агрегата: высота — 1,2м, диаметр – 0,6м.

Изготовление самодельного пиролизного котла из газового баллона

Инструменты, необходимые для изготовления котла:

- Сварочный аппарат (бытовой, на 220V), с электродами 4 мм.

- Газовый резак.

- Угловая шлифовальная машина («болгарка») с абразивным кругом для зачистки швов и наплавленных выступов.

Материалы:

- Газовый баллон (50 литров, пропановый).

- Лист металла, достаточный для двух кругов по диаметру баллона и двух прямоугольных дверок (6х15 и 15х20см).

- Металлическая полоса (толщина 3-4мм, ширина 40мм) для лопастей на блин и ранта на верхней крышке.

- Арматура 14мм для решетки над зольной камерой.

Схема 1: Пиролизный котел из газового баллона.

Баллон обрезается по верху от начала округления. Верхнюю часть при желании можно превратить в крышку: отшлифовать разрез для герметичности, вырезать сверху отверстие под трубу поршня (зазор между крышкой и трубой не должен превышать 2 — 3 мм) и обварить крышку по краю стальной полосой. Сбоку вырезается загрузочная дверца. Конструкция должна препятствовать пропусканию воздуха в камеру (поэтому часто обходятся загрузкой через верх).

Дымоход для котла делается из труб двух диаметров: боковой вывод из корпуса — 0,12-0,15 м, вертикальный – 0,18-0,2м. Разность диаметров создает двухступенчатую тягу, менее активную, чем в трубе одного диаметра. Прямой угол также понижает скорость вывода газов. Благодаря понижению давления топливо выгорает медленнее, поддерживая стабильный процесс пиролиза на 8-10 часов.

Фото 1: Поршень: вид снизу.

Из арматуры варится решетка, через которую истлевшее топливо проваливается в нижнюю часть котла. В нижней части котла вырезается дверца для очистки зольной камеры (рекомендуется максимально плотный притвор).

Водяные пары, испарившиеся из топлива, конденсируются в вертикальной трубе. Для их отвода в вертикальный дымоход вварен шаровый кран (легко прочищается от загрязнения проволокой).

Котел отлично сжигает медленно горящее топливо: щепки и опилки из вторичных отходов, медленно горящие сланцы и даже сырые дрова (50% влажности). Именно поэтому этот агрегат популярен в Прибалтике, где кроме сланцев нет другого топлива. В народе этот самодельный пиролизный котел из газового баллона называется «бубафоня» (это ник его изобретателя).

Именно поэтому этот агрегат популярен в Прибалтике, где кроме сланцев нет другого топлива. В народе этот самодельный пиролизный котел из газового баллона называется «бубафоня» (это ник его изобретателя).

Пиролизный котел своими руками: принципы изготовления и инструкция

Для собственников частных домов, дач, коттеджей очень актуальным является вопрос об отоплении своих жилищ в холодное время года. Почему этот момент важен и акцентирован? Дело в том, что газопроводы установлены не везде, к центральным магистралям также подключено не все население страны. То есть необходимость отопления есть, а возможности ограничены. Что делать в такой ситуации?

Одним из оптимальных вариантов обогрева жилища, стал монтаж котлов. Эти оборудования можно назвать современными печками, так как действие их связно с использованием твердого топлива: дров, углей.

В недалеком прошлом обыкновенные котлы считались очень удобным, практичным устройством (это по сравнению с печками!). Но современные технологии и наука не стоят на месте, и на смену стандартным котлам пришли пиролизные котлы. Чем эти устройства отличаются от старых моделей, в чем сущность их действия и как сделать пиролизный котел своими руками – рассмотрим в статье.

Но современные технологии и наука не стоят на месте, и на смену стандартным котлам пришли пиролизные котлы. Чем эти устройства отличаются от старых моделей, в чем сущность их действия и как сделать пиролизный котел своими руками – рассмотрим в статье.

Пиролизные котлы: принцип действия

Принцип действия пиролизного котла

В отличие от обычных котлов, в которых дрова сгорали за естественные 3-4 часа, соответственно именно на этот промежуток времени помещение и отапливалось, пиролизные котлы продлевают свое действие до 12 часов. С чем это связано? Давайте рассмотрим.

Пиролиз, или иначе процесс сухой перегонки, заключается в полном сгорании твердого топлива с выделением большого количества тепла. За счет меньшего присутствия кислорода в баке, сгорание происходит медленнее. Отсюда и длительное время теплоподачи – 12 часов.

Процесс пиролиза гораздо более эффективен и выгоден, его КПД составляет до 90%.

Таким образом, положительными качествами пиролизных котлов являются:

- Значительно повышенное КПД;

- Длительное время теплоподачи;

- Автоматическое поддержание температуры горения;

- Широкий выбор твердого топлива

Однако, как и в любом другом устройстве, пиролизные котлы имеют ряд некоторых минусов, а именно:

- Объемные габариты.

Пиролизному котлу необходимо большее пространство для сгорания топлива, чем обычному котлу;

Пиролизному котлу необходимо большее пространство для сгорания топлива, чем обычному котлу; - Обязательное требование к топливу. Дрова, закладываемые в пиролизный котел, должны быть абсолютно сухими. В противном случае эффективность и длительность работы котла заметно упадут;

- Зависимость от электропитания. В устройстве котла немаловажную роль играют вентилятор и различная автоматика, без которых его деятельность осуществляться не будет;

- Стоимость. Лучшее качество и характеристики соответственно образуют большую цену. Зачастую высокая именно высокая цена останавливает собственников частных домов, при покупке. Однако есть возможность установить в своем доме такую полезную вещь и без траты огромной кучи денег – это собирание пиролизного котла своими руками

Пиролизный котел своими руками: правила и нюансы

Пиролизный котел своими руками

Для того, чтобы установить пиролизный котел своими руками, сохраняя при этом все его рабочие качества, необходимо основываться на точный чертежах и вычислениях. Неправильно собранный котел, смонтированный по некомпетентной схеме, не только будет плохо выполнять свои функции, но еще и представит угрозу безопасности окружающей среде и Вам в первую очередь.

Неправильно собранный котел, смонтированный по некомпетентной схеме, не только будет плохо выполнять свои функции, но еще и представит угрозу безопасности окружающей среде и Вам в первую очередь.

Правила сборки пиролизного котла своими руками:

- Вашей первоочередной задачей, перед стартом сборки, становится обязательное ознакомление с чертежами, планами и схемами. Они помогут определить количество необходимого материала для работы, а также уберегут Вас от возможных аварийных ситуаций;

- Проверьте наличие основополагающих элементов, без которых невозможна собственноручная сборка пиролизного котла. Это: регуляторы, отверстия для воздуха, дымовые каналы, трубы для отвода воды, камера сгорания, трубы для подачи воды, а также вентилятор;

- Учтите, что если Вы предполагается отапливать стандартный загородный дом, Вам вполне подойдет пиролизный котел мощностью 40 кВт, а если Вы владелец совсем небольшого коттеджа, то хватит и 30 кВт-ного котла. Устанавливать супер мощные котлы нет смысла, так как и небольшое устройство, прекрасно утеплит помещения, в то время как огромные агрегаты будут стоить больших денег, и потребуют значительных затрат;

- Не лишним будет заготовка необходимых инструментов для монтажа котла.

Чтобы Вам не пришлось лишний раз бегать в строительный магазин, приготовьте все нужное сразу. Для установки пиролизного котла своими руками, Вам потребуется вот такой вот инструментарий: болгарка, шлифовальные круги, сварочный аппарат, электрическая дрель, трубы различного диаметра электроды, вентилятор, полосы стали, термодатчик, металлические листы

Чтобы Вам не пришлось лишний раз бегать в строительный магазин, приготовьте все нужное сразу. Для установки пиролизного котла своими руками, Вам потребуется вот такой вот инструментарий: болгарка, шлифовальные круги, сварочный аппарат, электрическая дрель, трубы различного диаметра электроды, вентилятор, полосы стали, термодатчик, металлические листы

Учтите, что сборка пиролизного котла своими руками долгий и кропотливый процесс, поэтому будьте готовы к возможным сложностям. Однако, тщательно подготовившись к процессу, Вы значительно снижаете риск возникновения неожиданных проблем.

После того, как все правила соблюдены, нужная схема выбрана, пора приступать к непосредственной сборке. Поэтапно собирая устройство, следите за выполнением следующих нюансов:

- В отличие от обычных котлов, отверстие для помещения дров в топку, должно быть расположено несколько выше;

- Обязательно проверьте наличие ограничителя, который фиксирует подачу воздуха в котел. Его оптимальные размеры – 70 мл в сечении и длина, превышающая размеры корпуса;

- Диск, привариваемый к ограничителю, должен быть изготовлен из нержавеющей стали, и располагаться внизу всей конструкции;

- Отверстие для подачи твердого топлива лучше всего желать прямоугольной формы.

Для пиролизного котла такая форма является оптимальной;

Для пиролизного котла такая форма является оптимальной; - Дверца должна плотно и надежно закрываться, необходима специальная накладка, которая будет плотно фиксировать закрытие;

- Заранее предусмотрите, а затем не забудьте выполнить специальное отверстие, с помощью которого Вы будете удалять накопившуюся золу;

- Труба для теплоносителя должная быть не прямой, а слегка изогнутой. Такая форма необходима для повышения теплоподачи;

- Расположение вентиля должно быть удобным и доступным. Благодаря нему Вы будете контролировать процесс поступления воздуха в топку;

- Первый запуск. После того, как вы закончили сборку и монтаж пиролизного котла своими руками, проведите пробный запуск устройства. При помощи специального оборудования, проверьте безошибочность эксплуатации на всех этапах, и убедитесь, что в котле не скапливается угарный газ. Только после этого, можно полноценно вводить котел в работу

Заключение

Процесс сборки пиролизного котла своими руками достаточно трудоемкий и недешевый процесс. Однако, имея дачу или загородный дом, Вы, спустя уже три – четыре отопительных сезона полностью окупите стоимость котла.

Однако, имея дачу или загородный дом, Вы, спустя уже три – четыре отопительных сезона полностью окупите стоимость котла.

В случае, когда нет возможности подключения к центральному газопроводу пиролизный котел своими руками – это наилучший вариант обогрева. Тем более учитывая стоимость готового котла, которая неизменно высока, прибор собранный собственными руками – просто сплошная выгода.

Самое главное, что нужно не забыть при сборке, заручитесь надежной технической и документальной поддержкой. При правильно составленном чертеже последующая работа станет вдвое легче и проще.

Тверодотопливный котел – это качественный вариант отопления для значительного числа наших соотечественников. По сравнению со своими электронными собратьями пиролизный котел экономически выгоднее при эксплуатации.

Что крайне удобно, так это непривередливость пиролизного котла в плане топливных материалов. Топить котел можно даже деревянными отходами, спрессованными опилками, различными обрезками, полученными при деревообработке. Главное, чтобы дрова были сухими.

Главное, чтобы дрова были сухими.

Если Вы совсем не разбираетесь в сборке, установке или далеки от того, чтобы мастерить что-то своими руками, то Вы можете доверить сборку пиролизного котла специалистам. Даже при условии помощи мастеров, сборка котла своими руками обойдется дешевле, чем приобретение готового устройства. Компаний специализирующихся на установке котлов сегодня очень много. Найти подходящую не составит труда.

Пиролизный котел своими руками: теория и советы

С приближением холодов владельцы загородной собственности занимаются решением проблемы выбора отопительного оборудования. Альтернатива дорогостоящим покупным агрегатам — пиролизный котел, своими руками изготовленный. По производительности он не уступает заводским аналогам. Если вникнуть в технологию и следовать инструкции, собрать такую установку можно без сторонней помощи.

Конструкция и принцип работы самодельного котла

Процесс разложения натуральных компонентов при минимальном количестве воздуха называется пиролизом, гласит bigkotel. ru. На этом базируется принцип работы обогревательных систем длительного горения. Для сжигания древесного топлива в стандартном устройстве создается температурный режим +900…+1200 ºС. Одна закладка при нормальном поступлении кислорода в топку распадается за 3-4 часа, выделяя в среднем 4900 калорий тепла в окружающее пространство.

ru. На этом базируется принцип работы обогревательных систем длительного горения. Для сжигания древесного топлива в стандартном устройстве создается температурный режим +900…+1200 ºС. Одна закладка при нормальном поступлении кислорода в топку распадается за 3-4 часа, выделяя в среднем 4900 калорий тепла в окружающее пространство.

В пиролизных котлах дрова разлагаются при меньшей температуре: +300…+850 ºС, образуя твердый осадок и газообразное вещество. В отдельной камере с ограниченным доступом воздуха последнее соединяется с углеродом. В результате реакции повышается теплопроводность. Благодаря горению одной закладки (до 12 часов) КПД агрегата увеличивается до 90%.

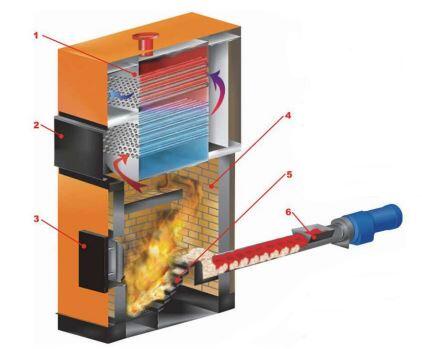

Конструкция котла представлена 2 топочными камерами и колосниковой решеткой между ними. Топливо и твердый осадок сгорают в нижнем отсеке, выделяющиеся газы направляются для завершения процесса пиролиза в верхнюю полость.

В качестве дополнительного оборудования устанавливается электрический вентилятор, обеспечивающий принудительную циркуляцию воздуха. Недостаточное количество кислорода и продукты, образующиеся в результате реакции углерода с пиролизными газами, создают предпосылки для повышения аэродинамического сопротивления в дымоходе.

Недостаточное количество кислорода и продукты, образующиеся в результате реакции углерода с пиролизными газами, создают предпосылки для повышения аэродинамического сопротивления в дымоходе.

Требования к устройству

Приступая к изготовлению самодельного котла, необходимо соблюдать несколько правил:

- К качеству сварных швов предъявляются повышенные требования. Обязательное условие — полная герметичность конструкции. В противном случае появляется вероятность отравления ядовитыми пиролизными газами.

- Безопасность обеспечивается за счет установки контролирующей системы, отслеживающей показатели температуры, задымленности, наличие тяги. Дополнительно монтируют автоматику, реагирующую на изменение параметров и регулирующую процесс горения.

Кроме того, стоит продумать схему подключения котла к источнику питания, снабжающему агрегат энергией на протяжении 12 часов до полного распада топливной закладки.

Без электричества вентилятор не создаст принудительную тягу, повышающую производительность самодельного оборудования.

Важные нюансы перед началом работ

Подготовительный этап по значимости не уступает основным действиям. В отсутствие грамотного чертежа затрудняется правильная компоновка узлов и деталей. А некорректное размещение агрегата отразится на эффективности последующей эксплуатации.

Разработка чертежа

Мастера рекомендуют приступать к проектированию после составления схемы нарезки металлических листов для корпуса самодельного оборудования. Обязательное условие — соблюдение точных размеров. Допускается использовать распечатанные из интернета чертежи для устройства мощностью 25 кВт. Производительности такого агрегата хватит для отопления комнат загородного дома площадью до 250 м².

Выбор удачного места

Один из недостатков твердотопливного оборудования, работающего по принципу длительного горения, — большие габариты и немалый вес. Поэтому для установки в однокомнатном дачном строении его использовать нецелесообразно.

При выборе места для монтажа пиролизного котла учитывается расположение отапливаемых комнат.

Сокращая протяженность водяного контура, повышают тепловую производительность агрегата. Мастера советуют устанавливать его в отдельном помещении, подвале или подполе.

Создание котла своими руками

Высокая стоимость заводских твердотопливных обогревателей вынуждает владельцев загородной собственности отапливать дома посредством самодельных устройств. Обязательное условие — точное следование пошаговой инструкции.

Мини-версия из газового баллона

Порядок действий:

- У использованного сосуда объемом 50 л обрезают верхнюю часть, после шлифовки использующуюся в качестве крышки. Сбоку формируют отверстие для загрузки дров. В нижней зоне устанавливают арматурную решетку, удерживающую топливо до полного прогорания. Остатки выпадают сквозь ячейки между стальными прутьями.

- Сверху приваривают дымоход. Интенсивность тяги повышается за счет разницы диаметров в начале и конце газоотводящей магистрали. Чтобы придать самодельному устройству эстетичный вид, наносят слой огнеупорной краски.

- К поршню, сделанному из трубы и металлического круга, приваривают лопасти. В процессе нагревания происходит вращение импровизированной крыльчатки, создаются воздушные вихри. Диск препятствует разгоранию. В отсутствие открытого огня топливо медленно тлеет.

Кирпичный котел

Выбирая такой вариант самодельного агрегата, следует учитывать, что брусками обкладываются металлические элементы конструкции.

На заметку: для установки громоздкой печи выделяется специальное место.

На подготовительном этапе сооружается надежный фундамент, выдерживающий вес массивного оборудования. Разобрав соответствующий участок напольного покрытия, заливают бетонное основание.

Порядок дальнейших действий:

- После высыхания цементно-песчаной смеси кладка выводится «в ноль».

- Корпус облицовывают огнеупорным кирпичом. Для скрепления используется вяжущий раствор из глины и песка, выдерживающий высокие температуры. Строго горизонтальное направление контролируется уровнем.

В нижнем ряду для поддержания конвекции формируется несколько зазоров толщиной до 1 см. На дверцы устанавливается рама и фиксируется базальтовый картон, нивелирующий расширение нагревающегося металла.

В нижнем ряду для поддержания конвекции формируется несколько зазоров толщиной до 1 см. На дверцы устанавливается рама и фиксируется базальтовый картон, нивелирующий расширение нагревающегося металла. - Перегородки внутри конструкции выкладываются шамотным кирпичом. При сооружении дымохода выполняется облицовка. Обязательное условие — тщательная затирка внутренних швов.

Кладка проводится по установленной схеме. Размеры соответствуют габаритам железных конструкций.

Оборудование из металла

Для работы потребуются специфические знания и навыки сварщика. При изготовлении самодельного пиролизного котла действуют по инструкции:

- Из металлических листов толщиной не меньше 3 мм вырезают 4 прямоугольные пластины для корпусной части устройства. В передней стенке делают отверстия для подачи топлива и удаления золы.

- На соответствующих участках формируют прорези для подсоединения труб и выведения дымохода.

- Собирают корпус. За исключением задней стенки, стороны соединяют методом сварки.

Швы на стыках обрабатывают шлифовальным кругом болгарки.

Швы на стыках обрабатывают шлифовальным кругом болгарки. - Выполняют сборку теплообменника по заранее подготовленному чертежу. Отдельные участки двух заготовок приваривают.

- Магистральную конструкцию для циркуляции теплоносителя вставляют в корпус. Проверяют герметичность водяного контура. При отсутствии протечек сваркой закрепляют заднюю стенку.

- Проводят монтаж колосниковой решетки, разделяющей внутреннюю полость на 2 камеры. Нижний отсек дополняется воздуховодом с форсункой.

- На отверстия для загрузки и удаления золы устанавливают дверцы. Обязательное условие — плотное прилегание к корпусу.

- Предварительно утеплив трубу минеральной ватой, подсоединяют дымоход.

- Подключают к собранной конструкции водяной контур.

- Монтируют дутьевой вентилятор.

Для регулирования интенсивности подачи воздуха устанавливают автоматизированную систему управления.

Модификация для горения на опилках

Технология аналогична созданию агрегата из газового баллона. В работах по изготовлению котла, функционирующего на опилках, используются те же материалы и инструменты.

Дополнительно потребуется:

- для циркуляции теплоносителя закрепить над топкой водяную рубашку из листового металла, по форме и габаритам соответствующую размерам корпуса;

- внутри топочной камеры по кругу приварить несколько железных ребер жесткости, предотвращающих температурные деформации;

- соединить конструкцию с водяной «рубашкой» надежным креплением;

- установить бункер с опилками.

Допускается модернизировать самодельный котел за счет монтажа шнекового механизма, автоматизирующего загрузку стружки в топочное отделение.

На заметку: необходимо учитывать обратно пропорциональную зависимость производительности обогревателей, работающих по принципу пиролиза, от влажности топлива. При закладке сырых опилок КПД резко падает. Поэтому перед применением древесную стружку просушивают.

Подключение к системе отопления

Надежность пиролизного устройства позволяет устанавливать обогреватели в магистралях с 2 типами циркуляции теплоносителя:

- Естественной. Трубы отопительного контура монтируются под уклоном.

- Принудительной. В качестве дополнительного оборудования используется циркуляционный насос.

Теплообменник подвергается низкотемпературной коррозии. Поэтому при подключении к системе отопления на входном патрубке поддерживается фиксированная температура не меньше +60 ºС. При снижении показателя теплоноситель разбавляется горячей водой в специальной перемычке между прямой и обратной трубой.

Правила эксплуатации самодельного пиролизного котла

Для безопасной работы обогревателя соблюдают следующие условия:

- агрегат устанавливается в специально выделенном техническом помещении на подготовленном бетонном или кирпичном фундаменте;

- обязательное требование к котельной — наличие эффективной вентиляционной системы;

- между самодельной конструкцией и другими поверхностями выдерживается расстояние, превышающее 0,2 м;

- для предотвращения пожара, вызванного возгоранием напольного покрытия, перед топочной камерой укладываются стальные пластины не меньше 3 мм толщины.

К дымоходу предъявляются особые требования. Трубу обязательно утепляют, покрывая слоем минеральной ваты. Изоляция препятствует накоплению конденсата, оседание копоти. В результате срок службы пиролизного котла повышается.

На заметку: начинать работу рекомендуется с пробного запуска устройства. В топку закладывают пару поленьев. По запаху выявляют наличие угарного газа в выходящем дыму. Его отсутствие свидетельствует о правильной сборке и монтаже агрегата.

В заключение

Самодельные пиролизные котлы по производительности не уступают заводским моделям. Следуя инструкции на видео и придерживаясь правил, обогреватели изготавливают кустарным способом.

Как сделать реактор пиролиза? _ Установка для пиролиза отработанных шин / пластика

Реактор пиролиза

Реакция пиролиза — это реакционный процесс, при котором вещество разлагается под действием тепла. Многие неорганические и органические вещества разлагаются при нагревании до определенной степени. Реакции пиролиза используются во многих областях в зависимости от температуры. В зависимости от температуры мы можем разделить пиролиз на три различных метода пиролиза: высокий, средний и низкий. Сегодня речь идет о среднетемпературном пиролизе.Температура пиролиза обычно составляет от 600 до 700 ° C. Он в основном используется для сравнения восстановления энергии и ресурсов одного материала, такого как процесс преобразования отработанных шин и пластиковых отходов в тяжелые нефтеподобные материалы. В разных областях в технологии пиролиза используются разные температуры и разные процессы пиролиза. Так как же сделать реактор пиролиза? Чтобы адаптироваться к температурным требованиям оборудования, чтобы оборудование могло работать лучше?

Конструкция реактора пиролиза

Конструкция реактора пиролиза компании

ДОИНГ выполнена строго по стандарту сосудов высокого давления (котлового).Головка реактора круглой формы имеет очень сильное натяжение и хорошее соединение с корпусом реактора, поэтому не может быть взломана под высоким давлением и высокой температурой. Материал реактора пиролиза может быть изготовлен из котельных плит Q245R и Q345R или нержавеющей стали 304 и 306. Толщина всего реактора обычно составляет 16 мм.

Сварка реактора пиролиза сравнить

Реактор очень важен, и сварка также очень важна, на нашем пиролизном заводе используется самосварочный аппарат, и после этого мы будем использовать наш рентгеновский аппарат для проверки сварки, если есть небольшое отверстие, мы его переварим.На всех остальных заводах сварочные машины производятся рабочими, они не могут гарантировать герметичность, и такая работа опасна.

При сварке нашего реактора пиролиза используется трехэтапный процесс сварки, сначала точечная сварка, а затем выполнение канавки, как показано на правом рисунке, для лучшей автоматической сварки.

В нашем реакторе пиролиза используется малая зубчатая передача. По сравнению с трансмиссией с большой шестерней, маленькую шестерню нельзя легко деформировать. Шестерня будет закреплена на выпускной маслопроводной трубке, между шестерней и реактором будет некоторый зазор, поэтому на шестерню будет передаваться лишь небольшая энергия нагрева, а также на шестерне есть несколько отверстий для выпуска тепла, которые не будут легко выходить из формы. .

Ролик реактора пиролиза

Другой конструкцией реактора пиролиза является опорный ролик. Валок хоть и небольшой, но это основная часть пиролизной установки. Всего имеется 4 ролика для поддержки реактора пиролиза. Возьмем, к примеру, установку пиролиза мощностью 10 тонн, вес открытого реактора составляет около 10 тонн, после загрузки 10 тонн отработанных шин вся система будет 20 тонн. Это означает, что эти 4 ролика должны выдерживать вес 20 тонн. Если один ролик сломается, вся система перестанет работать.Так что ролик должен быть достаточно прочным. Именно поэтому в качестве материала роликов мы выбираем литейную сталь, так как литая сталь непросто деформировать.

Как сделать реактор пиролиза? Благодаря нашим высоким стандартным требованиям к конструкции и передовым технологиям в индустрии пиролизных установок, пиролизный реактор может не только обеспечить безопасность вашей работы, но и иметь длительный срок службы. Подробнее о том, как сделать пиролизный реактор? свяжитесь с нами, если возникнут технические проблемы по изготовлению реактора пиролиза!

Как сделать конструкцию реактора пиролиза пластика, чтобы он оставался безопасным и стабильным? _ Завод по переработке отходов / пиролиз пластика

Отходы пластмасс имеют широкий спектр источников, они чрезвычайно опасны и с ними трудно обращаться должным образом, а использование установок пиролиза пластиковых отходов для превращения пластиковых отходов в мазут привлекает большое внимание во всем мире.

Установка пиролиза пластиковых отходов

Для обеспечения безопасности и стабильности конструкция реактора пластического пиролиза должна выполняться строго в соответствии с производственными стандартами сосудов высокого давления. В реакторе пиролиза пластика DOING используется 16-миллиметровый котел из специальной стали и изогнутая компрессионная головка, которая устойчива к высокому давлению и высоким температурам.

Изогнутая компрессионная головка

Большие загрузочные дверцы все еще используются в конструкции реактора пиролиза пластика другими производителями оборудования прямо сейчас.Хотя подача удобна, но используется плоская сварка, сопротивление давлению намного меньше стандартного уровня, а площадь давления намного выше, чем у нашего реактора пиролиза пластика. Уровень безопасности плоской сварки не соответствует требованиям правительства к производству котлов.

ДЕЯТЕЛЬНОСТЬ реактора пиролиза пластмасс конструкции

Кроме того, конструкция нашего реактора пиролиза из пластика соответствует требованиям с максимальным размером 2,8 × 6,6 м, что одновременно является простым в эксплуатации и безопасным.Некоторые производители также производят 15 тонн технологического оборудования, что не соответствует государственной политике по производству котлов. Конструкция реактора пиролиза пластмассы DOING также имеет устройство сигнализации давления. Когда давление превышает критическое значение, срабатывает аварийный сигнал, и автоматический предохранительный клапан срабатывает автоматически, чтобы еще больше гарантировать безопасное производство установки для пиролиза пластика.

Устройство для безопасного производства установки пиролиза пластмасс

Кроме того, мы также используем малую колесную передачу в конструкции нашего реактора пиролиза пластмассы.В старой конструкции реактора пиролиза из пластика зубчатое колесо на корпусе реактора, когда температура составляет около 500 ℃, оно повреждает зубчатое колесо во время процесса, менее прочное, чем конструкция с малой колесной передачей.

Малогабаритная колесная передача для реактора пиролиза пластмасс

Компания DOING работает в этой области почти 10 лет, и безопасность и стабильность реактора пиролиза пластмасс полностью гарантированы, чем заслужила единодушную похвалу наших клиентов.Наше оборудование постоянно обновляется, и мы постоянно укрепляем существующие конструктивные преимущества. Надеемся на ваше сотрудничество.

Пиролитическое отработанное пластмассовое масло и его дизельная смесь: характеристика топлива

Авторы представили отработанное пластмассовое пиролизное масло (WPPO) в качестве альтернативного топлива, которое подробно охарактеризовано и по сравнению с обычным дизельным топливом. Полиэтилен высокой плотности, HDPE, был подвергнут пиролизу в лабораторном реакторе из нержавеющей стали собственной конструкции для получения полезных топливных продуктов.Отходы ПНД полностью пиролизовали при 330–490 ° С в течение 2–3 часов с получением твердого остатка, жидкого мазута и легковоспламеняющихся газообразных углеводородных продуктов. Сравнение свойств топлива со стандартами бензинового дизельного топлива ASTM D 975 и EN 590 показало, что синтетический продукт соответствует всем спецификациям. Примечательно, что свойства топлива включали кинематическую вязкость (40 ° C) 1,98 сСт, плотность 0,75 г / куб.см, содержание серы 0,25 (мас.%) И углеродный остаток 0,5 (мас.%), А высокая теплотворная способность представляла значительную усовершенствования по сравнению с обычным нефтяным дизельным топливом.

1. Введение

Пластмассы стали неотъемлемой частью современного мира благодаря их легкому весу, долговечности и энергоэффективности в сочетании с более быстрыми темпами производства и гибкостью конструкции; эти пластмассы используются во всем диапазоне промышленных и бытовых областей; следовательно, пластмассы стали незаменимыми материалами, и их применение в промышленности постоянно расширяется. В то же время пластиковые отходы создают очень серьезную экологическую проблему из-за их огромного количества и проблем с их утилизацией.Пиролиз пластиковых отходов в жидком топливе (бензин, дизельное топливо и т. Д.) Или химическом сырье не только может эффективно решить проблему белого загрязнения, но также может в определенной степени уменьшить дефицит энергии. Ожидается, что переработка пластиковых отходов станет наиболее эффективным способом. Переработка, регенерация и утилизация пластиковых отходов стали горячей точкой исследований в стране и за рубежом и постепенно сформировали новую отрасль [1–6].

Разложение полимерных материалов также актуально и представляет интерес для промышленности, поскольку пластик используется во многих современных товарах [7, 8].Широкое использование полимерных материалов или пластиков привело к накоплению нетрадиционных отходов, не связанных с жизненным циклом материнской земли [9, 10]. Таким образом, отходы современных материалов накапливаются без эффективных путей разложения и переработки на свалках. Повышение цен на нефть и нефтехимические продукты открыло для промышленности возможность инвестировать в разложение пластиковых отходов в нефтехимию [11, 12]. Сегодня свалки пластмассы так же ценны, как и нефтяные шахты. Исследователи предложили модели кинетики реакции для оптимальных условий пиролиза смесей пластиковых отходов.Литература изобилует переработкой этих традиционных отходов в нефтехимию [13–15], и многие отрасли промышленности поддерживаются и развиваются на основе разложения природных и синтетических полимеров [14, 15]. С научно-инженерной точки зрения неразлагаемость пластмасс больше не является экологической проблемой на свалках, поскольку пластики могут быть переработаны. Тем не менее, уносимые пластиковые отходы продолжают представлять огромную опасность на поверхности и в поверхностных водах, таких как водные пути, моря и океаны, угрожая безопасной жизни как животных, так и людей [15].

Пластмассы включают полистирол [16, 17], поливинилхлорид [17, 18], полипропилен [17–19], полиэтилентерефталат [18], акрилонитрилбутадиенстирол [18] и полиэтилен [16–19]. 18]. В некоторых случаях пластмассы подвергались копролизу с другими материалами, такими как отработанное моторное масло [18]. Сообщается о быстром пиролизе ПЭ, пиролизе ПЭНП [16], ПЭНД [20, 21] и различных смесей [17]. Во всех исследованиях полиэтилена не сообщалось ни о свойствах полученной бионефти, ни о повышении качества до углеводородов топливного качества и последующем определении свойств топлива.

Целью данного исследования было производство, определение характеристик и оценка альтернативного дизельного топлива путем пиролиза пластиковых отходов HDPE. Дополнительной целью было сравнение нашего пиролизованного масла с обычным дизельным топливом, полученным из нефти, наряду со сравнением со стандартами на бензин, такими как ASTM D 975 и EN 590. Были приготовлены смеси отработанного пластикового пиролизного масла (WPPO) с дизельным топливом, и полученное топливо свойства были измерены. Ожидается, что эти результаты будут способствовать пониманию применимости и ограничений HDPE в качестве сырья для производства альтернативного дизельного топлива.

2. Материалы и методы

2.1. Материалы и описание процесса

Пластик, использованный в этом исследовании, был использован в бытовых пластиковых контейнерах (HDPE). Пластмассовые отходы очищались моющим средством и водой для удаления содержащихся посторонних материалов, таких как грязь и масло. Промытые отходы пластмассы сушили и разрезали ножницами на мелкие кусочки размером от 0,5 дюйма до 2 дюймов.

2.2. Экспериментальная установка

Лабораторный реактор периодического действия с неподвижным слоем для пиролиза с внешним обогревом использовался для производства масла из пластика.На рис. 1 представлена принципиальная схема установки для пиролиза пластмасс. Основными приборами камеры пиролиза являются регулятор температуры, конденсатор, датчик температуры, нагревательная спираль, изолятор, резервуар для хранения, клапан и линия выхода газа. Эффективная длина и диаметр реактора из нержавеющей стали составляют 38 см и 15 см соответственно. Реактор с шиной электрически нагревали до 475 ° C с помощью проволочного электронагревателя Ni-Cr. Здесь необходимо упомянуть, что датчик использовался через стенку камеры пиролиза из нержавеющей стали для измерения температуры.Поэтому упоминание о температуре могло показаться небольшим по сравнению с традиционной системой. Кроме того, в камере пиролиза использовалось отверстие для азота для обеспечения равномерного нагрева по сечению камеры реактора и создания инертной среды в камере пиролиза.

Выход в низкотемпературном диапазоне отсутствовал, и процесс осуществляли в реакторе в диапазоне температур от 330 ° C до 490 ° C в течение примерно двух часов сорока минут.Паровые продукты пиролиза отводились через два конденсатора. Конденсаторы охлаждались водой, и конденсированное бионефть собиралось в два коллектора. Неконденсированный газ сжигали в атмосферу, а полукокс собирали из реактора после завершения цикла пиролиза.

2.3. Свойства топлива

Все топливные свойства масла были проверены следующими методами, которые приведены в Таблице 1.

| ||||||||||||||||||||||||||||

Измерение плотности производится с точностью ± 0.0005 г / мл, а другие параметры, такие как температура застывания, температура вспышки и температура воспламенения, измеряются с точностью ± 1 ° C.

3. Результаты и обсуждение

3.1. Влияние температуры на выход продукта

Продукты разделяются на газ, масло и остатки полукокса путем пиролиза пластиковых отходов. Около 38,5% WPPO было получено при температуре 330 ° C, как показано на рисунке 2. Процентное содержание масла постоянно увеличивалось до 76,0% при 425 ° C. Газы, полученные в результате пиролиза пластмасс, состоят в основном из водорода (H 2 ), диоксида углерода (CO 2 ), монооксида углерода (CO), метана (CH 4 ), этана (C 2 H 4 ). ) и бутадиена (C 4 H 6 ) со следовыми количествами пропана (CH 3 CH 2 CH 3 ), пропена (CH 3 CH = CH 2 ), n -бутан (CH 3 (CH 2 ) 2 CH 3 ) и другие разные углеводороды.

3.1.1. Влияние температуры дистилляции на сырой WPPO