Содержание

Угольные котельные (котельные на угле), твердотопливные котельные

Опросный лист для заказа котельной

Высокопроизводительные твердотопливные котельные установки, в том числе угольные, предлагает к реализации компания БМК «Стройтехкомплект». Твердотопливные котельные используются для теплоснабжения административно-бытовых, промышленных, жилых объектов. В качестве топлива могут использоваться торф, дрова, уголь и отходы деревообрабатывающих производств.

Местом использования твердотопливных котельных зачастую выступают угольные месторождения и территории предприятий деревообработки. На таких объектах роль топлива играют отходы производства. Особую популярность угольные котельные заслужили в тех регионах, где нет доступа к газовому трубопроводу или линии электропередач.

ООО БМК «Стройтехкомплект» производит современные угольные котельные установки, которые являются надежными, стабильными в эксплуатации и нетребовательными в обслуживании. Котельные установки на угле способны выполнять функции временного или постоянного источника тепловой энергии, обеспечивающего здания разного назначения..jpg) Управление твердотопливными котельными осуществляется за счет специального шкафа управления.

Управление твердотопливными котельными осуществляется за счет специального шкафа управления.

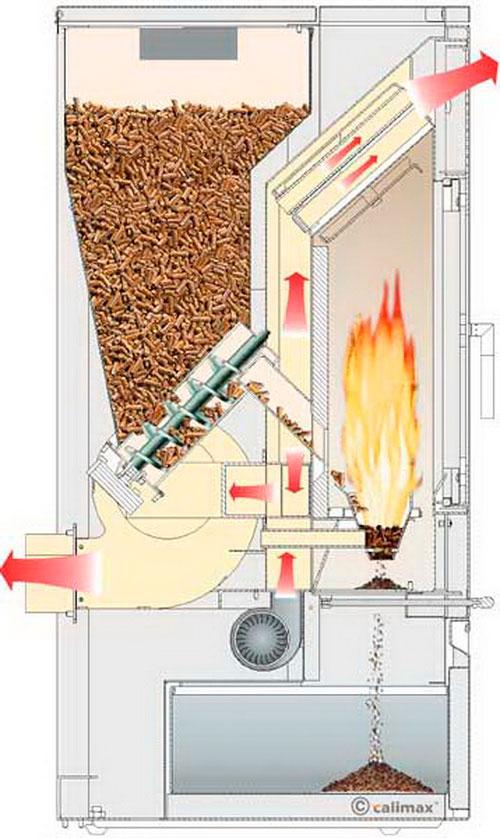

Принцип работы угольной котельной следующий: вертикальный элеватор подает уголь на ленточный конвейер. Выполнять данную операцию может также скиповый подъёмник. Во время работы запасы котельной распределяются по угольным бункерам, откуда они попадают в засыпной ковш и подаются в топку. Такая топка оснащается колосниковой механической решёткой, за счет которой сгорание угля происходит в слое, тепло топочных газов при этом попадает в водогрейный котел и экономайзер. Дымовые газы поступают в дымовую трубу через газоход. Шлак и зола, оставшиеся в результате горения, удаляются из системы в бункер накопителя шлаков.

Преимуществами использования твердотопливных котельных являются:

- приемлемая цена и общедоступность топлива;

- простота производства подобных котельных установок;

- удобство эксплуатации устройства благодаря высокой степени автоматизации;

- небольшие амортизационные и эксплуатационные расходы;

- бесперебойность и надёжность эксплуатации: подобные котельные установки на твердом топливе способны функционировать в условиях тяжелого и жесткого климата.

Главное требование таких устройств — наличие топлива;

Главное требование таких устройств — наличие топлива; - обеспечение автономной работы вне зависимости от функционирования магистральных источников энергоресурсов;

- производственная отладка всех основных узлов позволяет ввести котельную установку в эксплуатацию наиболее оперативно;

- создание проекта не требует большого срока, так как он не нуждается в проведении согласования с надзорными органами и в получении специального разрешения на установку лимитов.

Доставка угольных котельных осуществляется компанией БМК «Стройтехкомплект» в любой регион России наиболее удобным для Заказчика способом. Такое оборудование может быть доставлено на железнодорожном или автомобильном транспорте. Угольная котельная монтируется на готовый фундамент, впоследствии к ней подключаются коммуникации. Высокая оперативность установки и наладки котельной обеспечивается благодаря полной заводской комплектации.

Котельная на угле

- 1.

Преимущества котельной на угле

Преимущества котельной на угле - 2. Недостатки котельной на угле

- 3. Виды и применение котельных на угле

С чем ассоциируется у большинства «котельная на угле»? Наверняка с трудоёмкой работой, бесконечным закладыванием в топку угля, сажей и грязью. К счастью, такие времена давно остались в прошлом, и сегодня угольная котельная — это автоматизированная установка, практически не требующая к себе внимания со стороны владельцев.

Принцип работы современной котельной на угле таков: уголь поступает из специального склада на ленточный конвейер, после чего перенаправляется в бункер запаса. Оттуда он попадает в засыпной ковш, а уже из ковша — в топку, где и сжигается. При этом большинство современных конструкций оборудованы автоматизированными системами, позволяющими быстро и легко убрать из установки шлаки и золу, пересыпать их в специальное хранилище и вывозить по мере накапливания.

Преимущества котельной на угле

Угольная котельная независима от газовых магистралей, что даёт возможность использовать её в негазифицированных районах, на временных объектах, в качестве аварийной системы при перебоях в подаче газа. Среднестатистическая современная установка имеет достаточно высокий КПД — до 84%, она экономична за счёт невысокой стоимости топлива и имеет низкие эксплуатационные расходы. Автоматизированной котельной не требуется постоянный надзор обслуживающего персонала, кроме того, она способна работать даже в тяжёлых климатических условиях, что в российских реалиях весьма актуально.

Среднестатистическая современная установка имеет достаточно высокий КПД — до 84%, она экономична за счёт невысокой стоимости топлива и имеет низкие эксплуатационные расходы. Автоматизированной котельной не требуется постоянный надзор обслуживающего персонала, кроме того, она способна работать даже в тяжёлых климатических условиях, что в российских реалиях весьма актуально.

Недостатки котельной на угле

При принятии решения о покупке стоит иметь в виду, что она требует ёмкости для хранения запаса топлива, а также обладает довольно низкой экологичностью, особенно в отсутствии качественных фильтров. Периодически она требует полной чистки и регулярно — очистки топки от продуктов горения.

Виды и применение котельных на угле

Угольная котельная работает с любыми типами котлов, паровыми и водогрейными, может служить «резервом» в комбинированной модели, где основным топливом служит газ.

Большим спросом сейчас пользуются блочно-модульные котельные на угле, которые представляют из себя собранный на производстве и практически готовый к использованию контейнер, который необходимо просто подключить к отапливаемому объекту. Процесс подключения и пусконаладки занимает очень мало времени.

Процесс подключения и пусконаладки занимает очень мало времени.

При необходимости такую котельную можно с лёгкостью транспортировать — например, в ситуации, когда угольная котельная выполняет функции аварийной.

Если требуется котельная мощностью от 30 МВт, то производится возведение стационарной постройки с капитальными фундаментом, стенами, кровлей, рассчитанными на длительное использование. По типу расположения стационарная котельная может быть отдельностоящей, пристроенной и встроенной: в зависимости от нужд и пожеланий.

Компания «АльянсТепло» осуществляет полный спектр работ по проектированию, обслуживанию, монтажу котельных на угле. Приглашаем заполнить опросный лист, чтобы наши специалисты смогли подобрать для Вас идеальный вариант.

Для расчёта стоимости котельной, пожалуйста,

заполните опросный лист на котельную.

Опросный лист можно заполнить в онлайн-режиме или скачать.

По всем возникшим вопросам:

телефон: 8 (906) 700-40-55

электронная почта: kotelzakaz@mail. ru

ru

Вас также может заинтересовать

Модульные котельные системы: что это такое, виды МКУ

Модульные котельные системы предназначаются для обеспечения ГВС и теплом жилых и производственных помещений, разного рода административных, социальных, бытовых и промышленных зданий. Это мобильные установки, выполненные в блочном варианте, которые содержат всё требуемое для нормального функционирования оборудования. К объекту они поставляются в практически готовом виде, а монтаж осуществляется в очень сжатые сроки.

Правда и вымысел о блок-модулях

Блок-модуль (блочный контейнер, иногда именуемый в народе «бытовкой» или «времянкой») представляет из себя металлическое сооружение, обычно возводимое с целью решения строительных, промышленных и подсобных задач.

Водно-химический режим котлов

Водно-химический режим (ВХР) котлов представляет собой совокупность химических характеристик воды и пара, требующих соблюдения заданных параметров, которые поддерживаются и соблюдаются путём определённых химических и теплотехнических мероприятий. Правильное ведение водно-химического режима позволяет предотвратить процессы образования накипи и коррозии в котле и трубопроводах, и обеспечить необходимую чистоту питательной воды и перегретого пара…

Правильное ведение водно-химического режима позволяет предотвратить процессы образования накипи и коррозии в котле и трубопроводах, и обеспечить необходимую чистоту питательной воды и перегретого пара…

Тепловой расчёт котельной

Тепловой расчёт котельной осуществляется при помощи тепловой схемы — условного изображения оборудования, задействованного в обогреве или ГВС.

Производственно-отопительная котельная

Производственно-отопительными называются котельные установки, которые работают не только на производственные нужды (тепло, пар и горячая вода для технологических нужд), но и на отопительные путём отапливания жилых, бытовых, социальных и административных зданий, входящих в инфраструктуру предприятия.

Котельная на угле

Проблема газификации отдельных районов и областей нашей страны по сей день остаётся очень острой и, порой, трудно решаемой. Не во все отдалённые посёлки и населённые пункты есть возможность провести газопроводы, да и получить разрешения на газификацию не так-то просто

Проблема газификации отдельных районов и областей нашей страны по сей день остаётся очень острой и, порой, трудно решаемой. Не во все отдалённые посёлки и населённые пункты есть возможность провести газопроводы, да и получить разрешения на газификацию не так-то просто. В этой сложной ситуации, всё-таки, выход есть. Лучше всего с этой проблемой справится котельная на угле. Котельные на твёрдом топливе широко востребованы именно в тех районах, где испытывается недостаток в природном газе и слабо развита газотранспортная система. Вариант достаточно удобный и эффективный. Основное преимущество угольных котельных — это минимальные затраты на электричество в том случае, если установка не автоматизирована и отсутствие необходимости в газе для обеспечения бесперебойной работы всей котельной. Самый существенный минус данного вида теплоснабжения — это выброс большого количества загрязняющих веществ в атмосферу. Кроме этого, за работой этого типа котельных требуется постоянный контроль, так как автоматизировать весь процесс не представляется возможным. К другим недостаткам можно отнести: необходимость в большом помещении, где можно было бы хранить уголь и ежедневная очистка топки, а также требуется периодически пополнять запасы угля.

Не во все отдалённые посёлки и населённые пункты есть возможность провести газопроводы, да и получить разрешения на газификацию не так-то просто. В этой сложной ситуации, всё-таки, выход есть. Лучше всего с этой проблемой справится котельная на угле. Котельные на твёрдом топливе широко востребованы именно в тех районах, где испытывается недостаток в природном газе и слабо развита газотранспортная система. Вариант достаточно удобный и эффективный. Основное преимущество угольных котельных — это минимальные затраты на электричество в том случае, если установка не автоматизирована и отсутствие необходимости в газе для обеспечения бесперебойной работы всей котельной. Самый существенный минус данного вида теплоснабжения — это выброс большого количества загрязняющих веществ в атмосферу. Кроме этого, за работой этого типа котельных требуется постоянный контроль, так как автоматизировать весь процесс не представляется возможным. К другим недостаткам можно отнести: необходимость в большом помещении, где можно было бы хранить уголь и ежедневная очистка топки, а также требуется периодически пополнять запасы угля. Несмотря на это, ввод в эксплуатацию и использование котельных на угле является целесообразным и с задачей по теплообеспечению зданий и сооружений справляется хорошо.

Несмотря на это, ввод в эксплуатацию и использование котельных на угле является целесообразным и с задачей по теплообеспечению зданий и сооружений справляется хорошо.

Котельная установка на угле использует теплоту сгорания угля для получения тепловой энергии в виде горячей воды или пара. Принцип работы котельной на угле достаточно прост. Уголь доставляют на место при помощи вертикального элеватора и распределяют по бункерам. Из бункера уголь попадает в засыпной ковш при котле и только потом в топку, где он подвергается горению. Вырабатываемое тепло отдаётся в водогрейный котёл и экономайзер. Дымовые газы через общий газоход выводятся в дымовую трубу. Зола, получаемая в процессе горения угля, удаляется конвейером в специальный бункер-накопитель шлаков. Далее зола удаляется из бункера и вывозится. Циркуляция воды в котельной осуществляется за счёт центробежного насоса и является принудительной. Имеющееся электрооборудование в котельной управляется посредством пульта управления. Котельные установки на угле надёжны, просты в эксплуатации и не требовательны в обслуживании. Предназначены для постоянного или временного тепло- и водоснабжения промышленных комплексов, административных сооружений, жилых зданий и пристроек.

Предназначены для постоянного или временного тепло- и водоснабжения промышленных комплексов, административных сооружений, жилых зданий и пристроек.

Котельная на твердом топливе — принцип работы и устройство твердотопливных котельных

Котельная на твердом топливе может служить как основным, так и резервным источником

тепла для систем отопления и горячего водоснабжения частного дома или промышленного объекта. Твердое топливо дешевле

солярки или электричества, а использование таких его видов как пеллеты или дрова наносит минимальный вред экологии,

так как при их сгорании в атмосферу выделяется столько же СО², сколько выделилось бы при естественном разложении

древесины. По сравнению с газовым или дизельным отоплением, твердотопливное стоит особняком благодаря своим

особенностям, которые в зависимости от условий эксплуатации можно рассматривать и как преимущества и как недостатки.

Расскажем о них подробней.

Основным преимуществом твердотопливной котельной является высокая степень автономности.

Только на базе твердотопливного котла можно организовать полностью независимое от каких либо коммуникаций отопление

и горячее водоснабжения. Если отопительная система здания выполнена по схеме с естественной циркуляцией

теплоносителя, для ее работы не потребуется даже электричество. Такое качество котельных на твердом топливе как

высокая автономность делает их оптимальным решением для отдаленных или не обеспеченных инженерными коммуникациями

районов. Это же качество позволяет использовать твердотопливный котел в качестве резервного источника тепла на

случай отключения электричества, газа или перебоев с поставками дизельного топлива. Еще одним существенным

преимуществом котельных данного типа является экономическая эффективность. В регионах, где дрова или уголь доступны,

твердотопливное отопление может обходиться дешевле газового. То же можно сказать про обеспечение отоплением

То же можно сказать про обеспечение отоплением

деревообрабатывающих предприятий отходы производства, которых можно использовать в качестве топлива для котельной.

Главным недостатком котельной на твердом топливе является отсутствие

возможности полностью автоматизировать ее работу. Время работы твердотопливного отопительного котла на одной

загрузке топлива не превышает 3 суток для угля и 1 суток для дров в идеальных условиях, на практике оно существенно

меньше. Соответственно достичь такого же комфорта проживания как при использовании в качестве топлива газа или

жидкого топлива не получиться.

В последнее время все большую популярность приобретают котельные, работающие на

древесных гранулах – пеллетах. Они обладают такими преимуществами твердотопливных котельных, как экономичность и

низкий уровень вредных выбросов в атмосферу. При этом подача пеллет из специального бункера в котел происходит

автоматически, что позволяет достичь комфорта на уровне котельных на других видах топлива. Но за все нужно платить,

Но за все нужно платить,

для работы пеллетной горелки требуется электричество, а значит, полностью автономной такая котельная быть не может.

Далее мы приведем перечень основных узлов котельной на твердом топливе и опишем их

функции. В качестве примера рассмотрим твердотопливную котельную, работающую на отопление и горячее водоснабжение.

Система отопления с принудительной циркуляцией теплоносителя.

- твердотопливный котел. В топочной камере происходит сгорание

топлива с выделением тепла, которое нагревает теплоноситель, циркулирующий через теплообменник котла. Пеллетные

котлы так же оборудованы горелкой для подачи и сжигания пеллет в топочной камере - распределительный коллектор. Коллектор отвечает за распределение

нагретого в котле теплоносителя по различным отопительным контурам (радиаторы отопления, бойлеры ГВС, система

теплый пол и т.д.). Циркуляционные насосы, входящие в состав коллектора, обеспечивают циркуляцию теплоносителя,

Циркуляционные насосы, входящие в состав коллектора, обеспечивают циркуляцию теплоносителя,

поэтому такую схему и называют «с принудительной циркуляцией». Еще одной функцией данного узла котельной является

управление температурой теплоносителя. - расширительные баки и узел подпитки компенсируют избыточное или

недостаточное давление теплоносителя в системе. Группа безопасности котла - бойлер ГВС обеспечивает приготовление воды для горячего

водоснабжения - дымоход котла отводит продукты сгорания топлива

- автоматика управления работой оборудования котельной

- трубопроводы и краны

В котельной, работающей на пеллетах, устанавливают специальный бункер для них, а так же

систему подачи древесных гранул из бункера к горелке котла. С фотографиями котельной оборудованной пеллетным котлом

Вы можете ознакомиться в разделе примеры работ на нашем сайте.

Более 15 лет наша компания оказывает услуги по проектированию, монтажу и техническому

обслуживанию котельных на твердом и других видах топлива. За это время нами было введено в строй более 600 малых и

100 крупных котельных, в том числе и на твердом топливе. Ознакомиться с некоторыми проектами, реализованными нашими

специалистами можно в разделе сайта «примеры работ». Для того чтобы получить консультацию по всем организационным и

техническим вопросам связанным с котельными на твердом топливе можно по телефону +7 (495) 108-58-21 или

написав ваш вопрос на e-mail: [email protected] указав в письме

телефон для связи с Вами.

Угольная котельная

Угольная котельная — комплекс зданий и сооружений или помещения с котлом и вспомогательным технологическим оборудованием, предназначенные для получения горячей воды или пара путем сжигания угля с целью обеспечения жилых и промышленных объектов.

Угольные котельные широко представлены на территории России. Экономически выгодно размещение таких котельных в негазифицированных регионах или регионах, соседствующих с угледобывающими, в таком случае затраты на транспортировку топлива минимальны, и угольная котельная работает с высокой эффективностью.

Основные преимущества:

- Автономность — независимость от магистральных энергоресурсов;

- Экономическая эффективность, КПД угольной котельной составляет 84%;

- Доступность и невысокая стоимость угольного топлива;

- Возможность комплектования различными типами котлов;

- Эффективное сжигание низкокачественных углей;

- Невысокая стоимость строительства котельной и низкие эксплуатационные расходы;

- Небольшое количество обслуживающего персонала;

- Бесперебойная работа в сложных климатических условиях;

Основные недостатки:

- Требуются значительные площади для хранения угля;

- Невысокий уровень экологичности топлива;

- Необходимость проведения очистки дымовых газов;

- Необходимость ежедневной очистки топки;

- Необходимость постоянного контроля над процессом горения;

Классификация угольных котельных

По назначению тепловой нагрузки:

- Водогрейные.

Предназначены для отопления и горячего водоснабжение жилых домов, промышленных предприятий, объектов коммунального назначения;

Предназначены для отопления и горячего водоснабжение жилых домов, промышленных предприятий, объектов коммунального назначения; - Паровые. В таких котельных отпуск тепла происходит за счет выработки насыщенного или перегретого пара. Как правило, они действуют на производственных предприятиях, пар используется для технологического процесса, также может производиться отбор пара на отопительные нужды;

- Паро-водогрейные. В них присутствует как отопительная, так и производственная нагрузка, паровые котлы установлены для выработки пара на технологические нужды и водогрейные котлы — для покрытия нагрузки на отопление.

По типу расположения:

- Блочно-модульные котельные на твердом топливе

В последние годы все более популярной становится блочно модульная котельная на твердом топливе угле. Ее отличает компактность, высокий уровень инженерных решений, автоматизации и безопасности. Главное преимущество — максимальная заводская готовность, поставка с завода-изготовителя осуществляется в виде комплекса транспортабельных модулей. В комплект помимо основного оборудования входит, как правило, и вспомогательное оборудование, металлоконструкции, склады и при необходимости бытовые помещения. К месту эксплуатации такая котельная может доставляться как железнодорожным, так и автомобильным транспортом.

В комплект помимо основного оборудования входит, как правило, и вспомогательное оборудование, металлоконструкции, склады и при необходимости бытовые помещения. К месту эксплуатации такая котельная может доставляться как железнодорожным, так и автомобильным транспортом.

На месте требуется только установка на фундамент и подключение к инженерным коммуникациям. Проведение монтажных и пусконаладочных работ занимает минимальное количество времени.

Блочно-модульная угольная котельная может использоваться как автономный источник теплоснабжения или в качестве резервной котельной при дефиците тепла или отключении централизованного теплоснабжения.

Стационарные котельные строятся, когда по каким-либо причинам невозможна установка блочно-модульной твердотопливной котельной твердотопливной или требуется мощность более 20 МВт.

Их отличает капитальный характер строительства (фундаменты, кровля, стены и перегородки). Монтаж оборудования выполняется непосредственно на месте. Стационарная угольная котельная может быть как отдельно стоящей, так и пристроенной или встроенной. Жестких требований к исполнению зданий и сооружений нет, все определяется технико-экономическими расчетами.

Стационарная угольная котельная может быть как отдельно стоящей, так и пристроенной или встроенной. Жестких требований к исполнению зданий и сооружений нет, все определяется технико-экономическими расчетами.

По уровню механизации:

- С ручной топливоподачей и шлакозолоудалением

Подача топлива в помещение котельной производится ручным способом с использованием ручной тележки. Подача в топку также выполняется ручным способом. В некоторых случаях в котельном зале устанавливается бункер с наружной загрузкой механическим способом. Шлако- и золоудаление из топок котла и котельной осуществляется ручным способом.

- Механизированные

Для механизации топливоподачи и шлакоудаления необходимо, чтобы мощность котла была не менее 1 МВт.

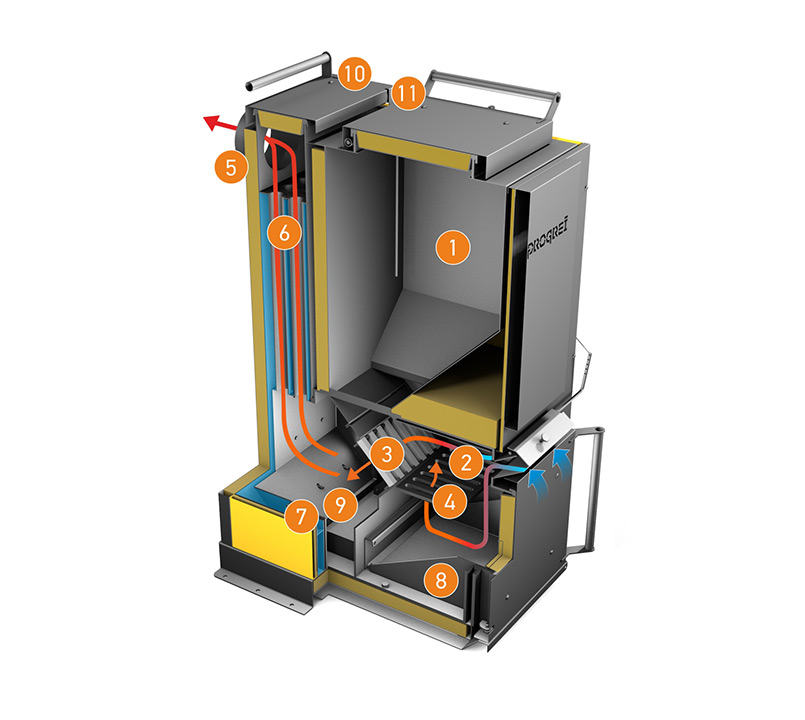

Система топливоподачи включает в себя: дробилку, котловые бункеры, транспортер (ленточный или скребковый) или скиповый подъемник, топливный бункер. Золошлакоудаление может выполняться механическим, гидравлическим или пневматическим способом.

Состав оборудования и принцип работы угольной котельной

Угольная котельная может отличаться по составу основного и вспомогательного оборудования в зависимости от ее типа. Основные агрегаты и системы:

- Котлы водогрейные или паровы;

- Оборудование водоподготовки;

- Насосное оборудование;

- Теплообменное оборудование;

- Тягодутьевые машины;

- Дымовая труба и система газоходов;

- Газоочистка и золоуловители;

- Трубопроводы и арматура;

- Автоматик;

- Система топливоподачи с угольным бункером;

- Система золо- и шлакоудаления;

В качестве примера можно рассмотреть принцип работы механизированной водогрейной котельной. Уголь поступает с угольного склада с помощью элеватора и подается на конвейер или скиповый подъемник, после чего распределяется в бункерах запаса, откуда уголь выгружается в засыпной ковш и в топку котла.

Вода, прошедшая предварительную очистку от примесей, абразивных частиц, поступает в котельную через грязевой фильтр. С помощью сетевых насосов она подается в котел, где происходит ее нагрев топочными газами и далее направляется к потребителю. В случае применения двухконтурной схемы устанавливаются дополнительные насосы котлового контура. Дымовые газы поступают в газоход и далее в дымовую трубу. Выгрузка золы и шлака производится с помощью транспортера в отвал либо бункер-шлакосборник.

С помощью сетевых насосов она подается в котел, где происходит ее нагрев топочными газами и далее направляется к потребителю. В случае применения двухконтурной схемы устанавливаются дополнительные насосы котлового контура. Дымовые газы поступают в газоход и далее в дымовую трубу. Выгрузка золы и шлака производится с помощью транспортера в отвал либо бункер-шлакосборник.

Угольные котельные, котельные на угле. Завод Котлоагрегат.

Котельные на угле — один из самых доступных, эффективных и экономически выгодных способов теплоснабжения объектов различного назначения с показателем КПД порядка 84%.

Основное преимущество котельных на угле — это доступность топлива. Также немаловажно, что данный вид твердотопливных котельных не относятся к ОПО (классу опасных производственных объектов), что значительно упрощает их сдачу в эксплуатацию.

Наряду с достоинствами, модульные угольные котельные установки имеют ряд объективных недостатков:

- обязательный круглосуточный мониторинг при эксплуатации;

- невозможность полностью автоматического режима функционирования;

- обязательная регулярная чистка топочного устройства;

- необходимость складирования необходимого для эксплуатации запаса топлива.

Принцип работы котельной на угле:

Применяемое для модульных угольных котельных топливо — каменный уголь — перемещается из хранилища с помощью нории (элеватора вертикального типа) и подается ленточным транспортером (конвейером) с последующим распределением среди бункеров запаса. Далее топливо поступает через засыпной ковш в растопочное устройство на колосниковую решетку. Выделяющиеся из котла дымовые газы передают тепло в экономайзер. Продукты сжигания топлива (шлак и зола) собираются в отдельном бункере шлака, откуда вывозятся автотранспортными средствами.

Процесс механизированной подачи угля, сбора и устранения продуктов горения, требует повышенной теплопроизводительности котельной (необходима мощность каждого котла более 1 МВт.). Котельные меньшей мощности проектируются с ручной загрузкой топлива.

Изготовление угольных котельных:

Завод «КотлоАгрегат» изготавливает угольные котельные в стационарном и блочно-модульном исполнении. Среди основных преимуществ варианта блочно-модульных котельных:

Среди основных преимуществ варианта блочно-модульных котельных:

- простота исполнения;

- надежные комплектующие от лучших производителей;

- повышенный срок службы оборудования;

- простота в эксплуатации;

- отсутствие необходимости содержания большого штата обслуживающего персонала.

Завод «КотлоАгрегат» располагает штатом квалифицированных специалистов, которые готовы в индивидуальном порядке рассмотреть любое пожелание Заказчика, учесть технико-эксплуатационные особенности объекта и предоставить подробный проект строительства автоматической угольной котельной.

Котел на угле 200 КВт| КОТЕЛЬНЫЙ ЗАВОД. Цена 278000

Водогрейный промышленный котел 200 КВт на угле с колосниковой топкой

Основные технические характеристики:

- мощность 200 КВт, 0,2 МВт, 0,17 ГКал;

- максимальная температура 115 °С;

- топливо – каменный и бурый уголь;

- котел работает без вентилятора поддува, с дымососом.

Наш завод также производит котлы мощностью 200 КВт, работающие без вентилятора и дымососа.

Наш завод также производит котлы мощностью 200 КВт, работающие без вентилятора и дымососа. - давление не более 0,6 МПа;

- отапливаемый объем от 3500 до 6500 м3 (в зависимости минимальной температуры в регионе эксплуатации). Проверить или подобрать мощность котла для вашего объекта вы можете по ссылке.

- устанавливается в котельных административных, производственных зданий, отопительных котельных ЖКХ, блочно-модульных котельных.

Принцип работы водогрейного угольного котла 200 КВт для отопления

Твердое топливо сгорает в топке. Горячие газы омывают трубную систему и нагревают воду до 115 °С.

Циркуляция воды в котельном агрегате производится циркуляционным насосом. Для восполнения теплоносителя, теряемого при дренировании и в теплосети, производится подпитка подпиточным насосом.

Котел КВр-0.2 К. Чертеж

Для горения топлива через шибер в топочный короб поступает воздух, через отверстия в колосниках воздух поступает в топку. В отверстия ссыпается образующиеся зола и шлак. Горячие дымовые газы проходят трубную систему котельного блока и поступают в газоходы котельной. Перед дымовой трубой монтируется дымосос Д 3,5. Далее газы через дымовую трубу поступают в атмосферу.

В отверстия ссыпается образующиеся зола и шлак. Горячие дымовые газы проходят трубную систему котельного блока и поступают в газоходы котельной. Перед дымовой трубой монтируется дымосос Д 3,5. Далее газы через дымовую трубу поступают в атмосферу.

Водогрейный угольный котел 200 КВт должен быть укомплектован автоматикой. Заводская автоматика ограничивает предельно допустимые параметры работы, температуру и давление воды, минимальный расход теплоносителя, поддерживает минимально допустимое разряжение.

Водно-химический режим водогрейного котла должен быть организован в соответствии с требованиями руководства по эксплуатации и нормативной литературы по тепловым энергоустановкам и тепловым сетям. Для подбора водоподготовительной установки требуется провести химический анализ воды.

Все необходимое котельно-вспомогательное оборудование для подключения котла 200 КВт вы можете купить на нашем котельном заводе.

Подключение промышленного котла на угле 200 кВт

Подключение и монтаж производятся по проекту.

Схема подключения котла КВ с колосниками

В зависимости от количества котельных агрегатов, наличия или отсутствия теплообменников существуют различные варианты схем подключения котла.

Один из вариантов схемы подключения угольного котла 200 КВт.

Безопасность котла

Безопасная эксплуатация котла обеспечивается выполнением требований

- Инструкции по эксплуатации

- Правил устройства и безопасной эксплуатации водогрейных котлов с температурой нагрева воды не выше 115 °С

- Правил технической эксплуатации тепловых энергоустановок

Требования к помещениям котельной регламентируются СП 89.13330.2016 «Котельные установки»

Водогрейный котел 200 КВт на угле должен управляться автоматикой безопасности, имеющей сертификат соответствия.

Одним из самых важных устройств, обеспечивающих безопасную эксплуатацию водогрейного котла, является предохранительный клапан. Расчет пропускной способности для каждой мощности приведен в паспорте котла.

Расчет пропускной способности для каждой мощности приведен в паспорте котла.

Необходимые условия монтажа и эксплуатации производственного котла 200 КВт представлены в паспорте и руководстве по эксплуатации.

Гарантии изготовителя

На заводе изготовителе промышленный водогрейный котел 200 КВт на угле подвергается гидравлическому испытанию давлением 0,9 МПа (9 кгс/см2).

Гарантийное обслуживание включает в себя бесплатное устранение скрытых заводских дефектов, замену деталей и узлов вышедших из строя в период гарантийного срока при условии монтажа и эксплуатации оборудования Покупателем в соответствии с его назначением, технической документацией, техническими нормами, правилами ввода в эксплуатацию и эксплуатации данного оборудования.

Срок эксплуатации угольного котла 10 лет.

Угольный котел — обзор

Сжигание в псевдоожиженном слое

Хотя пылевидный угольный котел представляет собой наиболее эффективный тип угольной электростанции, существуют альтернативы. Один из них — котел с псевдоожиженным слоем. Этот тип системы сжигания способен сжигать гораздо более широкий спектр видов топлива, чем установка для ПК. Он работает при более низкой температуре, что снижает проблему образования оксидов азота, и он также может включать улавливание серы внутри камеры сгорания, что в принципе приводит, по крайней мере, к более легкому контролю выбросов.

Один из них — котел с псевдоожиженным слоем. Этот тип системы сжигания способен сжигать гораздо более широкий спектр видов топлива, чем установка для ПК. Он работает при более низкой температуре, что снижает проблему образования оксидов азота, и он также может включать улавливание серы внутри камеры сгорания, что в принципе приводит, по крайней мере, к более легкому контролю выбросов.

Концепция псевдоожиженного слоя проста: создать твердотельный реактор, имитирующий жидкофазные реакторы. Если слой песка, мелкоизмельченного угля или другого мелкого твердого материала помещается в контейнер и воздух высокого давления продувается через него снизу, частицы, при условии, что они достаточно малы, увлекаются воздухом и образуют плавающий — или псевдоожиженный — слой твердых частиц над дном контейнера. Этот слой твердых частиц теперь ведет себя как жидкость, в которой составляющие частицы постоянно перемещаются взад и вперед и сталкиваются друг с другом, как молекулы в жидкости.Как тип реактора, он предлагает некоторые значительные преимущества, поскольку он способствует более быстрой и тщательной реакции между частицами внутри слоя или между частицами и воздухом в случае горения.

Псевдоожиженный слой впервые был использован в обрабатывающей промышленности для повышения эффективности химических реакций между твердыми частицами путем моделирования условий жидкофазной реакции и в качестве простого метода сокращения выбросов промышленных предприятий. Только позже его применение для производства электроэнергии было признано.Его использование сейчас широко распространено. В псевдоожиженном слое можно сжигать различные угли, а также другие более бедные виды топлива, такие как торф, отходы очистки угля, нефтяной кокс, древесину и другую биомассу.

Псевдоожиженный слой, используемый для выработки электроэнергии, содержит только около 5% угля или топлива в фактическом слое. Остальная часть слоя в основном состоит из инертного материала, такого как зола или песок. Температура в псевдоожиженном слое составляет около 950 ° C, что значительно ниже, чем температура в центре пылеугольной печи.Эта низкая температура помогает свести к минимуму образование оксидов азота. Реагент, такой как известняк, также может быть добавлен в слой для улавливания серы, уменьшая количество диоксида серы, выделяемого в выхлопной газ. Еще одно преимущество псевдоожиженного слоя состоит в том, что трубы котла могут быть погружены в сам слой, что обеспечивает чрезвычайно эффективный улавливание тепла (но также подвергает трубы потенциально высокому уровню эрозии).

Реагент, такой как известняк, также может быть добавлен в слой для улавливания серы, уменьшая количество диоксида серы, выделяемого в выхлопной газ. Еще одно преимущество псевдоожиженного слоя состоит в том, что трубы котла могут быть погружены в сам слой, что обеспечивает чрезвычайно эффективный улавливание тепла (но также подвергает трубы потенциально высокому уровню эрозии).

Существуют три основных типа используемых электростанций с псевдоожиженным слоем.Самый простой из них, называемый установкой с кипящим слоем, по сути, представляет собой обычный котел, в котором камера сгорания заменена псевдоожиженным слоем. Воздух вдувается в камеру с относительно низкой скоростью из-под слоя для поддержания ее жидкого состояния, а топливо вводится сверху. Зола удаляется снизу, как в установке для ПК, и дополнительно над слоем вдувается надгораемый воздух для завершения процесса сгорания. Установки с барботажным псевдоожиженным слоем часто используются на заводах по производству биомассы.

Вторая, более сложная конструкция — установка с циркулирующим псевдоожиженным слоем.В этом типе псевдоожиженного слоя частицы псевдоожижаются с высокой скоростью с помощью высокоскоростного воздуха, и создается циклическая псевдоожиженная масса (см. Рисунок 3.7). Высокоскоростные частицы в этом типе установки проходят вверх из камеры сгорания, а затем восстанавливаются и рециркулируют, пропуская поток дымовых газов и частиц через циклонный фильтр, который возвращает частицы в слой, позволяя дымовым газам течь. вперед. Такие установки обеспечивают хорошее перемешивание и длительное время пребывания частиц, так что контроль выбросов с использованием добавок в слое может быть более эффективным.Они также способны сжигать топливо с более высокой теплотворной способностью, такое как антрацит, которое было бы труднее полностью сжечь в реакторе с барботажным слоем.

Рисунок 3.7. Котел с циркуляционным псевдоожиженным слоем.

Министерство энергетики США.

Циркуляционный слой может удалять от 90% до 95% серы из угля, в то время как барботажный слой может обеспечивать удаление от 70% до 90%. Максимальная эффективность преобразования энергии составляет 43%, как и у традиционной пылеугольной электростанции. Однако такой высокий КПД может быть достигнут только с более крупными установками, которые могут использовать более крупные и, как правило, более эффективные паровые турбины при оптимальных условиях пара.Усовершенствованные установки с псевдоожиженным слоем построены со сверхкритическими котлами для достижения такой высокой эффективности преобразования.

Максимальная эффективность преобразования энергии составляет 43%, как и у традиционной пылеугольной электростанции. Однако такой высокий КПД может быть достигнут только с более крупными установками, которые могут использовать более крупные и, как правило, более эффективные паровые турбины при оптимальных условиях пара.Усовершенствованные установки с псевдоожиженным слоем построены со сверхкритическими котлами для достижения такой высокой эффективности преобразования.

Третий тип конструкции псевдоожиженного слоя, называемый псевдоожиженным слоем под давлением (рис. 3.8), был разработан в конце 1980-х годов, а первые демонстрационные установки, использующие эту технологию, были построены в середине 1990-х годов. Слой под давлением похож на барботажный слой, но работает под давлением от 5 до 20 атмосфер. Это позволяет достичь более высокой общей эффективности.

Рисунок 3.8. Схема установки сжигания в псевдоожиженном слое под давлением.

Министерство энергетики США.

Работа в режиме высокого давления означает, что дымовые газы, выходящие из котла, могут проходить через газовую турбину для улавливания дополнительной энергии для выработки электроэнергии. Это в дополнение к энергии, вырабатываемой традиционным паровым циклом. В принципе электростанция с псевдоожиженным слоем под давлением способна обеспечить эффективность преобразования 44–45%, но на практике они не достигли этого уровня. Самая крупная из действующих электростанций с псевдоожиженным слоем под давлением — это блок мощностью 360 МВт в Японии.Эта установка со сверхкритическим котлом имеет заявленный КПД 42%.

Это в дополнение к энергии, вырабатываемой традиционным паровым циклом. В принципе электростанция с псевдоожиженным слоем под давлением способна обеспечить эффективность преобразования 44–45%, но на практике они не достигли этого уровня. Самая крупная из действующих электростанций с псевдоожиженным слоем под давлением — это блок мощностью 360 МВт в Японии.Эта установка со сверхкритическим котлом имеет заявленный КПД 42%.

Хотя доступны коммерческие электростанции с псевдоожиженным слоем мощностью более 400 МВт, они не оказались столь же эффективными, как сверхкритические электростанции с ПК для сжигания угля. Их выбросы оксидов серы и азота, хотя и ниже, чем на электростанции с ПК с неограниченными выбросами, часто слишком высоки, чтобы соответствовать законодательным нормам, и для контроля выбросов требуются дополнительные меры. Однако установки могут сжигать различные виды топлива, кроме угля.Это сделало их привлекательными для ряда проектов, в которых должно сжигаться низкосортное топливо, топливные отходы или биомасса.

A ТЭЦ, работающая на угле

• Школа водных наук ГЛАВНАЯ • Темы водопользования •

Электростанция Джорджии Пауэр Шерер — одно из крупнейших угольных предприятий по производству термоэлектрической энергии в Соединенных Штатах. Это угольный объект мощностью 3 520 000 киловатт, который обеспечивает электричеством Грузию. Как показано на этой диаграмме, установка работает по тем же принципам, что и другие электростанции, работающие на ископаемом топливе — она сжигает уголь для производства тепла, которое превращает воду в пар, который затем превращает турбины в генератор.

Такая большая термоэлектрическая станция сжигает много угля — в данном случае около 11 миллионов тонн в год. Уголь, измельченный в мелкодисперсный порошок с помощью пульверизатора, выдувается в печное устройство, называемое котлом, и сжигается. Вырабатываемое тепло преобразует воду, которая проходит через ряд труб в котле, в пар. Пар высокого давления вращает лопатки турбины, соединенной валом с генератором. Генератор вращается и производит электричество.

Генератор вращается и производит электричество.

На схеме вы можете увидеть, как в основном вода используется для охлаждения конденсаторных агрегатов, которые получают конденсированный пар, который использовался для вращения турбин.Горячий конденсированный водяной пар проходит по трубам, которые охлаждаются более холодной водой (в данном случае забираемой из водохранилища реки Окмалджи и озера Джульетта). Таким образом, конденсированная вода охлаждается, а затем рециркулируется обратно через угольный котел, чтобы снова превратиться в пар и привести в действие турбины. Это часть системы с замкнутым циклом, которая постоянно повторно использует воду.

В другой части цикла водопользования станции, в замкнутом цикле, большие объемы воды забираются из реки и водохранилища и перекачиваются в конденсаторы.Эта более холодная вода окружает трубы, содержащие горячий конденсированный пар, и поэтому сильно нагревается. Горячая вода перекачивается из конденсаторных агрегатов в четыре градирни высотой 530 футов, поэтому она может терять тепло. Каждая градирня на заводе Scherer обеспечивает циркуляцию 268 000 галлонов воды в минуту. Большая часть этой воды используется повторно после охлаждения, но около 8000 галлонов в минуту теряется на испарение (таким образом, вы видите, как пар выходит из верхних частей градирен).

Каждая градирня на заводе Scherer обеспечивает циркуляцию 268 000 галлонов воды в минуту. Большая часть этой воды используется повторно после охлаждения, но около 8000 галлонов в минуту теряется на испарение (таким образом, вы видите, как пар выходит из верхних частей градирен).

Источник: Плант Роберт В.Раздаточный материал Scherer, Georgia Power

Базовый план и работа тепловой электростанции

Почти две трети мировой потребности в электроэнергии обеспечивают тепловые электростанции (или тепловые электростанции ). На этих электростанциях пар производится путем сжигания некоторого количества ископаемого топлива (например, угля), а затем используется для запуска паровой турбины. Таким образом, тепловая электростанция иногда может называться Паровая электростанция . После того, как пар проходит через паровую турбину, он конденсируется в конденсаторе и снова возвращается в котел, превращаясь в пар. Это известно как цикл ранжирования . В этой статье объясняется, как вырабатывается электроэнергия на тепловых электростанциях . Поскольку большинство тепловых электростанций используют уголь в качестве основного топлива, в данной статье рассматривается угольная тепловая электростанция .

Это известно как цикл ранжирования . В этой статье объясняется, как вырабатывается электроэнергия на тепловых электростанциях . Поскольку большинство тепловых электростанций используют уголь в качестве основного топлива, в данной статье рассматривается угольная тепловая электростанция .

Типовая схема и работа ТЭЦ

Упрощенная схема тепловой электростанции показана ниже.

Уголь: На угольной тепловой электростанции уголь транспортируется с угольных шахт на электростанцию.Обычно в качестве топлива используется битуминозный или бурый уголь. Уголь хранится либо в «мертвом хранилище», либо в «живом хранилище». Мертвое хранение — это, как правило, 40-дневное резервное хранение угля, которое используется, когда поставки угля отсутствуют. Живое хранилище представляет собой бункер сырого угля в котельной. Уголь очищается магнитным очистителем, чтобы отфильтровать любые частицы железа, которые могут вызвать износ оборудования. Уголь из живого хранилища сначала измельчается на мелкие частицы, а затем отправляется в измельчитель, чтобы получить его в виде порошка.Мелкодисперсный уголь полностью сгорает, и, таким образом, измельченный уголь повышает эффективность котла. Зола, образующаяся после сжигания угля, выводится из топки котла и затем утилизируется надлежащим образом. Для правильного горения необходимо периодическое удаление золы из топки котла.

Котел : Смесь пылевидного угля и воздуха (обычно предварительно нагретого воздуха) забирается в котел и затем сжигается в зоне горения. При воспламенении топлива в центре котла образуется большой огненный шар, от которого излучается большое количество тепловой энергии.Тепловая энергия используется для преобразования воды в пар при высокой температуре и давлении. По стенкам котла проходят стальные трубы, в которых вода превращается в пар. Дымовые газы из котла проходят через пароперегреватель, экономайзер, воздухоподогреватель и, наконец, выбрасываются в атмосферу из дымохода.

- Перегреватель : Трубки пароперегревателя подвешены в самой горячей части котла. Насыщенный пар, производимый в трубах котла, перегревается в пароперегревателе примерно до 540 ° C.Затем перегретый пар высокого давления подается в паровую турбину.

- Экономайзер : Экономайзер — это, по сути, нагреватель питательной воды, который нагревает воду перед подачей в котел.

- Подогреватель воздуха : вентилятор первичного воздуха забирает воздух из атмосферы и затем нагревает его в подогревателе воздуха. Предварительно нагретый воздух нагнетается в котел с углем. Преимущество предварительного нагрева воздуха в том, что он улучшает сгорание угля.

Паровая турбина : В паровую турбину подается перегретый пар высокого давления, который приводит во вращение лопатки турбины.Энергия пара преобразуется в механическую энергию в паровой турбине, которая действует как первичный двигатель. Давление и температура пара падают до более низкого значения, и он расширяется в объеме по мере прохождения через турбину. Расширенный пар низкого давления отводится в конденсатор.

Конденсатор : отработанный пар конденсируется в конденсаторе за счет циркуляции холодной воды. Здесь пар теряет давление и температуру и снова превращается в воду.Конденсация важна, потому что для сжатия текучей среды, которая находится в газообразном состоянии, требуется огромное количество энергии по сравнению с энергией, необходимой для сжатия жидкости. Таким образом, конденсация увеличивает эффективность цикла.

Генератор : Паровая турбина соединена с генератором переменного тока. Когда турбина вращает генератор переменного тока, вырабатывается электрическая энергия. Это генерируемое электрическое напряжение затем повышается с помощью трансформатора и затем передается туда, где оно должно быть использовано.

Насос питательной воды : Конденсат снова подается в котел насосом питательной воды. Некоторое количество воды может быть потеряно во время цикла, который обычно подается из внешнего источника воды.

Это был основной принцип работы тепловой электростанции и ее типовых компонентов. Практическая тепловая установка имеет более сложную конструкцию и несколько ступеней турбины, таких как турбина высокого давления (HPT), турбина среднего давления (IPT) и турбина низкого давления (LPT).

Преимущества и недостатки ТЭЦ

Преимущества:

- Меньшая первоначальная стоимость по сравнению с другими генерирующими станциями.

- Требуется меньше земли по сравнению с ГЭС.

- Топливо (т.е. уголь) дешевле.

- Стоимость генерации меньше, чем у дизельных электростанций.

Недостатки:

- Загрязняет атмосферу из-за образования большого количества дыма.Это одна из причин глобального потепления.

- Общий КПД ТЭЦ низкий (менее 30%).

КПД ТЭЦ

На разных стадиях работы растения теряется огромное количество тепла. Основная часть тепла теряется в конденсаторе. Поэтому КПД тепловых станций довольно низок.

Тепловой КПД : Отношение «теплового эквивалента механической энергии, передаваемой валу турбины» к «теплоте сгорания угля», называется тепловым КПД.

Тепловой КПД современных тепловых электростанций составляет около 30%. Это означает, что если при сжигании угля произведено 100 калорий тепла, на валу турбины будет доступно 30 калорий механической энергии.

Общий КПД : Отношение «теплового эквивалента электрической мощности» к «теплоте сгорания угля» называется общим КПД.

Общий КПД тепловой установки составляет около 29% (немного меньше теплового КПД).

Тепловые электростанции: компоненты и принцип работы

Принцип работы тепловых электростанций

Принцип работы тепловых электростанций следующий: «Тепло, выделяемое при сжигании топлива, которое производит (рабочую жидкость) (пар) из воды. Генерируемый пар запускает турбину, соединенную с генератором, который вырабатывает электроэнергию на тепловых электростанциях.

Основные элементы ТЭЦ

Генеральный план ТЭЦ:

Генеральный план ТЭЦ

Принцип работы ТЭЦ

Рабочая среда — вода и пар.Это называется циклом питательной воды и пара. Идеальный термодинамический цикл, которому очень близка работа ТЭЦ , — это ЦИКЛ RANKINE.

В паровом котле вода нагревается за счет сжигания топлива в воздухе в топке, и функция котла состоит в том, чтобы давать сухой перегретый пар требуемой температуры. Произведенный таким образом пар используется для привода паровых турбин. Эта турбина соединена с синхронным генератором (обычно трехфазным синхронным генератором переменного тока), который вырабатывает электрическую энергию.Отработавший пар из турбины может конденсироваться в воду в конденсаторе пара турбины, что создает всасывание при очень низком давлении и позволяет пару в турбине расширяться до очень низкого давления. Основными преимуществами операции конденсации являются повышенное количество энергии, извлекаемой на 1 кг пара, и тем самым повышается эффективность, а конденсат, который подается в котел, снова снижает количество свежей питательной воды.

Конденсат вместе с небольшим количеством свежей подпиточной воды снова подается в котел с помощью насоса (называемого питающим насосом котла).В конденсаторе пар конденсируется охлаждающей водой. Охлаждающая вода рециркулирует через градирню. Это представляет собой контур охлаждающей воды.

Допускается попадание атмосферного воздуха в котел после фильтрации от пыли. Также дымовой газ выходит из котла и через дымовые трубы выводится в атмосферу. Они составляют контур воздуха и дымовых газов. Поток воздуха, а также статическое давление внутри парового котла (называемое тягой) поддерживается двумя вентиляторами, называемыми вентилятор с принудительной тягой (FD), и вентилятором с принудительной тягой (ID) .

Полная схема типовой ТЭЦ с различными схемами представлена ниже.

Принципиальная схема паровой электростанции

Внутри котла расположены различные теплообменники, а именно. Экономайзер , Испаритель (не показан на рисунке выше, это в основном водяные трубы, то есть контур стояка с нисходящим потоком), Суперпогреватель (иногда также присутствует промежуточный подогреватель, подогреватель воздуха).

В экономайзере питательная вода в значительной степени нагревается за счет остаточного тепла дымовых газов.Барабан котла поддерживает напор для естественной циркуляции двухфазной смеси (пар + вода) по водяным трубам.

Существует также перегреватель, который также забирает тепло от дымовых газов и повышает температуру пара в соответствии с требованиями.

Вы можете прочитать: Газотурбинные электростанции и их функционирование.

Основные компоненты тепловой электростанции

Основные компоненты тепловой электростанции

- Котел (1)

- Огромный котел действует как топка, передающая тепло от горящего топлива ряду за рядом водяных труб, которые полностью окружают пламя.

- Вода поддерживается насосом P1

- Барабан (2)

- Он содержит воду и пар под высоким давлением и создает поток для турбины.

- Он также принимает воду, подаваемую питающим насосом котла P2

- Турбина высокого давления (ВД) (3)

- Преобразует тепловую энергию в механическую, позволяя пару расширяться при прохождении через лопатки турбины.

- Затем пар проходит через подогреватель S3, чтобы повысить термический КПД и предотвратить преждевременную конденсацию.

- Турбина среднего давления (MP) (4)

- Она похожа на турбину высокого давления, за исключением того, что она больше, так что пар может расширяться еще больше. содержит воду и пар под высоким давлением и производит поток для турбины .

- Турбина низкого давления (НД) (5)

- Она состоит из двух идентичных секций и удаляет оставшуюся доступную энергию из пара.Паровая турбина может быть импульсной или реактивной, а иногда и того и другого.

Паровые турбины

- Конденсатор (6)

- Он вызывает конденсацию пара, позволяя ему течь по охлаждающим трубам S4.

- Холодная вода из внешних источников, протекающая по трубам, уносит тепло. Температура охлаждающей воды увеличивается на 5–10 ° C по мере ее протекания по трубкам конденсатора. Конденсированный пар имеет температуру от 27oC до 33oC.

- Конденсирующийся пар создает почти вакуумное давление 5 кПа.

- Конденсатный насос P2 удаляет теплый конденсированный пар и направляет его через подогреватель (7) к насосу питательной воды (8).

- Подогреватель (7)

- В теплообменник поступает горячий пар, отводимый из турбины высокого давления, для повышения температуры питательной воды. Термодинамические исследования показывают, что при отводе некоторого количества пара таким образом повышается общий КПД.

- Горелка (9)

- Горелки обеспечивают подачу газа, нефти или угля в котел и регулируют его количество.Перед закачкой уголь измельчается в порошок. Точно так же тяжелое бункерное топливо предварительно нагревается и впрыскивается в виде распыленной струи для улучшения контакта поверхности с окружающим воздухом.

- Принудительная тяга (10)

- Обеспечивает огромное количество воздуха, необходимого для горения.

- Тяговый вентилятор (10)

- Он переносит газы и другие продукты сгорания к очистному устройству, а оттуда в дымовую трубу и наружный воздух.

- Генератор (G)

- Подключенный к трем турбинам, преобразует механическую энергию в электрическую.

- Градирни

- Всякий раз, когда один процент воды испаряется, температура оставшейся воды падает до 5,8 o C. Для охлаждения конденсатора используется явление испарения для создания охлаждающего эффекта. .

- Испарение происходит при воздействии окружающего воздуха на большую поверхность воды.Самый простой способ сделать это — разбить воду на мелкие капли и продуть воздух через искусственный дождь.

Принудительная и естественная градирня для электростанции

Теплая охлаждающая вода, выходящая из конденсатора, направляется по трубопроводу в верхнюю часть градирни, где она разбивается на мелкие капли. Когда капли падают к открытому резервуару внизу, происходит испарение, и капли охлаждаются.

Энергетическая диаграмма

Энергетическая диаграмма ТЭЦ

Современные котлы вырабатывают пар с температурой 550 o C и давлением 16.5 MP а. В этом случае общий КПД (электрическая мощность / тепловая мощность) составляет около 40%.

Используя предыдущую модель, мы можем оценить характеристики станции мощностью 480 МВт. Градирня должна испарить q = 2% X 14400 = 288 кг / с охлаждающей воды

Паровые турбины и турбогенератор практически не изменились за последние 100 лет

Усовершенствованная угольная электростанция

Сверхкритический (SC): 540-580 o C и 22.1-25 Па

Сверхкритичный (USC): 580-620 o C и 22-25 Па

Расширенный сверхкритический (A- USC): 700-725 o C и 25-35 Па

Комбинированное производство тепла и электроэнергии (ТЭЦ)

При этом одновременно производится тепло и электричество. Электроэнергия потребляется внутри станции ТЭЦ, хотя любой излишек или дефицит обменивается с системой распределения коммунальных услуг.

- Электростанция Эйслесфорд: Тепловая мощность 220 МВт и электрическая энергия 98 МВт

- Когенерационная электростанция НПЗ Lindesy : Тепловая энергия 118 МВт и электрическая энергия 38 МВт

Энергия из отходов

Различные отходы, как на страницах , твердые отходы, пластик — все это можно использовать для производства с помощью следующих технологий.

- Традиционные установки для сжигания

- Газификация и пиролиз

Геотермальная электростанция

Тепло, выделяемое из земли, также может использоваться для производства электроэнергии.Горячие источники и гейзеры используются не менее 10 000 лет. Экологически чистый и требует меньше места по сравнению с гидро- и солнечной электростанциями. По мере того, как мы углубляемся в землю, температура увеличивается по градиенту, поэтому для этого гидротермального резервуара также необходимо найти.

Геотермальный насос также используется внутри страны для нагрева воды в зимний период, в основном в Европе. Геотермальная энергия зависит от участка еще и потому, что мы должны найти то место, где температура повышается на 1 км глубины.Что касается природных ресурсов и энергии, США имеют большое количество площадок для геотермальной энергии.

Геотермальная электростанция Хербер: 52 кВт

Тепловая электростанция на основе солнечной энергии

За счет концентрации солнечной энергии стандартная турбина / генератор может производить электроэнергию.

- Башня с электроприводом : В этой башне используются различные вогнутые солнечные зеркала для отражения солнечных лучей на башню для нагрева топлива (воды), таким образом образуется пар, а затем остальной материал для производства электроэнергии.

- 1,291 зеркальные гелиостаты и башня высотой 54 , крупнейшая в мире солнечная электростанция в районе Севильи в Испании, вырабатывающая 20 мегаватт (МВт) электроэнергии, достаточной для снабжения 10 000 домов.

Преобразование тепловой энергии океана (OTEC)

Он все еще находится в стадии разработки. Он использует разницу температур между теплой поверхностной водой и холодной водой на глубине для запуска «теплового двигателя ». Разница температур должна быть не менее 40 o F (22 o C) круглый год, что наблюдается только вблизи экватора.

Пакистан: Электроэнергия из багассы

Пакистан является пятым по величине производителем сахарного тростника, производя 50 миллионов тонн сахарного тростника в год, производя 10 миллионов тонн жома. В стране 87 сахарных заводов с мощностью производства 3000 мегаватт зимой из жома. В настоящее время 7 сахарных заводов продают излишки электроэнергии государству. Энергия, вырабатываемая из жома, является возобновляемой энергией, как и энергия ветра, поскольку углерод, выделяемый после сгорания, уже улавливается растениями сахарного тростника во время их роста.Таким образом, чистый выброс углерода электростанциями на основе жмыха фактически равен нулю.

o 21 МВт Завод по производству биомассы Tracy

Воздействие тепловых электростанций на окружающую среду

Двуокись углерода, двуокись серы и вода являются основными продуктами сгорания при сжигании нефти, угля или газа. SO 2 образует вещества, вызывающие кислотные дожди. Пыль и летучая зола — это другие загрязнители, которые могут попасть в атмосферу. На новых заводах действуют меры контроля для каждого из них, однако более старые растения ежегодно выбрасывают в атмосферу тысячи фунтов каждого из них.

Каждую зиму основной проблемой в Пакистане является туман, который создается тепловыми электростанциями. Индия также признает, что ее угольные электростанции вызывают туман внутри Пакистана. Атомная электростанция может производить радиоактивные излучения в окружающей среде, вредные для жизни. Точно так же нефтяные и угольные электростанции могут загрязнять окружающую среду.

o ТЭЦ Гудду (Пакистан) 1655 МВт o ТЭЦ Джамшоро (Пакистан) 850 МВт

Запасы угля Пакистана

| o Синд 186.560 миллиардов тонн o Белуджистан 217 миллионов тонн | o Пенджаб 235 миллиардов тонн o NWFP 90 миллионов тонн |

o Азад Джаму Кашмир 9 миллионов тонн

Энергетические проекты сданы в эксплуатацию CPEC достаточно власти в Пакистане. Но по политическим причинам многие плодотворные энергетические проекты до сих пор не сданы в эксплуатацию, которые могут удовлетворить потребности Пакистана в энергии.

Угольный завод Тар

Это один из крупнейших угольных месторождений в мире с мощностью 9.75 млрд тонн угля . Подземный газ должен быть преобразован в угольный газ с помощью процесса, известного как подземная газификация угля (UCG). Он может производить 50 000 МВт электроэнергии в течение десятилетий и 100 миллионов баррелей нефти в течение 500 лет.

Это может изменить правила игры для Пакистана, и произведенная электроэнергия будет дешевле. Но из-за политических проблем и комиссионных мафий этот проект до сих пор не сдан. В последнее десятилетие Пакистан столкнулся с серьезным энергетическим кризисом, уголь Тар может стать решением проблемы нехватки энергии в Пакистане.

Преимущества тепловых электростанций:

- Экономичность при низких начальных затратах, по сравнению с любыми электростанциями.

- На землю требуется меньше гидроэлектростанции.

- Так как уголь является основным топливом и его стоимость довольно дешевая, чем бензин / дизельное топливо, стоимость генерации экономична.

- Обслуживать проще.

- Тепловая электростанция может быть установлена в любом месте, где есть транспортировка и большой объем воды.

Недостатки тепловых электростанций

- Эксплуатационные расходы тепловой электростанции сравнительно высоки из-за топлива, технического обслуживания и т. Д.

- Большое количество дыма вызывает загрязнение воздуха. Тепловая электростанция ответственна за Глобальное потепление.

- Нагретая вода, поступающая с тепловой электростанции, отрицательно сказывается на водных организмах в воде и нарушает экологию.

- Общий КПД ТЭС низкий, менее 30%.

Заключительные слова

Надеюсь, вам понравилась наша обширная статья о принципе работы и работе тепловой электростанции.Вам также могут понравиться компоненты ветряной электростанции и 10 программ, которые необходимо изучить инженеру-электрику.

Чтобы быть в курсе последних статей, вы можете подписаться на веб-сайт с помощью значка колокольчика в нижнем левом углу, чтобы получать дальнейшие обновления. Спасибо.

Котел — Энергетическое образование

Рисунок 1. Тепловая энергия поступает в котел от топлива. [1]

Котлы используются на электростанциях для производства пара под высоким давлением, чтобы электростанция могла вырабатывать электроэнергию.Процесс, который делает это, известен как цикл Ренкина. Котел потребляет энергию от какого-либо вида топлива, такого как уголь, природный газ или ядерное топливо, для превращения воды в пар. Вся первичная энергия в мире, за исключением небольшой, поступает из топлива, и около трех четвертей этого топлива попадает в котел (оставшаяся часть идет в двигатели внутреннего сгорания, которые используют топливо по-разному). [2]

Конструкция котла — невероятно важный фактор в эффективности электростанции.Три столетия развития привели к созданию паропроизводящих котлов сегодня, которые производят тысячи тонн пара в час и имеют эффективность преобразования топлива в пар до 90%. [3] Лучшая конструкция означает меньшую потребность в топливе, меньшие затраты и меньшие выбросы загрязняющих веществ. [2] Изучение и инновации котлов полезно, потому что, хотя они очень эффективны, их отходы создают некоторые из основных мировых проблем загрязнения, выбрасывая парниковые газы.

Соображения по конструкции

Основная цель при проектировании котла — извлечь как можно больше энергии из топлива. Для этого необходимо полностью сжечь как связанный углерод, так и летучие вещества. Поскольку одна часть твердая, а другая газовая, эта задача не из легких. [2] Котел должен иметь очень высокие температуры, примерно 500 o C, и должен постоянно сжигать топливо с постоянной скоростью.

Еще одним фактором оптимизации конструкции является получение наилучшей теплопередачи от топлива к воде и пару.Для этого котлы часто имеют несколько отдельных теплообменников.

Последним важным соображением при проектировании является минимизация нежелательных побочных продуктов в виде золы и дымовых газов, которые загрязняют окружающую среду.

Типы

Твердое топливо

- Решетчатый котел: Уголь или другое твердое топливо, такое как биомасса (около нескольких миллиметров в диаметре), подается в котел из бункера или конвейерной ленты. Они перемещаются по решетке, из-под которой в котел поступает воздух.Неподвижный уголь горит на решетке, а летучий газ горит в пространстве наверху. Эти типы чаще всего используются для биомассы и угля. [2]

- Котел на пылевидном топливе: Уголь измельчается до мелкой пыли (размером около 0,1 мм) и подается в котел в потоке воздуха. Это, безусловно, самые распространенные типы котлов на угле. Эти котлы могут достигать КПД более 90% при хорошей эксплуатации. Их также можно сжигать вместе с древесиной или другим подходящим топливом.Поскольку сжигаемое топливо представляет собой мелкую пыль, образующаяся зола также является мелкой пылью, которая, если ее не отфильтровать должным образом, может улетучиваться с дымовыми газами и загрязнять атмосферу. [2]

- Котел с псевдоожиженным слоем: Предлагает решение некоторых проблем загрязнения при сжигании угля. На опорной плите лежит толстый слой материала — песка или гравия, через который обдуваются потоки воздуха. Когда воздух достигает более высоких скоростей, материал начинает вести себя как жидкость, и предметы будут плавать в нем или тонуть в нем.В этот «слой» подаются частицы топлива, в результате чего связанный углерод и летучий газ быстро сгорают и нагревают весь слой. Трубки, несущие воду и пар, содержатся в слое, и, поскольку слой движется как жидкость, это максимизирует тепловой контакт с трубами и обеспечивает большую теплопередачу. Зола может выходить из слоя отдельно от дымовых газов.

Атомная

- С газовым охлаждением: В таких реакторах, как реактор Magnox, в качестве замедлителя используется графит, а в качестве теплоносителя — диоксид углерода.Они используют природный уран, а это означает, что его не нужно обогащать. В усовершенствованных реакторах с газовым охлаждением (AGR) также используются графит и CO 2 , но уран обогащен. [4]

- Тяжелая вода: Реакторы CANDU (канадские, дейтерий-урановые) — единственный другой тип реакторов, способный укрепить доминирующее положение легководных реакторов и использовать природный уран, такой как Magnox. В мире работает 31 завод (18 из них — в Канаде). [5] Тяжелая вода поглощает меньше нейтронов, чем легкая вода, что приводит к высокой нейтронной экономии. [4]

- РБМК: Разработанный в России РБМК использует графит в качестве замедлителя и легкую воду в качестве охлаждающей жидкости. Они используют обогащенный уран, как и большинство других реакторов. [[Чернобыльская ядерная авария | Чернобыльские реакторы были именно этого типа, и после катастрофы в 1986 году планы по их производству были отменены, и многие станции были выведены из эксплуатации. [4]

Фигура 2.Реактор с кипящей водой, котел (содержащийся в корпусе реактора) вырабатывает пар для выработки электроэнергии. [6]

Для дальнейшего чтения

Список литературы

- ↑ Shehal Joseph через Flickr [Online], Доступно: https://www.flickr.com/photos/shehal/1167585170

- ↑ 2,0 2,1 2,2 2,3 2,4 Б. Эверетт, Г. Бойл, С. Пик и Дж. Рэймидж, «Уголь», в Energy Systems and Sustainability , 2-е изд., Оксфорд, Великобритания: Оксфорд, 2013, глава 5, стр 166-169.

- ↑ Б. Эверетт, Г. Бойл, С. Пик и Дж. Рэймидж, «Тепло в движущую силу», в Energy Systems and Sustainability , 2-е изд., Оксфорд, Великобритания: Оксфорд, 2013, глава 6, стр. .203

- ↑ 4,0 4,1 4,2 4,3 Б. Эверетт, Г. Бойл, С. Пик и Дж. Рэймидж, «Ядерная энергия» в журнале Energy Systems and Sustainability , 2-е изд., Оксфорд, Великобритания: Оксфорд, 2013, глава 10, с. 407-414

- ↑ «Технология CANDU — Канадская ядерная ассоциация», Канадская ядерная ассоциация, 2018.[В сети]. Доступно: https://cna.ca/technology/energy/candu-technology/. [Доступ: 12 июня 2018 г.].

- ↑ http://www.nrc.gov/reading-rm/basic-ref/students/animated-bwr.html

Как работают газотурбинные электростанции

Газовые турбины, устанавливаемые на многих современных электростанциях, работающих на природном газе, представляют собой сложные машины, но в основном они состоят из трех основных частей:

- Компрессор , который втягивает воздух в двигатель, создает давление его и подает в камеру сгорания со скоростью сотни миль в час.

- Система сгорания , обычно состоящая из кольца топливных форсунок, которые впрыскивают постоянный поток топлива в камеры сгорания, где оно смешивается с воздухом. Смесь сжигается при температуре более 2000 градусов по Фаренгейту. При сгорании образуется высокотемпературный газовый поток под высоким давлением, который входит и расширяется через турбинную секцию.

- Турбина представляет собой сложный набор чередующихся неподвижных и вращающихся лопастей с профилем крыла. Когда горячий газ сгорания расширяется через турбину, он раскручивает вращающиеся лопасти.Вращающиеся лопасти выполняют двойную функцию: они приводят в движение компрессор, чтобы втягивать больше сжатого воздуха в секцию сгорания, и вращают генератор для выработки электроэнергии.

Наземные газовые турбины бывают двух типов: (1) двигатели с тяжелой рамой и (2) авиационные двигатели. Двигатели с тяжелой рамой характеризуются более низким коэффициентом давления (обычно ниже 20) и имеют тенденцию быть физически большими. Степень давления — это отношение давления нагнетания компрессора к давлению воздуха на входе.Двигатели на базе авиационных двигателей являются производными от реактивных двигателей, как следует из названия, и работают с очень высокими степенями сжатия (обычно превышающими 30). Двигатели на базе авиационных двигателей имеют тенденцию быть очень компактными и полезны там, где требуется меньшая мощность. Поскольку турбины с большой рамой имеют более высокую выходную мощность, они могут производить большее количество выбросов и должны быть спроектированы таким образом, чтобы обеспечивать низкие выбросы загрязняющих веществ, таких как NOx.

Одним из ключевых факторов удельного расхода топлива турбины является температура, при которой она работает.Более высокие температуры обычно означают более высокую эффективность, что, в свою очередь, может привести к более экономичной эксплуатации. Газ, протекающий через обычную турбину электростанции, может иметь температуру до 2300 градусов по Фаренгейту, но некоторые из критических металлов в турбине могут выдерживать температуры только от 1500 до 1700 градусов по Фаренгейту. Следовательно, воздух из компрессора может использоваться для охлаждения. ключевые компоненты турбины, снижающие конечный тепловой КПД.

Одним из главных достижений программы передовых турбин Министерства энергетики было преодоление прежних ограничений по температурам турбин с использованием комбинации инновационных технологий охлаждения и современных материалов.Усовершенствованные турбины, появившиеся в результате исследовательской программы Департамента, смогли повысить температуру на входе турбины до 2600 градусов по Фаренгейту — почти на 300 градусов выше, чем в предыдущих турбинах, и достичь КПД до 60 процентов.

Еще одним способом повышения эффективности является установка рекуператора или парогенератора с рекуперацией тепла (HRSG) для рекуперации энергии из выхлопных газов турбины. Рекуператор улавливает отходящее тепло в выхлопной системе турбины, чтобы предварительно нагреть воздух на выходе компрессора перед его поступлением в камеру сгорания.ПГРТ вырабатывает пар за счет улавливания тепла из выхлопных газов турбины. Эти котлы также известны как парогенераторы-утилизаторы. Пар высокого давления из этих котлов можно использовать для выработки дополнительной электроэнергии с помощью паровых турбин, такая конфигурация называется комбинированным циклом.

Газовая турбина простого цикла может достигать КПД преобразования энергии в диапазоне от 20 до 35 процентов. С учетом более высоких температур, достигнутых в турбинной программе Министерства энергетики, будущие газотурбинные установки с комбинированным циклом, работающие на водороде и синтез-газе, вероятно, достигнут КПД 60 процентов или более.Когда отработанное тепло улавливается из этих систем для отопления или промышленных целей, общая эффективность энергетического цикла может приближаться к 80 процентам.

Работа пожарного котельной в American Crystal Sugar Company

Вахтовые смены с 7 выходными подряд в месяц!

Льготы первого дня, включая медицинские, стоматологические, 401K и многое другое! $ 28,82-час

• Поддерживает максимальный КПД котла при работе угольного и парового котла.

• Выполняет аварийные процедуры в случае механических, управляющих или связанных с процессом проблем с котлом и турбиной.

• Управляет и контролирует систему золоудаления и электростатические пылеуловители.

• Управляет работой котла с помощью компьютеризированных систем управления и работой турбины, а также считывает показания датчиков уровня воды с контрольно-измерительных приборов.

• Выполняет техническое обслуживание и ремонт котельной по назначению.

• Заполняет необходимую документацию по эксплуатации котла, включая журналы, контрольные списки и т. Д.

• Обеспечивает соблюдение установленных компанией правил техники безопасности и санитарии. При необходимости использует средства индивидуальной защиты.

• При необходимости выполняет обязанности угольщика.

• Выполняет другие обязанности по мере необходимости.

• При необходимости работать сверхурочно.

Минимальные требования

• Требуется аттестат о среднем образовании или сертификат GED.

• Штат Миннесота, лицензия 2-A или выше; должны соответствовать требованиям государственного лицензирования для применимого состояния эксплуатации.

• Требуется минимум один год предшествующего опыта оператора котла.

• Полностью описать принципы работы угольного и парового котла.

• Опишите аварийные процедуры, которых необходимо придерживаться в случае механических, управляющих или связанных с процессом проблем с котлом и турбиной.

• Продемонстрировать базовые знания пара и всех его характеристик.

• Считайте контрольно-измерительные приборы уровня воды на пульте управления и используйте компьютеризированные системы управления для управления работой котла и турбины.

• Заполните все журналы, контрольные списки и т. Д., Необходимые для документирования работы котла.

• Должен быть в состоянии выполнять обязанности угольщика, когда это необходимо.

• Должен уметь ссылаться, читать и понимать, как использовать информацию MSDS.

• Требуется сертификация для вилочных погрузчиков и подъемников.

Главное требование таких устройств — наличие топлива;

Главное требование таких устройств — наличие топлива; Преимущества котельной на угле

Преимущества котельной на угле Циркуляционные насосы, входящие в состав коллектора, обеспечивают циркуляцию теплоносителя,

Циркуляционные насосы, входящие в состав коллектора, обеспечивают циркуляцию теплоносителя,

Предназначены для отопления и горячего водоснабжение жилых домов, промышленных предприятий, объектов коммунального назначения;

Предназначены для отопления и горячего водоснабжение жилых домов, промышленных предприятий, объектов коммунального назначения;

Наш завод также производит котлы мощностью 200 КВт, работающие без вентилятора и дымососа.

Наш завод также производит котлы мощностью 200 КВт, работающие без вентилятора и дымососа.