Содержание

Самодельный пиролизный котёл: чертежи, расчёт, наладка, видео

Пиролизные котлы давно завоевали популярность у владельцев частных домов — по значению КПД они приближаются к газовому оборудованию, при этом могут быть установлены даже в любом доме и не зависят от наличия газа и электричества. Пиролизный котел можно сделать самостоятельно, сэкономив немало денег.

Отличия и преимущества

В обычных дровяных котлах и печах с водяным отоплением древесина сгорает довольно быстро, и одной загрузки дров хватает на 3-4 часа. Отопительное оборудование при этом требует постоянного внимания, ведь если огонь в топке потухнет, то теплоноситель остынет, и в доме станет холодно. Эта особенность твердотопливных котлов часто вынуждает домовладельцев устанавливать дополнительный электрообогрев или устанавливать котел длительного горения.

Котлы пиролизного типа, отличаются длительным временем работы на одной загрузке. Они могут использовать в качестве топлива дрова или пеллеты — прессованные отходы деревообработки. Длительность работы таких моделей обусловлена особым режимом работы, основанном на пиролизе.

Длительность работы таких моделей обусловлена особым режимом работы, основанном на пиролизе.

Видео: принцип работы котла

Пиролиз — что это такое, и как его используют в котлах

Процесс горения древесины достаточно сложен. Она состоит из волокон целлюлозы, скрепленных связующим веществом — лизином. При нагреве эти связи разрушаются, и начинается выделение газа, а древесные волокна начинают темнеть и обугливаться. Газ, называемый пиролизным, содержит горючие элементы, в том числе водород. Нагреваясь от горячей поверхности тлеющего полена, он воспламеняется и образует яркий огонь.

Повышенное содержание кислорода в зоне горения увеличивает размер пламени. Это можно заметить при открывании топочной дверки — дрова сразу начинают гореть ярче. Сгорание пиролизных газов сопровождается активным выделением тепла, от чего тление дров усиливается, и очень скоро они сгорают до углей. Пламя при этом может достигать высоты более метра, при этом греется не только печь, но и дымоход, а горячие, не до конца прогоревшие газы с высоким содержанием сажи выходят в трубу.

Пламя при этом может достигать высоты более метра, при этом греется не только печь, но и дымоход, а горячие, не до конца прогоревшие газы с высоким содержанием сажи выходят в трубу.

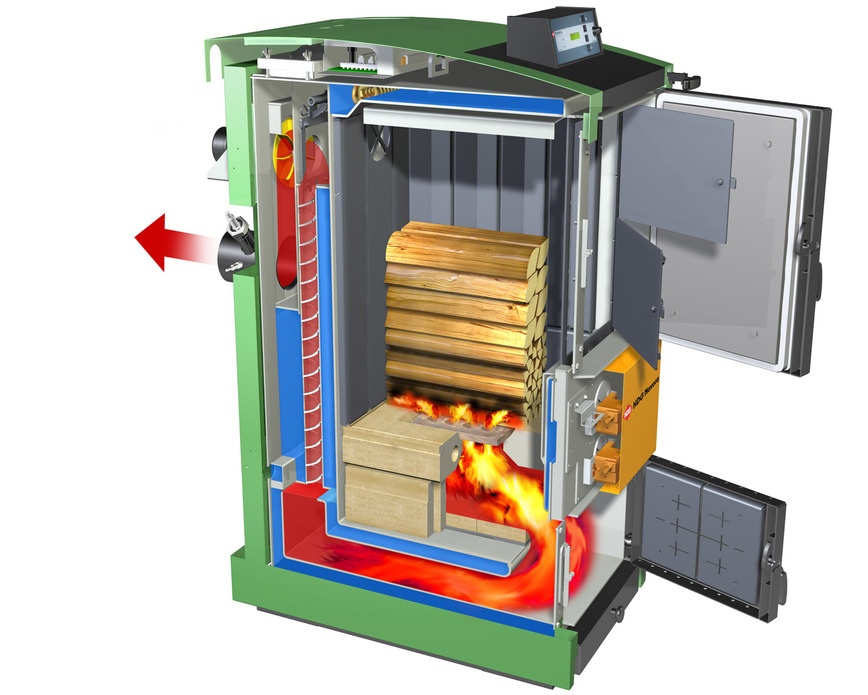

Конструкция пиролизного котла позволяет сжигать дымовые газы в отдельной зоне дожига. При этом дрова в зоне газогенерации тлеют долго и равномерно, с постоянной температурой. Чтобы избежать активного горения топлива, поступление воздуха в загрузочную камеру ограничивают с помощью заслонки. К зоне дожигания газов воздух, напротив, нагнетают, иногда с помощью вентилятора, но чаще — с использованием естественной тяги.

Конструкция

Внешне котел пиролизного типа не сильно отличается от твердотопливного аналога. В корпусе из стали или чугуна расположена топка, оснащенная дверкой или люком для загрузки топлива. Топка может быть разделена на камеры газогенерации и дожига с помощью перегородок, но иногда деление условное, и процессы происходят в разных зонах топки.

Для чистки от золы в нижней части камеры загрузки топлива расположен колосник, а ниже — зольник с дверцей или ящиком для сбора золы. Отдельной дверцей для прочистки оснащается также зона дожига, так как в ней часто образуется сажа, и требуется ее прочистка.

Отдельной дверцей для прочистки оснащается также зона дожига, так как в ней часто образуется сажа, и требуется ее прочистка.

Рядом с топкой расположен теплообменник, по которому циркулирует выбранный для системы отопления теплоноситель: антифриз, тосол или специально подготовленная вода. Он оснащен двумя штуцерами для подключения труб отопительного контура.

Для отвода дыма предназначен подключаемый к дымоходу патрубок, подсоединенный к топке в зоне дожига. Он может быть оснащен датчиками температуры и шибером для регулирования тяги.

Уровень автоматизации котла зависит от модели, при этом стоит отметить, что котлы с регулированием процесса горения энергозависимы, их установка возможна только при наличии бесперебойного электроснабжения.

Видео: конструкция пиролизного котла

Достоинства и недостатки

- Несомненное преимущество, благодаря которому пиролизные котлы по удобству использования приближаются к газовым — это эффективность и высокий КПД.

- длительная работа на одной загрузке топливника — до 48 часов в мощных моделях, до 18 часов — в бытовых;

- доступность и разнообразие потребляемого топлива — пиролизные котлы могут работать также на пеллетах, брикетах, стружке и обрезках досок, а некоторые модели даже на опиле;

- котлы имеют компактные размеры, для их установки достаточно небольшого отдельного помещения;

- температура дыма на выходе из котла невысока, максимум 200 градусов в режиме растопки, что позволяет использовать недорогой и удобный в сборке металлический сэндвич-дымоход;

- дым содержит незначительное количество сажи, не загрязняет атмосферу и кровельное покрытие;

- современные модели оснащены автоматическим регулятором тяги, позволяющим установить режим отопления и не тратить время на регулирование режима;

- срок использования котла — от 15 лет.

Но этим перечень достоинств котла не ограничивается, их отличают также:

Но этим перечень достоинств котла не ограничивается, их отличают также:Недостатки котлов пиролизного типа:

- требовательны к влажности используемой древесины, она не должна превышать 20 процентов;

- требуют правильного монтажа отопительного контура, о чем будет рассказано ниже;

- покупные котлы, особенно чугунные модели, довольно дорогие, по цене сравнимы с газовым оборудованием.

Как можно заметить, все недостатки пиролизных котлов устранимы за счет правильной эксплуатации. А уменьшить стоимость отопительного оборудования можно, сделав самодельный котел — это вполне реально, если провести расчет тепловой мощности, а также найти готовые чертежи или сделать их своими руками по эскизам опробованных моделей.

Чертежи и описание

Предлагаемый для сборки самодельный котел, представленный на чертеже, выполнен своими руками по типу пиролизного котла верхнего горения с принудительным наддувом воздуха в камеру сгорания.

Принцип его действия таков:

- в топливник через дверку, расположенную в верхней части корпуса, закладывают разовую порцию топлива и разжигают их сверху;

- вентилятор-дымосос, установленный в верхней части корпуса, направляет выделяющийся при горении дым в камеру дожигания;

- там происходит окончательное догорание газов и содержащихся в них горючих включений;

- дым отводится через дымовой патрубок, расположенный в задней части котла, в дымоход;

- зола, образующаяся при топке, через колосниковую решетку попадает в зольник, который находится ниже топочной камеры;

- топку окружает водяная рубашка, играющая роль теплообменника и термоизоляции стенок котла;

- вода в теплообменник поступает через нижний штуцер, расположенный в задней части котла, а отводится в систему — через верхний;

- на верхней плоскости котла расположен контроллер, позволяющий регулировать режим, а внутри теплообменника — температурный датчик.

На чертеже представлены размеры котла и обозначения его конструктивных частей. Часть размеров обозначена буквенным кодом — их уточняют по таблице и выбирают по желаемой мощности котла. Эти размеры определены тепловым расчетом, от них зависит правильная и бесперебойная его работа.

Материалы и инструмент, необходимые для сборки

- Корпус котла делают своими руками из листовой стали и металлических труб с помощью сварки. Поэтому перед его изготовлением необходимо подготовить:

- сварочный инвертор, электроды;

- болгарка с отрезными и шлифовальными кругами;

- дрель с набором сверл по металлу;

- электролобзик.

Материалы и их примерное количество:

- 3 листа стали стандартного размера 1250х2500 мм, толщина 4-5 мм, лучше холодный прокат — его меньше ведет при скачках температуры;

- 2 листа оцинкованной стали 1250х2500 мм, толщина 1,5-2 мм;

- металлическая труба Ø32 мм, толщина стенок 3,2 мм;

- металлические трубы Ø57 мм, толщина стенок 3,5 мм;

- металлическая труба Ø159 мм, толщина стенок 4,5 м, общая длина 0,5 м;

- профильная труба двух сортотипов: 60х30х2 и 80х40х2;

- фурнитуру для дверок — ручки, задвижки;

- метизы;

- шамотный кирпич для футеровки топки;

- асбестовый шнур для термоизоляции дверцы.

Точное количество материала необходимо уточнить по рабочим чертежам. Кроме этого, необходимо подготовить дымосос — вентилятор необходимой мощности, термодатчик, контроллер и источник бесперебойного питания на ~220 В. Мощность вентилятора определяется с помощью расчета.

Для уменьшения веса котла для внешних стенок теплообменника можно взять сталь толщиной 2 мм. Они нагреваются меньше, чем до 100 градусов, поэтому не подвержены деформации.

Технология сборки

- Последовательность операций может быть различной, но опыт мастеров показывает, что сборку котла своими руками лучше проводить так:

- По приведенному базовому чертежу выполняют рабочий, с размерами, уточненными по таблице и расчету.

- Из листов металла и труб болгаркой вырезают заготовки для сборки агрегата. Отверстия для труб и штуцеров выполняют с помощью дрели и электролобзика или плазмореза — второй вариант предпочтительнее, так как позволяет сделать идеально ровный срез.

- Сваривают топочную камеру из металла 4-5 мм толщиной.

Вваривают перегородку, образующую дымооборот в задней части топки. Между загрузочной камерой и зоной дожига из уголка или стальной полосы делают опору для колосника. Колосник лучше устанавливать чугунный — он прослужит дольше, а при деформации или прогорании можно легко его снять и заменить.

Вваривают перегородку, образующую дымооборот в задней части топки. Между загрузочной камерой и зоной дожига из уголка или стальной полосы делают опору для колосника. Колосник лучше устанавливать чугунный — он прослужит дольше, а при деформации или прогорании можно легко его снять и заменить. - К камере в верхней его части приваривают дымовой патрубок и трубу с заслонкой для подачи воздуха. На выходе предусматривают посадочные места для дымососа.

- Выполняют проемы для дверок топочной и зольной камеры из обрезков металла.

- Наваривают перемычки, которые будут соединять внутреннюю и внешнюю стенки теплообменника и компенсировать перепады давления. Их можно сделать из стальной полосы. Перемычки должны располагаться вертикально, чтобы не мешать естественной циркуляции теплоносителя.

- Постепенно приваривают внешние стенки теплобменника, соединяя их с перемычками. В отверстия на задней стенке котла приваривают штуцера для подачи воды в систему.

- Делают из листового металла дверцы.

Их выполняют двойными со слоем теплоизоляции — асбестовой тканью. Дверки крепят к котлу на петли или продумывают другой тип крепления.

Их выполняют двойными со слоем теплоизоляции — асбестовой тканью. Дверки крепят к котлу на петли или продумывают другой тип крепления. - Топку в зоне дожига футеруют шамотным кирпичом в четверть кирпича на жаропрочный раствор.

- К котлу приваривают или крепят на болты регулируемые ножки, позволяющие выставить его строго горизонтально.

- Корпус шлифуют, удаляют окалину, после чего своими руками покрывают его жаропрочной краской из баллона.

- Устанавливают дымосос между дымовым патрубком и дымоходом, подключают его к сети.

- На верхней части котла устанавливают контроллер, а датчик размещают в теплообменнике рядом с выходным штуцером.

На этом сборка котла закончена, и можно подключать его к системе отопления и приступать к наладке.

Подключение котла к отопительному контуру

Котлы длительного горения, сделанные своими руками, могут работать в системах с естественной или принудительной циркуляцией — их конструкция достаточно надежна. Системы с естественной циркуляцией монтируются с соблюдением угла наклона труб, с принудительной — с подключением циркуляционного насоса нужной мощности, которая определяется расчетом.

Системы с естественной циркуляцией монтируются с соблюдением угла наклона труб, с принудительной — с подключением циркуляционного насоса нужной мощности, которая определяется расчетом.

Из-за склонности к низкотемпературной коррозии теплообменника рекомендуется обязательно контролировать температуру воды на входном штуцере. Она не должна опускаться ниже 60 градусов Цельсия. Для того, чтобы поддержать ее в этих пределах, между прямой и обратной трубой делают перемычку, с помощью которой обратку разбавляют горячей водой до нужной температуры.

Наладка и включение

Перед включением котла в работу необходимо заполнить систему теплоносителем. Наладка заключается в выборе режима подачи воздуха в камеру дожига, тем самым регулируется интенсивность горения газов и температура в топке.

Косвенно можно определить оптимальность режима работы по дыму, выходящему из трубы: если он не имеет резкого запаха и серого оттенка, значит, топливо сгорает полностью, и режим выбран правильно.

Первые несколько дней самодельный котел работает в режиме тестирования. В это время лучше не оставлять его без присмотра и использовать только качественное топливо, а камеру загружать на 2/3 загрузки. После тестирования котел можно запускать на полную мощность и наслаждаться теплом в доме.

Пиролизный котел своими руками: чертежи + пошаговая инструкция

Говорят, что все новинки – это хорошо забытое старое. Не является исключением и создание отопительный систем на базе пиролизного горения. Первые заводы, использующие технологию пиролиза были построены еще в 70-е годы позапрошлого 19-го века.

Самодельный пиролизный котел

До сих пор эта технология широко применяется и у нас и за рубежом для переработки нефти. Собственно «пиролиз» — это процесс химического разложения органики под действием высокой температуры. В устройствах, использующих твердое органическое топливо (как правило, дрова) твердая часть и выделяющиеся из него при температурном разложении газы сгорают отдельно, что существенно повышает эффективность таких котлов.

Несмотря на сложное название и мудреное описание процесса вы вполне можете построить пиролизный котел своими руками, для этого вам потребуется листовая сталь, сварочный аппарат и чертежи, которые вы можете взять на нашем сайте.

Суть процесса пиролиза

В пиролизных котлах на твердом топливе используются такие типы органики, которые при температурном разложении дают большой выход летучих горючих веществ. Такие котлы работают не только на дровах (и всех видах топлива из древесины, таких как пеллеты или топливные брикеты), но и на угле, вплоть до коксующихся марок, температура горения которых достигает очень больших значений!

тление топлива

Топливо в пиролизных котлах размещается на колоснике. После поджига загруженной партии топлива, закрывается плотная дверка и начинает работать дымосос. Вследствие этого в камере сгорания поднимается высокая, до 800 градусов температура, однако в ней отсутствует кислород из воздуха для обычного интенсивного горения. Вместо этого органическое топливо тлеет и обугливается, при этом выделяются летучие газы, преимущественно углеводороды.

Под действием конвекции летучие горючие газ поступают в подколосниковое пространство. Вместе с ними мигрирует и азот, находящийся в первично имеющемся воздухе в топке. Под решеткой колосника к смеси газов подмешивается кислород из вторичного контура подачи воздуха. Получившая смесь уже имеет способность к сгоранию. Она сгорает, выполняя полезную функцию (например, нагревая воду в теплообменнике), а кроме того выделившееся тепло поступает обратно к органическому топливу и поддерживает процесс тления.

Основные характеристики пиролизных котлов

Основными чертами котлов, работающих на технологии пиролиза являются следующие:

- Возможность изготовления из недорогих конструкционных материалов.

- Длительное время одного цикла пиролиза, достигающего около 30 часов,

- Полная взрыво и пожаро-безопасность.

- Простота конструкции, доступная для самостоятельного изготовления.

- Широкий спектр используемого древесного топлива (от классических дров до пеллет).

- Высокая экологичность котлов, низкое количество продуктов сгорания.

Как часть нужно подкидывать дровишки?

В обычную печь вам придется загружать топливо минимум через каждые два часа. Причиной этому является большая интенсивность горения топлива в печах такой конструкции. Большая часть тепла при этом в прямом смысле «вылетает в трубу». КПД таких котлов минимален, кроме того, в нем остается много остатков, которые приходится регулярно выгребать.

А вот если ограничить приток кислорода, то период горения значительно увеличивается. При этом тепло выделяется не только при самом процессе тления-пиролиза, но и от сгорания выделившихся газов. Вследствие этого время работы от одной загрузки может увеличиваться до суток и более.

Процесс изготовления пиролизного котла своими руками

Сразу отметим, что пиролизные котлы можно использовать не только для отопления. Но и для прямого обогрева небольших помещений, например сарая с живностью или гаража.

Нюансы с топливом

Приятная новость для владельцев автомобилей: ваш котел можно будет «кормить» не только дровами, но и отработанным машинным маслом. Цена такого топлива просто смехотворная, а в пиролизном котле он будет гореть не хуже, чем обычные дрова. Но есть нюанс: котел, «питающийся» отработкой должен иметь специальную конструкцию.

Цена такого топлива просто смехотворная, а в пиролизном котле он будет гореть не хуже, чем обычные дрова. Но есть нюанс: котел, «питающийся» отработкой должен иметь специальную конструкцию.

Схема пиролизного котла на отработке

Создать такой котел очень просто. В нем имеется две емкости: нижняя, в которую загружается топливо и где собственно и проходит процесс пиролиза и верхнюю воздушную камеру.

Простейшая пиролизная печь на отработке

В нижнюю часть вваривается труба с толстыми стенками, в которой проделываются отверстия. Собственно в этой трубе и происходит дожигание паров из «отработки».

Схема пиролизной печи

В верхней воздушной камере монтируются перегородки, которые направляют горячий воздух по извилистому маршруту, этим достигается повышенная отдача тепла от верхней камеры в помещение.

Подробное описание конструкции пиролизного котла

Через приваренный к верхней камере дымоход продукты сгорания удаляются в атмосферу.

Такую печь можно несколько усовершенствовать. Для этого рядом с нижней емкостью монтируется дозаправочный бак, соединенные с ней трубой. Дозаправка происходит по принципу сообщающихся сосудов.

Для этого рядом с нижней емкостью монтируется дозаправочный бак, соединенные с ней трубой. Дозаправка происходит по принципу сообщающихся сосудов.

Но, обратите внимание, в такую печку категорически не допускается попадание воды. Ее нельзя размещать в месте, где возможно выпадение атмосферных осадков. При попадании воды тлеющее масло вспенивается и резко расширяется в объеме. Это может привести даже к разрывк окнструкции.

Также при создании такой печи обратите внимание, что высота дымохода должна составлять не менее двух метров.

Если вы оснастите верхнюю камеру такой печи водяной рубашкой, то она вполне может нагревать проходящий через нее поток воды. Также верхний бак может нагревать и проходящий воздух.

промышленные пиролизные котлы

Пиролизный котел для древесных отходов

Возможно, у вас на участке накопилось много древесных отходов: щепок, опилок, стружки. Для того, чтобы эффективно сжигать такой «мусор» можно построить специальный котел. Такое устройство также станет незаменимым помощником в деревообрабатывающих цехах.

самодельный пиролизный котел из бочки

Для создания такой печи тратится минимум материалов и а ее конструкция чрезвычайно проста.

Запасемся следующими материалами:

- Металлическая бочка емкостью в 200 литров, у которой нужно вырезать верхнюю крышку.

- Крышка с бортиком, точно подходящая к горловине бочки.

- Круглый поршень с сечением, чуть меньшим внутреннего сечения бочки. Его нужно изготовить из массивной заготовки или искусственно утяжелить.

- Труба с сечением 10 сантиметров и длиной, сантиметров на 20 больше, чем высота бочки.

- Дымоходная труба с сечением около 10 сантиметров и длиной не менее 40 сантиметров.

В плотно подогнанной по размеру наружной крышке вырезается отверстие с сечением, чуть большим, чем у трубы, обозначенной в п «4», она же – «воздуховодная труба». Дымоходная труба вваривается в верхнюю часть боковой поверхности бочки.

Схема пиролизного котла из бочки

Воздуховодная труба плотно приваривается к поршню. На верхнем торце воздуховодной трубы размещают подвижную заслонку, регулирующую объем подаваемого воздуха. К нижней части поршня привариваем ребра, которые будут утрамбовывать топливную массу.

На верхнем торце воздуховодной трубы размещают подвижную заслонку, регулирующую объем подаваемого воздуха. К нижней части поршня привариваем ребра, которые будут утрамбовывать топливную массу.

подгонка верхней крышки

Закладываем в бочку любое сухое древесное топливо. Грузить можно все, что угодно, вплоть до бумаги и шишек. Стоит отметить, что сухость исходного топлива очень критична для пиролизных котлов. Наполняем бочку на 2\3 ее высоты. Сверху на дрова укладываем щепки или бумагу и поджигаем их. Не возбраняется плеснуть несколько капель бензина. После того, как топливо загорелось – вставляем поршень с воздуховодной трубой, закрываем бочку верхней крышкой. Топливо будет постепенно прогорать и под собственным весом поршень будет опускаться.

По тяжестью поршня и без достаточного доступа кислорода топливо в бочке будет медленно тлеть. Выделяемый при пиролизе газ будет проникать в верхнюю часть бочки, где также будет сгорать. Наиболее будет нагреваться как раз верхняя часть бочки, в этой части температура воздуха может достигать 900 градусов. Такая температура полностью выжигает даже сажу.

Такая температура полностью выжигает даже сажу.

внешний вид поршня и воздуховода

При хорошей регулировке и сухом топливе такая пиролизная печка может непрерывно работать на одной закладке до 30 часов.

Горизонтальная версия пиролизного котла

200-литровую металлическую бочку можно превратить и в горизонтальный котел. Как и вертикальном варианте – в такой печи будут присутствовать камера тления и камера дожига выделяющихся газов.

горизонтальная пиролизная печь

В принципе, такой котел можно приобрести и в уже готовом виде. Современная промышленность предлагает массу вариантов таких устройств на любой вкус и кошелек.

промышленная пиролизная печь

Дополнительное оснащение пиролизных котлов

Помимо нагрева окружающего воздуха пиролизные котлы могут выполнять и много другой полезной работы. Прежде всего, конечно, они могут подключаться к системам отопления с воздушным или жидким теплоносителем.

пиролизный котел с конвекцией

Так, большой популярностью пользуются конвекционные печи. В них применяется принцип конвекции воздуха. Для этого на котле размещаются специальные изогнутые воздуховоды. Их нижние патрубки забирают холодный воздух, а через верхние патрубки выходит уже горячий.

В них применяется принцип конвекции воздуха. Для этого на котле размещаются специальные изогнутые воздуховоды. Их нижние патрубки забирают холодный воздух, а через верхние патрубки выходит уже горячий.

самодельный пиролизный котел с конвекцией

Ну и конечно же, никто вам не мешает оборудовать любой котел трубопроводом-теплообменником, который будет нагревать воду для системы теплоснабжения или для система горячего бытового водоснабжения.

И в заключении можете посмотреть краткий видеоурок, описывающий изготовление и эксплуатацию пиролизного котла.

Видео: Пиролизный котел своими руками

самостоятельное изготовление по схемам и чертежам

В связи с тем что на дворе опять кризис, цены на бытовой газ и электричество неуклонно растут. Многие владельцы газовых и электрических котлов ужа стали задумываться об альтернативном источнике отопления. Все чаще они обращают внимание на твердотопливные котлы. Однако цена таких отопительных устройств тоже довольно высока. Поэтому те владельцы загородных домов, кто обладает навыками работы с металлом и понимает устройство котла на твердом топливе, пытаются изготовить такой котел самостоятельно. В данной статье мы постараемся осветить тем моменты, на которые стоит обратить внимание если вы хотите изготовить пиролизный котел своими руками.

Многие владельцы газовых и электрических котлов ужа стали задумываться об альтернативном источнике отопления. Все чаще они обращают внимание на твердотопливные котлы. Однако цена таких отопительных устройств тоже довольно высока. Поэтому те владельцы загородных домов, кто обладает навыками работы с металлом и понимает устройство котла на твердом топливе, пытаются изготовить такой котел самостоятельно. В данной статье мы постараемся осветить тем моменты, на которые стоит обратить внимание если вы хотите изготовить пиролизный котел своими руками.

В чем особенность пиролизного котла?

О том как создать своими руками классический твердотопливный котел мы рассказывали в одной из наших прошлых статей. Давайте разберемся чем пиролизные отличаются от традиционных.

Метод пиролизного горения обладает рядом существенных преимуществ по сравнению с традиционным. Давайте рассмотрим, что же такое пиролиз и в чем его основные плюсы.

Пиролизом называют разложение углеводородов, например древесины на твердую, жидкую и газообразную составляющую в условиях высокой температуры и недостатка кислорода. В случае с дровами, при их пиролизе образуется древесный газ, древесная смола и древесный уголь в качестве твердого остатка. Пиролизный котел как раз и работает по этому принципу.

В случае с дровами, при их пиролизе образуется древесный газ, древесная смола и древесный уголь в качестве твердого остатка. Пиролизный котел как раз и работает по этому принципу.

Конструкция пиролизного котла включает в себя две камеры, в первой из них происходит непосредственно выделение пиролизного газа из твердого топлива, а во второй – дожиг образовавшихся газов. Схема конструкции такого котла показана на рисунке:

Фото 1: Схема устройства самодельного пиролизного котла

Так как движение газов происходит сверху вниз, тяга в таких котлах принудительная. Однако существуют модели с естественной тягой иной конструкции, например твердотопливный котел отопления «Гейзер».

Давайте разберем преимущества этого метода, в сравнении с традиционным способом сжигания топлива. Итак, основные преимущества котла пиролизного типа в следующем:

-

Существенная экономия топлива

Благодаря использованию метода раздельного сжигания составляющих твердого топлива, достигается значительно увеличение эффективности прибора.

Заложенные в котел дрова сгорают практически не оставляя золы, а исходящие газы содержат минимум вредных примесей. При традиционном методе, значительная часть энергии попросту «улетает в трубу».

Заложенные в котел дрова сгорают практически не оставляя золы, а исходящие газы содержат минимум вредных примесей. При традиционном методе, значительная часть энергии попросту «улетает в трубу». -

Длительность работы на одной загрузке

Отопительные устройства пиролизного типа по сути являются котлами длительного горения. Эффективное использование топлива плюс наличие возможности регулировки интенсивности процесса позволяет значительно увеличить время работы котла на одной загрузке топлива.

-

Экологичность

Эффективность сжигания топлива в пиролизных котлах позволяет им соответствовать высоким экологическим нормам. В процессе горения топлива, остается минимум золы, а исходящие газы почти целиком состоят из водяного пара и не содержат вредных веществ. Требования экологической безопасности разрешают их использование даже в жилых кварталах.

-

Возможность регулировки процесса горения

Регулируя подачу воздуха в топочную камеру можно управлять интенсивностью процесса пиролиза, а следовательно и количеством выделяемого газа.

Это дает возможность регулировать температуру теплоносителя в системе отопления.

Это дает возможность регулировать температуру теплоносителя в системе отопления.

Фото 2: Процесс дожига пиролизных газов

Однако следует отметить, что использование пиролиза имеет ряд особенностей и ограничений. Давайте рассмотрим их по порядку:

-

Требовательность к влажности топлива

В пиролизных котлах рекомендуется использовать топливо с влажностью ниже 20%. Использование более влажного топлива значительно снижает КПД устройства и способствует повышенному отложению смол на стенках дымохода.

-

Работа на полной мощности

Использовать котел пиролизного горения нужно с максимальной закладкой. Подкидывать и протапливать по чуть-чуть нежелательно так как это снижает его эффективность и негативно сказывается на сроке службы.

-

Высокая цена заводских устройств

Стоимость пиролизных котлов примерно в 2 раза выше, чем обычных, таких как например чешский твердотопливный котел отопления «Viadrus U22».

Именно потому, что не все могут позволить себе купить такое устройство, многие умельцы и решаются изготавливать их самостоятельно.

Именно потому, что не все могут позволить себе купить такое устройство, многие умельцы и решаются изготавливать их самостоятельно.

Фото 3: Самодельный котел на дровах пиролизного типа

Этот краткий обзор плюсов и минусов котлов пиролизного типа показывает, что данные устройства имеют ряд существенных преимуществ перед моделями прямого горения. Однако их высокая цена толкает многих мастеров любителей к изготовлению самодельных отопительных устройств использующих принцип пиролиза.

Подготовка чертежей, оборудования и материалов

Начиная подготовку к изготовлению своими руками, такого устройства как пиролизный котел, в первую очередь необходимо обзавестись необходимыми чертежами. В сети или на торрентах вы вряд ли найдете где скачать их бесплатно, а вот за деньги на профильных форумах многие умельцы предлагают комплекты чертежей котлов различных мощностей и модификаций. Приобретая такой комплект вы сэкономите себе кучу времени и материалов, а также в комплекте получите подробную инструкцию по сборке и консультацию самого разработчика.

Прежде чем приступать к созданию пиролизного котла, необходимо подготовить все необходимы инструменты и материалы. Нам понадобятся следующие инструменты:

- Для резки металла вам понадобится обычная полупрофессиональная болгарка.

- Мощная дрель и набор сверл по металлу.

- Трансформаторная сварка для соединения деталей котла в единое целое. Однако данный тип сварки способен существенно перегружать электросеть. Поэтому во избежании сбоев в сети лучше воспользоваться инверторным сварочным аппаратом.

Фото 4: Болгарка для работы с металлом

Обычно в быту используются котлы малой и средней мощности 25-80 кВт. Такие котлы способны отапливать как типовой деревянный или каркасный дом, так и кирпичный коттедж с несколькими этажами. Для изготовления пиролизного котла мощностью 30 кВт в домашних условиях потребуются купить следующие материалы:

- Лист жаропрочной стали толщиной 5 мм, шириной 1,5 м и длинной 3,5 м;

- Стальной лист толщиной 4 мм, шириной 1,5 м и длинной 3,5 м;

- Металлический лист толщиной 6 мм, шириной 1 м и длинной 1 м;

- 3 м металлического уголка 50;

- 9 м стальной трубы с толщиной стенки 4 мм и диаметром 76 мм;

- 16 профильной трубы 25Х25Х3;

- 1 м круглого прута толщиной 20 мм;

- 2 м круглого прута толщиной 14 мм;

- Около 5 трехкилограммовых пачек электродов;

- 9 шт. шамотных кирпичей для футеровки;

- Центробежный вентилятор.

Фото 5: Сварочный аппарат для создания пиролизного котла своими руками

Обладая подробными чертежами, инструментами и материалами можно приступать к созданию самодельного котла пиролизного типа своими руками. Но перед тем как приступить к созданию самодельного котла, необходимо ознакомиться с техникой безопасности по работе с металлами и сваркой.

Техника безопасности при изготовлении

Знание техники безопасности при любой работе с металлами, будь то сварка или резка, поможет вам избежать серьезных травм. Мы настоятельно рекомендуем вам начинать изготовление самодельного котла только убедившись, что все необходимые меры безопасности приняты.

Фото 6: Футеровка загрузочной камеры шамотным кирпичом

В домашних условиях обычно применяются трансформаторные или инверторные сварочные аппараты. Основными мерами безопасности при проведении сварочных работ являются:

- Перед тем как начать варить котел своими руками, убедитесь в наличии заземления, а также максимальной изоляции проводов.

- Запрещается проводить сварочные работы в темное время суток, во время дождя, а также неподалеку от горючих и легковоспламеняющихся предметов.

- Изготавливая котел в тесном помещении, следует делать частые перерывы выходя при этом на улицу и проветривая помещение.

- Выполняя сварку металлических деталей, следует одеться в защитную одежду, а также использовать защитные очки для глаз.

При выполнении работ с металлами следует придерживаться следующих норм и правил:

- Резку и шлифовку необходимо выполнять в защитных перчатках и очках.

- Неподалеку от места создания пиролизного котла у вас должна находится аптечка.

- Следует учитывать, что при резке металла он нагревается, что может привести к ожогам.

- При отсутствии надлежащего опыта владения болгаркой, следует избегать использования зубчатых дисков и дисков большого диаметра. Также не следует снимать защитный кожух.

Фото 7: Пиролизные котлы длительного горения кустарного производства

Соблюдение этих несложных правил при изготовлении котла своими руками поможет вам избежать серьезных травм и увечий.

Самостоятельная установка и монтаж

Самодельный пиролизный котел помимо точного расчета и правильной сборки требует, правильного монтажа и обвязки для эффективной работы в отопительной системе дома:

- Установку следует производить на специальную бетонную стяжку толщиной не менее 7 см. Длина и ширина фундамента должна быть больше основания котла на 10-20 см.

- На прямой и обратной линии должны быть установлены запирающие вентили полностью отключающие котел от системы отопления.

- Монтаж изготовленного своими руками пиролизного котла должен производится в соответствии со СНиП ІІ-35-76.

- При подготовке к первому пуску котла, следует убедиться, что уплотнительный шнур плотно уложен в канавки дверцы, и из под него не происходит утечки продуктов сгорания.

- Сечение дымохода должно быть не меньше сечения патрубка отходящих газов. Высота и форма сечения и его площадь должны быть такими, чтобы обеспечивать на выходе достаточную тягу, для полного вывода продуктов сгорания в атмосферу.

Более подробно о создании в домашних условиях самодельного котла пиролизного типа своими руками смотрите в следующем видео:

В заключении отметим, что самостоятельно создание пиролизного котла достаточно трудоемкий процесс. Однако, если вы обладаете мастерством и терпением, то изготовление отопительного устройства своими руками обойдется вам значительно дешевле, чем покупка заводской модели. Надеемся, что пиролизный котел собранный вами будет работать долго и исправно обогревать ваш дом в течении долгих лет.

Пиролизный котел своими руками: принцип работы, видео-уроки

На значительной территории России дрова по-прежнему самый доступный вид топлива и многие отапливаются дровяными котлами. Все бы ничего, но в обычных твердотопливных котлах закладка прогорает за 2-3 часа, что совсем неудобно — дом надолго не оставишь. Есть котлы длительного горения. В них одна закладка дров может гореть до 8-10 часов, но стоят они солидных денег. Однако, как обычно, выход есть — сделать пиролизный котел своими руками. Не сказать, что это простая работа — навыки сварки должны быть на высоком уровне, да и материалы стоят немало. Тем не менее, самодельных пиролизников много.

Содержание статьи

Принцип работы пиролизного котла

Применительно к отопительным котлам пиролизом называется горение топлива при недостаточном количестве кислорода. При этом топливо выделяет большое количество газов, практически все из них горючие. Эти газы направляются в специальную камеру сгорания и дожига, куда подается вторичный воздух. Газовоздушная смесь вспыхивает, выделяя большое количество тепла. Тепловой энергии выделяется намного больше, чем можно извлечь при обычном горении дров или угля. Дело в том, что многие из образовавшихся при горении топлива летучих веществ, имеют очень высокую температуру сгорания. В результате, из того же количества топлива, пиролизные котлы извлекают больше тепла.

Из-за особенностей процесса горения (выделения большого количества газов) такие установки называют еще газогенераторными котлами.

Конструктивная особенность пиролизных котлов — топка, состоящая из двух камер. В одну закладывается топливо (часто это верхняя часть топки), в ней же происходит выделение газов, и потому эта часть называется камерой газогенарации. Через неширокую горловину газы попадают во вторую камеру — дожига. Тут перемешиваются с вторичным воздухом, вспыхивают и сгорают практически без остатка.

Пиролизный котел с нижней камерой дожига

В среднем КПД пиролизников — выше 85%. Есть модели, способные выдавать 92% и даже немного больше. Но данные показатели возможны только и исключительно при использовании сухого топлива. Его влажность должна быть 5-8%. При 40% содержании влаги горение может полностью затухнуть, а при 20% просто буде неэффективным. И это — один из главных недостатков этой технологии: дрова и уголь приходится предварительно сушить, например, сделав площадку возле дымовой трубы. Просто дрова, просушенные в дровнике не пойдут, как и уголь, взятый из кучи на улице.

В видео продемонстрирован котел, в котором камера дожига находится вверху. Хотя котлы такого типа имеют более простое строение (образовавшиеся газы сами поднимаются вверх), самодельщики предпочитают камеру с нижним располодением камеры дожига (как на фото выше).

На что обратить внимание при изготовлении

Если вы собираетесь делать пиролизный котел своими руками, вам надо четко представлять не только механизм и принцип его работы, но и учитывать все неприятные моменты, которыми данные агрегаты обладают. В первую очередь необходимо сказать о том, что практически все пиролизные газы ядовиты. То есть, агрегат должен быть полностью герметичным, сварные швы должны быть высшего качества.

Кроме того, для обеспечения безопасности необходима система контроля за процессом горения (датчики температуры, дыма, наличия тяги) и автоматика, которая в зависимости от показаний датчиков регулирует процессы горения. Если самодельный пиролизный котел собираетесь делать на естественной тяге, автоматика может быть простейшей — энергонезависимой. При наличии вентилятора наддува для подачи воздуха в току, нужны уже более серьезные (и дорогие) устройства, а они питаются от сети 220 В. Работа котла такого типа без автоматики опасна, потому необходим источник бесперебойного питания, который обеспечит работу вентилятора и автоматики на 10-12 часов — время прогорания закладки.

Примерная компоновка пиролизного котла

Второй момент. В некоторых моделях пиролизников температура в активной фазе достигает 1000°C и выше. Обычная конструкционная сталь при таких условиях быстро прогорит. Чтобы котел существовал долго, необходима жаростойкая сталь и внутренняя футеровка самых термонагруженных частей. Если пиролизный котел делают своими руками, футеровку чаще всего делают из шамотного кирпича. В рабочей фазе шамот разогревается до малинового свечения и становится очень хрупким. Если, вдруг, вам придется в это время орудовать в печи, будьте аккуратны — повредить футеровку в данный момент легко, а ремонтировать — долго и сложно.

Сколько будут стоить материалы и запчасти

Сколько точно будет стоить пиролизный котел, сделанный своими руками, зависит от требуемой мощности и выбранной конструкции. Однако, если покупать жаростойкую сталь, колосники, делать футеровку, ставить автоматику (пусть и недорогую), сумма набегает 850-1200$. Это затраты на материалы и компоненты, но с самостоятельной сваркой. Они озвучены теми, кто уже пиролизник сварил и использует. Если за сварку придется платить, то расходы надо удвоить.

Как видим, в случае владения сваркой, экономия есть, но далеко не самая большая. Можно найти готовые варианты твердотопливный пиролизных котлов за 1500$. Хотя, как известно, дешевый товар имеет низкую цену не просто так. На чем-то там сэкономили. И даже можно предположить на чем: на футеровке. Именно секреты предохранения стенок топки от перегорания берегут производители больше всего, и тратят на исследования в этой области большие деньги. Потому качественное оборудование и стоит больших денег.

Видео-проект пиролизного кола, процесс сборки

<

Делаем пиролизный котел своими руками – советы и рекомендации

Газогенераторные или пиролизные котлы, стоят в 2-3 раза дороже, чем классические модели отопительного оборудования. Изготовление пиролизного котла своими руками, дает возможность сэкономить на расходах до 60%, по сравнению с приобретением заводской продукции.

Для производства требуется подобрать необходимые материалы, чертежи и выполнить грамотные теплотехнические расчеты.

Ниже находятся пошаговую инструкция изготовления пиролизного котла своими руками, рекомендации относительно подбора необходимых строительных материалов и комплектующих.

Можно ли получить пиролиз самому

Конструкция самодельного пиролизного котла будет эффективной, только при условии, что будут созданы необходимые условия для его работы. Горение топлива внутри топки, должно осуществляться с соблюдением следующих особенностей:

- Пиролиз или газогенерация – это процесс продуцирования и последующего дожига газа, появляющегося при сжигании любого твердого топлива. Котел должен иметь топочную камеру, соединяющуюся каналом с топкой, для дожига газов.

- В процессе горения требуется, чтобы поддерживалась температура свыше 600°С. В самодельных котлах, камеру дожига газов, обычно располагают под топочной камерой. Для уменьшения теплопотерь.

- Подача воздуха и отвод газов, должны точно регулироваться. Пиролиз происходит только при ограниченном объеме кислорода в топке.

Во время горения твердого топлива, сначала происходит окисление поверхности, после чего появляется пламя. Газогенерация или пиролиз, является естественным физическим явлением.

Главная задача при изготовлении котла своими руками, это необходимость добиться максимального продуцирования CO и дожига его в специально отведенной камере.

Какой самодельный пиролизный котел лучший

В точности определить, какой самодельный пиролизный котел лучше, можно, только рассмотрев наиболее распространенные конструкции. Схемы для производства, в основном позаимствованы и являются копией уже существующих, реальных моделей оборудования. Наибольшей популярностью пользуются копии пиролизных котлов Стропува, благодаря простой и одновременно эффективной конструкции.

По своему устройству, все модели, которые изготавливают самостоятельно, внутренним устройством теплообменника и загрузочной камеры, делятся на две группы:

- К первой группе можно отнести котлы, в которых используется вертикальная конструкция. Внешним видом модели напоминают бочку.

- Вторая группа, использует горизонтальную загрузку и имеет такой же внешний вид, как и у классических котлов (форма «ящика»).

Вертикальная конструкция

Конструкция котла с вертикальной загрузкой, отличается простотой и эффективностью. Устройство используется в отечественных и зарубежных агрегатах, отличающихся длительной работой от одной закладки топлива. В конструкции присутствуют следующие особенности:

- Отсутствует отдельная топочная камера для дожига газов. Сверху топки устанавливается специальный металлический «блин» с отверстиями, соединенный с телескопической трубой.

По мере прогорания топлива, кожух опускается. Через отверстия, выполняющие функцию форсунок, проходит и дожигается продуцируемый газ. - Котлы используют принцип верхнего горения – приток воздуха идет в двух направлениях. Чтобы не допустить прогорания топлива, более чем на 10-15 см. Воздушные массы поступают снизу, через зольную заслонку. Одновременно, приток выполняется через телескопическую трубу, опускающуюся по мере прогорания топлива.

- Теплообменник имеет вертикальную конструкцию, обеспечивающую максимальную теплоотдачу.

Вертикальная конструкция считается максимально простой, поэтому, именно ее выбирают для самостоятельного изготовления котлов пиролизного типа. Одними из первых, устройство использовал латвийский производитель Стропува. Поэтому, схемы моделей данного типа зачастую так и называют.

Горизонтальная конструкция

Горизонтальные пиролизные котлы имеют конструкцию схожую с классическими агрегатами. Разница заключается в присутствии в устройстве отдельной топочной камеры для дожига газов и ломаного канала дымоотведения. В конструкции предусмотрены следующие особенности:

- Модели в основном используют принцип нижнего горения. Подача воздуха осуществляется сразу в трех направлениях. Поток воздушных масс не даёт, чтобы огонь разгорелся по всей топке и принудительно поддерживается внизу уложенного топлива.

Второй поток воздуха, подается под колосниками и обеспечивает равномерное горение. Третий поток направлен на удаление продуктов сгорания и подачу газа в камеру дожига. - Камера дожига – располагается непосредственно внизу под колосниками или сверху, в зависимости от выбранной конструкции. Топка обкладывается шамотным кирпичом, для поддержания высокой температуры.

Горизонтальная конструкция требует точных теплотехнических расчетов. Выполнить необходимые работы сможет только грамотный специалист.

Пиролизный котёл из газового баллона

Устройство пиролизного котла из газового баллона, напоминает классическую Стропува. Принцип работы идентичен, более известному латвийскому бренду. Для производства понадобятся следующие материалы:

- Газовый баллон вместимостью 50 или 100л.

- Лист металла для изготовления двух кругов – поршня или «блина», а также, двух дверок: загрузочной и топочной.

- Металлическая полоска шириной 4 см и толщиной не менее 3 мм.

- Арматура для изготовления колосников.

Сделать самому самодельный пиролизный котел из газового баллона, возможно, даже при минимальных технических навыках и умении работать со сварочным аппаратом. Конструкция требует небольших материальных вложений, на приобретение металлического листа, абразивного круга для болгарки и расходных материалов для сварочных работ.

Тип теплообменника – встроенная рубашка или змеевик

В пиролизных котлах заводского производства, используется два типа теплообменника. Такое же устройство, используется и в самодельном оборудовании. Выбор теплообменника зависит от выбранной схемы сборки и влияет на производительность, и теплотехнические характеристики котла.

Прежде чем начать собирать пиролизный котел своими руками, надо определиться с типом устройства, аккумулирующего тепло:

- Змеевик – нагрев теплоносителя осуществляется по типу проточного нагревателя. Змеевик изготавливают из меди или стали. Выглядит как обычная трубка, скрученная по спирали. Устанавливается сверху котла. Преимущество выбора змеевика для котлов, это простота установки. Недостаток – снижение теплоэффективности, в зависимости от интенсивности горения пламени.

- Водяная рубашка – представляет собой полость, полностью окружающую топку и камеру дожига, заполненную водой. В котлах заводской сборки, теплообменник данного типа, дополнительно окружает дымовой канал, что увеличивает количество аккумулированного тепла.

Преимущество «водяной рубашки» – более равномерный прогрев теплоносителя и лучшая теплоотдача. Недостаток – сложная конструкция и высокие требования к сборке.

На теплообменник, выполненный в виде водяной рубашки, оказывается сильное термическое давление. Поэтому, к качеству швов предъявляются высокие требования. Лучше, чтобы работы выполнял сварщик, имеющий опыт в проведении данных работ.

Как рассчитать мощность самодельного пиролизного котла

Расчеты производительности котла, выполняют двумя способами. Первый заключается в том, что сначала выбирают модель подходящей мощности, заводской сборки, а после, копируют габариты: объем загрузочной камеры, вместительность теплообменника и т.д. Чертёж практически любого котла, сейчас можно найти бесплатно или купить в интернете.

Второй метод, требует наличия минимальных инженерных навыков. Расчеты проводятся по специальным формулам, в несколько этапов:

- Определяется мощность котла, в зависимости от отапливаемой площади. Для вычислений используют формулу 1 кВт = 10 м².

- Рассчитывается размер топочной камеры – при вычислениях используют следующие значения. Для получения 10 кВт тепла в течение одного часа, потребуется сжечь 3,6 кг дров. Для 10 часов работы, потребуется топка размерами 0,6*0,6*0,5 м (глубина/высота /ширина).

- Для самодельного пиролизного котла нужен вентилятор, с пропускной способностью 98,5 м³ в час.

После проведения всех расчетов и подбора подходящей модели по принципу горения и конструкции, останется только приобрести подходящие расходные материалы.

{banner_downtext}

Выбор марки стали и электродов

Сделать самостоятельно пиролизный котел длительного горения с водяным контуром или рубашкой своими руками, при наличии технических навыков, вполне возможно. Потребуется определить и составить список всех расходных материалов.

Для производства котла потребуется:

- Топочная камера – сталь, толщиной 5 мм. Для производства не рекомендуется применять обычный металл, с низким содержанием углерода. Лучше использовать жаропрочную легированную сталь, с содержанием хрома или молибдена.

Варят топку с помощью электродов ТМЛ-1У, ТМЛ-3У и ТМЛ-5. Топочную камеру обкладывают шамотным кирпичом, в месте наибольшего нагрева. - Теплообменник – изготавливают из обычной углеродистой стали, толщиной 3 мм. Через каждые 15-20 см, требуется приварить ребра жесткости, чтобы предотвратить деформацию в процессе нагрева.

При наличии минимальных технических навыков и самостоятельного изготовления пиролизного котла, можно добиться существенной экономии. Затраты на расходные материалы и оплату сварочных работ, составят не более чем 30% от стоимости котла, выпущенного в заводских условиях.

Пиролизный котел своими руками. Чертежи пиролизных котлов. Самодельные газогенераторные установки

Пиролизный котел своими руками сделать не так просто, как кажется на первый взгляд. Если разобраться в том, что такое пиролизный котёл, становится понятно, почему. Мало спаять электронную схему управления (или купить от промышленного образца, например от vitoligno-100-s).

Чертежи пиролизных котлов предполагают не только сварку жаропрочного железа или легированной стали (особой нержавейки) толщиной более 8 мм.

Качество самодельной газогенераторной установки может быть недостаточно для стабильного контролируемого процесса пиролиза (выделения газа).

Для пиролизного горения необходимо создать особые очень стабильные условия: температура подогрева дров с учётом их влажности (вода, испаряется из дров и уносит с собой огромное количество энергии), контролируемый доступ воздуха… Все пиролизные котлы имеют приточный, а лучше вытяжной вентилятор и поэтому горение зависит от электроэнергии, работа без вентилятора невозможна, так как дым движется сверху вниз — естественной тяги быть не может, поэтому стоит заранее запастись источником бесперебойного питания UPS. Электроника обеспечивает компромисс между недостатком воздуха (кислорода) для выделения газа и повышенной температурой пиролизного горения, иначе исчезает пиролиз и котёл превратится в простой на дровах. Разработчики из Viessmann добились в своих котлах Vitolig 200 возможности регулирования мощности от 50 до 100% что само по себе уже является большим достижением при помощи мощного вытяжного вентилятора с плавным (точным) регулированием частоты вращения. Возможности современных материалов теплоизоляции котла с такой высокой температурой не позволяют получить тепла от экономного варианта пиролизного котла меньше чем 13 кВт. А если столько не надо, используются аккумуляторы тепла на воде, чтобы дрова не довели котёл до кипения. Самостоятельное изготовление котла возможно, но не факт, что он сможет работать на высоком КПД из котлов этого же класса промышленного образца. Определить качество любого пиролизного котла можно по дыму в дымоходе. Если дым не имеет запаха неприятного угарного газа на всём рабочем диапазоне мощностей, этот котёл с максимально возможным КПД для этого класса устройств. Завышенные требования экологической чистоты воздуха в Германии не позволяют производить пиролизные котлы с низким КПД или нестабильного горения.

Конструкция (устройство) котла имеет ряд материалов, сделанных по технологиям из разных областей техники. Каналы первичного воздуха должны быть сделаны из жаропрочной стали или из огнеупорной глины (лучше из глины — шамота). Форсунка камеры сгорания керамическая , а лучше из карбида кремния без примесей. Асбестовый канат для уплотнения щелей дверц.

Это продиктовано условиями процесса пиролиза при температуре более высокой, чем обычное сгорание дров. Мало того, влажные дрова могут не довести котёл до режима эффективной работы — генерации газа.

Пиролиз при определённых условиях возникает и в моём закрытом камине. Выглядит это так: при высокой температуре в топке из торца полена начинает интенсивно выдуваться струя пламени голубого оттенка (как у газовой конфорки), а полено не горит, нет – оно тает, на глазах уменьшаясь в размере!

Описание конструкции пиролизного котла:

A – Теплообменник с трубчатым щитком

B – Загрузочная камера для дров

C – Отверстия для первичного воздуха (воздух тления дров)

D – Контроллер vitotronic 100

E – Заслонка для вторичного воздуха (воздух горения газа)

F – Заслонка для первичного воздуха

G — Отверстие для удаления золы и чистки

H — Канал сгорания из шамота (исключительное качество горения)

K — Подача вторичного воздуха

L — Камера сгорания из карбида кремния (долговечность и надёжность)

Схема пиролизного котла для отопления столярных цехов, столярных мастерских,столярок, помещений для обработки дерева, для систем сушки древесины, сушильных камер:

Руководство по установке пиролизного газогенераторного котла Vitoligno-s.

Кроме котла также важно помещение, отведенное под котельную, поэтому разумно ознакомиться с требованиями к котельным на котлах на твёрдом топливе.

пошаговая инструкция создания самодельного устройства с верхней загрузкой с чертежами

За красивым пламенем горящих дров прячется сложный химический процесс.

На самом деле, горят не твёрдые дрова, а газы, которые выделяются из них при высокой температуре. Этот процесс получил название пиролиза.

Из чего состоит пиролизный котёл

Принцип разложения топлива и дожиг получившихся газов используется в пиролизных котлах. Сгорание происходит при высокой температуре и полностью.

Конструкция таких котлов сложнее обычных колосниковых, они дороже, но гораздо эффективнее.

Пиролизный котёл состоит:

- Из первичной камеры. Она напоминает топку обычного котла, в которую загружается топливо. В зависимости от конструкции горение может происходить как внизу топливной камеры, так и сверху вниз.

- Вторичной камеры. В ней происходит смешивание пиролизных газов с вторичным нагретым воздухом и жаркое горение получившейся смеси. Благодаря высокой температуре происходит полное окисление углерода до углекислого газа.

- Системы поступления, разделения и подогрева воздуха. Бывают котлы на естественной тяге или с принудительной подачей воздуха.

- Системы теплообмена и дымоудаления.

- Автоматики управления.

Как работает газогенераторное оборудование с верхней загрузкой?

Дрова в пиролизном котле с верхней загрузкой сгорают так:

- Загруженная топка поджигается, пламя на естественной тяге нагревает топку до температуры в первичной камере 60 °C.

- Закрывается дверца, включается подача первичного воздуха. За несколько минут температура в очаге горения достигает 600 °C — оптимальный режим для разложения газов. Дрова тлеют при недостатке кислорода.

Фото 1. Загруженная дровами топка пиролизного котла, пламя нагревает ее при естественной тяге до 60 °C.

- Во вторичную камеру подаётся предварительно пропущенный через пламя первичной камеры воздух. Горячие газы смешиваются, получается смесь со стехиометрическим числом – оптимальным соотношением воздуха и горючего газа.

- Проходя через форсунку, смесь воспламеняется и горит с выделением большого количества тепла. Часть тепла расходуется на поддержание горения в первичной камере.

- Тепло улавливается системой теплообменников, выделяемый углекислый газ удаляется через дымоход.

Делаем устройство своими руками: пошаговая инструкция

Высокая стоимость заводского пиролизного котла побуждает народных умельцев к сооружению копий заводских котлов своими руками или самостоятельному поиску инновационных технических решений. Процесс постройки такого оборудования сложный, но интересный.

Выбираем схему и чертеж

Перед началом работ самый ответственный этап — выбор проекта. По возможности стоит приобрести уже испытанный готовый проект, чтобы не набивать шишки на своём опыте.

Фото 2. Схема самостоятельной сборки пиролизного котла с дымоходным каналом и верхней загрузочной дверцей.

Что следует учесть при проектировании и создании чертежа:

- Мощность горелки. Она зависит от площади первичной камеры сгорания и размера топки, а также от интенсивности нагнетания кислорода.

- Размер топки. От неё зависит, сколько топлива будет заправлено, а значит – сколько времени котёл будет работать без подзарядки.

- Вид наддува. Бывают котлы на естественной тяге, но они не обеспечивают стабильного горения газов. На котёл можно установить как вентилятор наддува, так и дымосос.

- Вид теплообменника. Выходящее тепло должно эффективно улавливаться. Водяная рубашка или пластинчатый теплообменник на выхлопе хорошо справятся с задачей.

- Футеровка первичной и вторичной камеры, а также способ регулирования первичного и вторичного воздуха.

Фото 3. Пример чертежа пиролизного котла длительного горения с указанными размерами. Вид сбоку и спереди.

Вам также будет интересно:

Материалы и инструменты

Для постройки пиролизного котла своими руками нам понадобятся:

- Листы высоколегированной стали толщиной 4 мм. Их легче сваривать, они не прогорят от высокой температуры.

- Вентилятор принудительного наддува и автоматика.

Справка! Вариант дороже — заводской вентилятор и контроллер плавной регулировки, вариант дешевле – вентилятор отопителя автомобиля, ступенчатый регулятор и простейший шибер для точной регулировки.

- Материал для футеровки. Вторичная камера сгорания обязательно отделывается огнеупорной прослойкой, так как температура горения пиролизных газов — 1200 °C. Это может быть каолиновая вата, или шамотный кирпич.

- Датчик давления и температуры.

- Трубы, фитинги, пруты, завесы, шарик для клапана, термоустойчивая краска.

Чтобы построить котёл, нужна оборудованная слесарная мастерская. Мастеру понадобятся навыки разметки и подгонки деталей, умение читать чертежи и кроить металл.

Нам понадобятся:

- Инструменты для обработки и соединения металла. Углошлифовальная машинка, сварочный аппарат, электроды. Идеально, если детали будут раскроены по заказу на лазерном станке с ЧПУ — это добавит красоты и облегчит задачу.

Внимание! Соблюдайте правила безопасной эксплуатации инструментов. Следите за целостью изоляции проводов, следите за направлением искр при резке металла.

- Измерительные приборы: циркуль, линейка, уголок, рулетка.

- Инструменты для обработки шамотного кирпича: диск для УШМ с твердосплавными напайками.

Ход работ

Пошаговая инструкция постройки:

- Разметка деталей первичной и вторичной камеры. Размер вторичной камеры подбираем, чтобы шамотный кирпич укладывался без подрезок. Дно первичной камеры сужается и завершается щелевой форсункой для горения газов.

- Разметка и устройство доступа воздуха. С одной стороны на воздуховод из квадратной трубы надевается вентилятор, с другой — воздух разделяется на первичный и вторичный.

Регулирование количества подаваемого воздуха осуществляется клапаном — шарик от подшипника большого диаметра, приваренный к болту или шаровый кран. Он перекрывает подачу воздуха.

- Монтаж воздуховодов первичного и вторичного воздуха. Следует учесть, что форсунка пиролизных газов сильно нагревается, эта энергия должна эффективно сниматься воздуховодами. Вторичный воздух должен быть горячим, иначе сжигание получится неровным. Сопла воздуха должны быть параллельны движению пиролизных газов.

- Пиролизный котёл имеет два выхода на дымоход — из первичной и вторичной камеры. После розжига и подачи воздуха дымоход первичной камеры перекрывается — необходимо запланировать герметичную заслонку с прижимным механизмом.

- Футеруем вторичную камеру.

- Обшиваем конструкцию водяной рубашкой толщиной 3 см. Для повышения прочности можно предусмотреть связи, все швы должны быть герметичны.

- В корне дымохода устанавливается дополнительный пластинчатый или трубчатый теплообменник. Можно использовать готовые радиаторы, но из-за возможного засорения сажей чистить их будет сложнее.

- В корпусе выполняются технологические гнёзда для датчиков температуры — в водяную рубашку, термопару можно установить в зоне тления и вторичной камере.

- Навешиваются дверцы загрузки и вторичной камеры. Напротив теплообменника на болтах крепится лючок прочистки.

- Для эстетичного вида котёл нужно покрасить, лучше использовать термостойкую краску с молотковым эффектом.

Фото 4. Напольный пиролизный котел в помещении, окрашенный в синий цвет термостойкой краской.

Правильное подключение

Пиролизный котёл имеет несколько особенностей при подключении. Разложению топлива мешает низкая температура теплоносителя, поэтому на обвязку устанавливается трехходовой клапан.

Внимание! При растопке жидкость циркулирует по малому кругу, при достижении 60 °C теплоноситель начинает греть систему отопления. Выходная труба и малый круг обязательно монтируется из металла.

Оборудование котельной

Для работы самодельного пиролизного котла потребуется оборудованное отдельное помещение — котельная.

Обязательно в котельной должен быть выход дымохода и естественная вентиляция.

Место для установки котла выбирается так, чтобы был доступ ко всем поверхностям и прочистке.

Перед топкой оборудуется площадка из несгораемых материалов, для установки котла потребуется фундамент. Подключение дымохода должно быть максимально коротким.

Сложности при сборке котла

При постройке пиролизного котла основная сложность — выбор правильного проекта и материалов. Без понимания процессов, которые протекают в топках, правильно построить котёл невозможно.

Основные ошибки, которые допускают при самостоятельном проектировании:

- Недостаточная футеровка зон сгорания. Шамотный кирпич важен, так как поддерживает постоянную температуру в зоне горения и предохраняет колосник и стенки топки от прогорания.

- Излишний теплосъем. Теплообменник должен улавливать то тепло, которое не нужно для поддержания внутренних процессов в котле. Расположение водяной рубашки рядом с зоной горения недопустимо.

- Несоответствие размеров загрузочной камеры и камеры газификации. Слишком малая камера газификации может привести к зависанию крупных поленьев.

- Неправильный размер или направление воздушных сопел. Смешивание воздуха и пиролизных газов должно быть максимально равномерным.

- Некачественно сделанная регулировка потоков первичного и вторичного воздуха, отсутствие принудительной подачи кислорода. Обязательно ставить либо дымосос или дутьевой вентилятор с регулировкой мощности.

Как проверить работу самодельного оборудования?

Итогом длительной работы по выбору проекта котла и воплощению этого проекта в жизнь будет экономичный и надёжный источник тепла. Хорошо работающий котёл обладает следующими качествами:

- Правильно подобранная мощность. Пиролиз обладает малым диапазоном регулировок. Котёл невозможно «придушить» или сильно «разогнать». Горение в этом случае либо прекращается вовсе, либо начинается в камере газификации. Поэтому мощность котла должна соответствовать теплопотерям дома.

- Возможность длительной работы в форсированном режиме. Одной закладки должно хватать на длительное время.

- Лёгкий выход на газификацию, пиролизный факел в камере дожига должен наблюдаться уже через 15–20 минут после розжига.

- Температура газов в дымоходе не должна быть выше 40–60 °C. Если температура выше — увеличиваем площадь теплообменника.

- При тестировании котла после выхода на пиролиз из дымохода должен выходить только углекислый газ и пар. Наличие тёмного дыма и запаха свидетельствует о неполном сжигании топлива.

Полезное видео

В видео демонстрируется изготовление пиролизного котла самостоятельно из заранее подготовленных материалов.

Заключение

При выборе системы отопления стоит обратить внимание на различные виды котлов и дополнительных элементов. Пиролизный котёл отлично подойдёт для получения постоянной температуры теплоносителя в отопительный сезон, не требует частого подбрасывания дров. Однако стоит знать, что для его работы понадобится электричество, котёл требователен к качеству дров.

Горелки для распыления отработанного масла | Живая Сеть Фермы

Обновление: 26.10.18. Часть 2 доступна здесь

Летний сезон отопления, вентиляции и кондиционирования подходит к концу, и в последнее время наша местная свалка переполнена старыми печами для сжигания мазута. В то время как жители Эшвилла как можно быстрее заменяют масляные горелки на современные системы тепловых насосов, сознательные строители и торговцы перерабатывают использованное оборудование, и хотя многие из этих машин полностью функционируют, несомненно, многие из них все еще оказываются на свалке.Что можно сделать, чтобы эта надежная, иногда устаревшая технология не попадала в поток отходов и использовалась с пользой? Команда biochar в Living Web в течение последнего года работала над разработкой технологии сжигания масла для чистого сжигания пиролизного масла — коррозионного, липкого и тяжелого жидкого побочного продукта производства biochar.

Обычные горелки на жидком топливе

Обычные масляные горелки обычно используются в старых домах и в районах, где системы отопления были установлены до того, как стал широко доступным природный газ.Это устройство, обычно встречающееся в подвалах, которое вытягивает масло из большого резервуара и сжигает его в камере, расположенной непосредственно под печью или котлом. Эти горелки, работающие на жидком топливе для дома (HHO), настроены на использование определенного сорта мазута, обычно называемого жидким топливом №2 (представьте себе вязкость дизельного топлива). Фактически, любая масляная печь, разработанная для мазута № 2, может принимать до 20% биодизеля без каких-либо модификаций. Местные жители WNC могут быть знакомы с биотопливом от Blue Ridge Biofuels — смесью до 20% биодизеля и мазута.Те из вас, кто живет за пределами области, где в доме есть масляные печи и котлы, могут использовать эту карту, чтобы найти дистрибьюторов биодизеля в вашем районе. Также посетите сайт Департамента энергетики, чтобы узнать о некоторых простых процедурах, таких как изменение размера форсунки, которые могут сократить расход топлива до 10%.

Эти горелки «пушечного типа» были извлечены из старых печей, вместо того, чтобы быть раздавленными на свалке. Обычные горелки на жидком топливе могут быть модифицированы для работы с более широким диапазоном видов топлива для обеспечения интенсивного нагрева многих процессов.

Как они работают?

Обычные жидкотопливные горелки представляют собой плотно укомплектованную систему компонентов: масляный насос, нагнетатель, форсунку, систему зажигания, средства управления и предохранительные механизмы. Эти горелки «пистолетного типа» работают, нагнетая очищенное масло через специальное сопло под высоким давлением, создавая туман, который воспламеняется при наличии искры высокого напряжения. Этот чрезвычайно мелкодисперсный или распыленный спрей , способствует чистому сгоранию за счет уменьшения размера частиц топлива по сравнению с воздухом для горения.Подумайте о растопке, когда разжигаете костер — при достаточном количестве воздуха для горения маленькие кусочки дров горят быстро, чисто и горячо. То же самое и с распыленной струей. Вводится нужное количество кислорода, добавляется искра, и образовавшееся пламя затем регулируется в камере сгорания, где интенсивное тепло направляется через теплообменник, нагревая воздух или воду в системе отопления жилых помещений.

Помимо улучшений в удержании пламени и обращении с воздухом для горения, очень мало что изменилось в горелке пистолетного типа за десятилетия.Конечно, при рассмотрении вопроса о добыче и распределении оставшейся у нас дешевой нефти возникают проблемы с экологией и отказоустойчивостью, особенно когда она направляется на отопление дома, где есть так много лучших вариантов. Однако эти горелки работают на удивление чисто, иначе сажа забивает небольшие проходы в типичном теплообменнике печи.

Есть еще несколько вещей, которые делают работу с этими традиционными технологиями сжигания нефти такой интересной:

- Жидкое топливо по своей сути имеет определенные преимущества: его легко хранить и дозировать для получения предсказуемой выходной мощности.Это важно для некоторых видов оборудования и просто для удобства в других.

- Чистое горение требует высоких температур — преимущество при правильном применении. Топливо для отопления с высокой температурой не всегда необходимо в системе отопления дома, но имеет решающее значение при применении в определенных областях, например, в литейном производстве на заднем дворе или в печи для обжига керамики.

- Если не указано иное, горелки пистолетного типа предназначены только для сжигания мазута № 2 (и до 20% биодизеля). Более высокие концентрации альтернативного жидкого топлива требуют модификации оборудования.К счастью, эти модификации хорошо задокументированы: отработанные моторные масла и растительные масла являются доступными альтернативами топлива.

Модернизация горелки пистолетного типа для использования альтернативного топлива требует внесения нескольких явных изменений в исходную конструкцию. В специализированных сифонных форсунках сжатый воздух используется для подачи распыляемого топлива, что предотвращает засорение и устраняет необходимость в масляном насосе. Отработанное моторное масло имеет более высокую температуру воспламенения, чем # 2 HHO, и требует дополнительного предварительного подогрева топлива. Мы используем небольшой (удивительно доступный) нагревательный элемент с ПИД-управлением на сопле для надежного запуска и стабильной работы.Детали продолжаются, и эти модификации непросто понять без некоторой предыстории и упорства. К счастью для нас, CKburners предоставляет комплекты и подробные инструкции для начинающих. Для нашего первого агрегата мы купили блочный нагреватель и комплект сифонной насадки. Для тех, кто склонен искать утилизированные материалы, можно будет модифицировать существующую масляную горелку с помощью этого комплекта всего за 400 долларов.

Модифицированная горелка пистолетного типа, разработанная для использования с отработанными моторными маслами.

Масло пиролизное

В Living Web Farms нашей конечной целью была машина, не ограничивающаяся использованием отработанных моторных масел или даже отработанных растительных масел.Нам нужна была система, которая могла бы надежно сжигать пиролизное масло — побочный продукт нашего метода медленного пиролиза для производства биоугля. При медленном пиролизе из сухой биомассы выделяются газы, поскольку она нагревается в отсутствие кислорода. Эти газы проходят через конденсационную установку и попадают в регулируемую камеру сгорания. В конденсационной установке газы, которые могут конденсироваться, выпадают в виде жидкостей, откуда они стекают в большие сборные емкости. В течение нескольких месяцев на дне этих емкостей оседают тяжелые масла и гудрон.Самым легким из этих масел является то, что мы называем пиролизным маслом, которое отделяется и хранится для использования в качестве топлива. Оставшиеся жидкие продукты, смолы и древесный уксус (или пиролиновая кислота) также отделяются в это время, где они хранятся и используются позже для различных интересных вещей.

Пиролизное масло обладает некоторыми совершенно другими качествами, которые отличают его от обычного жидкого топлива. Требуется тонкое распыление в горячую камеру сгорания. Он очень агрессивен, и его вязкость резко меняется при изменении температуры.Из наших экспериментов мы узнали, что если он нагревается выше определенного порога, он не вернется в жидкую форму. С тех пор мы узнали, что это может быть связано с повышенным воздействием кислорода, и это тоже имеет смысл, поскольку если дать ему высохнуть на солнце достаточно долго, он может создать твердый пластик, подобный оболочке. Эти характеристики становятся серьезной проблемой при проектировании соответствующей горелки. Из-за этих проблем, особенно коррозии и проблем с засорением, мы знали, что было бы неразумно «проталкивать» пиролизное масло через крошечные проходы в сопле модифицированной горелки пистолетного типа.Наши исследования в области литья металлов своими руками привели нас к горелке в стиле бабингтона.

Пиролизное масло: ценный побочный продукт производства биоугля на фермах

Горелка в стиле Бабингтона

Горелки Бабингтона

были разработаны в 1970-х годах изобретателем Робертом Бабингтоном как средство получения очень тонкого распыления при низкой скорости горения. Горелки Babington Airtronic начали появляться на рынке в 1980-х годах в качестве бытовых отопительных приборов в основном в европейских домах. Сегодня эта технология была использована военными США для удаленного приготовления пищи.Горелки Бабингтона имеют уникальную шарообразную конструкцию сопла, которая не только обеспечивает эффективное сжигание топлива, но также позволяет использовать гораздо более широкий диапазон видов топлива, требуя гораздо меньшей фильтрации, чем модифицированные обычные горелки.

Сердце горелки Бабингтона — это шарообразная форсунка. Вместо того, чтобы нагнетать масло через сопло с помощью насоса, теперь масло перекачивается через шар , где оно образует тонкую пленку, растягиваясь по поверхности шара. На экваторе шара, где масляная пленка находится в самой тонкой точке, она пересекает поток сжатого воздуха, проходящего через очень маленькое отверстие.Распыление достигается здесь, когда мелкие брызги масла проходят около точки воспламенения, вводится больше воздуха и реализуется чистое сгорание. Избыточное масло течет по шару и возвращается в емкость (иногда называемую отстойником), где оно непрерывно перекачивается обратно по шару. Оригинальные горелки бабингтона были разработаны для обеспечения высокой эффективности и малой мощности горения. Строители своими руками экспериментировали со способами регулировки тепловой мощности (и, следовательно, расхода топлива), регулируя размер и количество отверстий в шаре, расход масла и давление воздуха через сопло.

Вода, льющаяся на сопло в форме шара, когда воздух проходит через очень маленькое отверстие, образует очень мелкую струю

При нормальных температурах наше пиролизное масло слишком густое для фильтрации через стандартные масляные фильтры. Для нас реальное преимущество насадки бабингтона заключается в меньшей потребности в таком уровне тонкой фильтрации. Поскольку наше масло не протекает через обычную форсунку, топливо нужно фильтровать только в той степени, в которой его можно перекачивать. В нашей системе используется шестеренчатый насос 12 В для подачи масла из отстойника резервуара низкого давления на 2-дюймовый шар из нержавеющей стали с отверстием.Отверстие 03 ”. Предварительный нагрев применяется ко всему резервуару через теплообменник с медной спиралью, где тепло отбирается либо от очень маленького электрического водонагревателя, сделанного своими руками, либо от избыточного тепла, генерируемого системой. Обычные электроды и регулятор розжига получены от другой горелки на свалке металлолома. С помощью этой установки мы достигли очень чистого сгорания пиролизного масла при температурах до 2000 ° F в нашей камере сгорания при очень небольшом расходе топлива (½ галлона / час).

Наша камера сгорания была построена с учетом модульной конструкции.Либо горелка бабингтонского типа, либо наша модифицированная установка горелки пистолетного типа на фланце на впускной трубе. Камера сгорания функционирует как сырая печь или литейный цех с умеренным контролем температуры. Крышка легко снимается, открывая универсальный фланец для установки водонагревателя или для размещения будущих приборов, таких как сушильная машина или печь с принудительной подачей воздуха. Здесь все становится интереснее, когда мы можем максимизировать эффективность, складывая приборы друг на друга. Например, мы можем одновременно плавить алюминий в камере, нагревая воду, а затем стерилизовать питательную среду или сушить древесную стружку перед тем, как ее выбросить через дымоход.

Наша масляная пиролизная горелка в стиле бабингтона: это бак! Мы экспериментировали и продемонстрировали, что пиролизное масло может гореть чисто и горячо.

Мы создали нашу первую горелку в стиле бабингтона с целью экспериментирования. Честно говоря, это негабаритный агрегат, который еще предстоит улучшить. Система предварительного нагрева неуклюжа и требует слишком много времени для запуска системы с холода. Наша обычная система зажигания ненадежна с маслами, для которых она не предназначена.В целом, существует слишком много причин, по которым эта система может выйти из строя. Даже с нашими автоматизированными системами безопасности, это не та машина, от которой вы хотели бы отказаться надолго, а тем более оставить на ночь для обогрева теплицы.