Содержание

Самодельный пиролизный котёл чертежи, расчёт, наладка, видео — Офремонт

Котлы длительного горения прочно завоевали востребовательность у хозяев личных домов — по значению КПД они приближаются к газовому оборудованию, при этом могут быть установлены даже в каждом доме и не зависят от наличия газа и электричества. Газогенераторный котёл на твердом топливе можно выполнить своими руками, сэкономив много денег.

Отличия и преимущества

В обыкновенных дровяных котлах и печах с водяным отоплением древесина горит достаточно оперативно, и одной загрузки дров хватает на 3-4 часа. Оборудование для отопления при этом просит постоянного внимания, ведь если огонь в камере сгорания потухнет, то тепловой носитель остынет, и в доме будет холодно. Эта характерность котлов на твердотопливных элементах часто принуждает владельцев дома ставить дополнительный электрообогрев или ставить пиролизный котел.

Котлы газогенераторного типа, выделяются длительным рабочим временем на одной загрузке. Они могут применять для топлива дрова или топливные гранулы — прессованные деревообрабатывающие отходы. Продолжительность работы подобных моделей вызвана особенным рабочий режим, основанном на пиролизе.

Они могут применять для топлива дрова или топливные гранулы — прессованные деревообрабатывающие отходы. Продолжительность работы подобных моделей вызвана особенным рабочий режим, основанном на пиролизе.

Видео: рабочий принцип котла

Пиролиз — что это такое, и как его применяют в котлах

Процесс горения древесины весьма непрост. Она состоит из волокон целлюлозы, скрепленых связующим веществом — лизином. При нагревании эти связи приходят в негодность, и начинается выделение газа, а волокна дерева начинают темнеть и обугливаться. Газ, именуемый газогенераторным, имеет горючие детали, плюс к этому водород. Нагреваясь от горячей поверхности тлеющего полена, он загорается и образовывает яркий огонь.

Очень высокое содержание кислорода в зоне горения делает больше размеры пламени. Это можно заметить при открытии топочной дверки — дрова сразу начинают гореть ярче. Сгорание газогенераторных газов сопровождается энергичным выделением тепла, от чего тление дров увеличивается, и достаточно быстро они сгорают до углей. Пламя при этом достигает высоты более метра, при этом греется не только печь, но и дымотвод, а горячие, не до конца прогоревшие газы с большим содержанием сажи выходят в трубу.

Пламя при этом достигает высоты более метра, при этом греется не только печь, но и дымотвод, а горячие, не до конца прогоревшие газы с большим содержанием сажи выходят в трубу.

Конструкция котла с двумя камерами позволяет сжигать дымовые газы в индивидуальной зоне дожига. При этом дрова в зоне газогенерации тлеют продолжительно и одинаково, с стабильной температурой. Во избежание энергичного горения топлива, поступление воздуха в загрузочную камеру ограничивают при помощи заслонки. К зоне дожигания газов воздух, напротив, нагнетают, порой при помощи вентилятора, но чаще — с применением естественной тяги.

Конструкция

Внешне котел газогенераторного типа практически не отличается от твердотопливного аналога. В корпусе из стали или чугуна расположена камера сгорания, оборудованная дверкой или люком для топливной загрузки. Камера сгорания может быть разделена на камеры газогенерации и дожига применяя перегородки, но порой дробление относительное, и процессы происходят в самых различных зонах камеры сгорания.

Для очистки от золы снизу камеры топливной загрузки размещён колосник, а ниже — зольник с створкой или ящиком для сбора золы. Индивидуальной створкой для очищения оборудуется также территория дожига, так как в ней часто образуется копоть, и требуется ее очистка.

Рядом с камерой сгорания размещён теплообменный аппарат, по которому двигается подобранный для системы обогрева тепловой носитель: антифриз, тосол или специально подготовленная вода. Он оборудован 2-мя штуцерами для подсоединения труб контура отопления.

Для дымоотвода предназначается подключаемый к дымоотводу отрезок трубы, подсоединенный к камере сгорания в зоне дожига. Он может быть оборудован термопреобразователями и шибером для регулирования тяги.

Уровень автоматизации котла зависит от модели, при этом необходимо выделить, что котлы с регулированием процесса горения энергозависимы, их установка возможна только если есть наличие непрерывного снабжения электричеством.

Видео: конструкция котла с двумя камерами

youtube.com/embed/yMieIT0cgt8?feature=oembed»/>

Плюсы и минусы

- Неоспоримое хорошее качество, благодаря ему котлы длительного горения по удобству применения приближаются к газовым — это результативность и большой коэффициэнт полезного действия. Но этим список хороших качеств котла не исчерпывается, их выделяют также:

Минусы котлов газогенераторного типа:

- требовательны к влаге применяемой древесины, она не должна быть больше 20 процентов;

- просят грамотного монтажа контура отопления, о чем будет рассказано ниже;

- покупные котлы, особенно чугунные модели, очень дорогие, по стоимости сравнимы с оборудованием работающим на газу.

Как вы успели заметить, все минусы котлов с двумя камерами устранимы за счёт адекватной эксплуатации. А сделать меньше стоимость оборудования для отопления можно, сделав рукодельный котел — это вполне возможно, если сделать расчет мощности тепла, и еще отыскать готовые чертежи или их сделать собственными руками по эскизам опробованных моделей.

Чертежи и описание

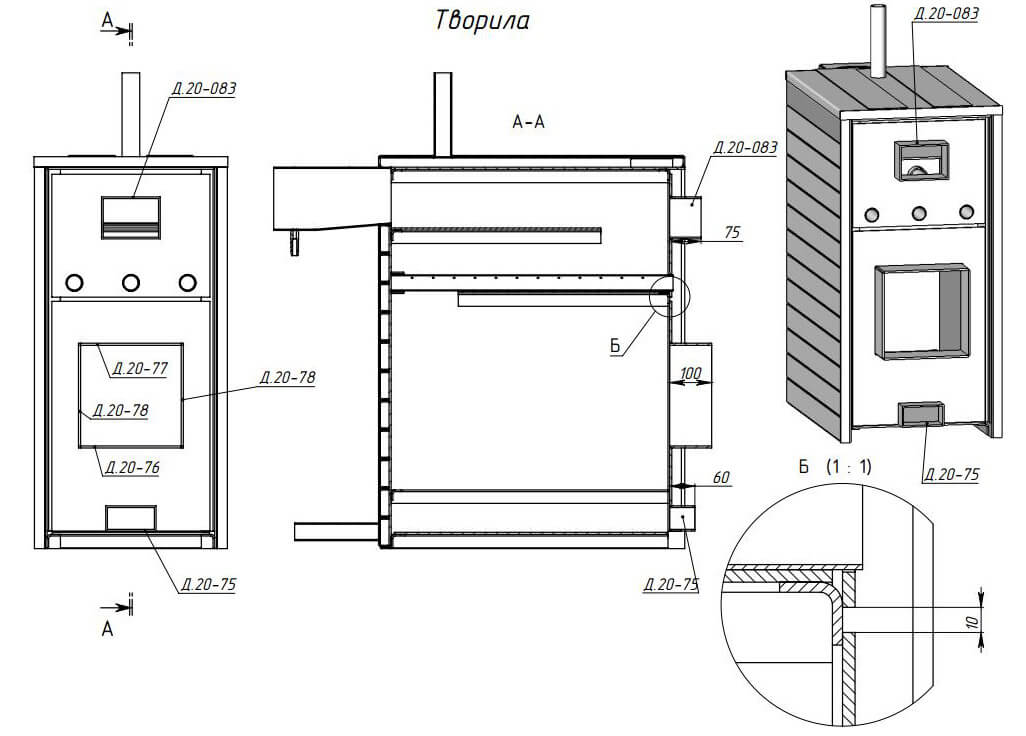

Предлагаемый для сборки рукодельный котел, представленный на чертеже, сделан собственными руками по типу котла с двумя камерами верхнего горения с принудительным наддувом воздуха в топку.

Принцип его действия такой:

- в топливник через дверку, размещенную в верхней части корпуса, укладывают разовую порцию топлива и разжигают их сверху;

- вентилятор-дымосос, установленый сверху корпуса, направляет выдиляющийся при возгорании дым в камеру дожигания;

- там происходит конечное догорание газов и находящихся в них горючих включений;

- дым отводится через дымовой отрезок трубы, находящийся в задней части котла, в дымотвод;

- зола, образующаяся при камере сгорания, через колосниковую решётку попадает в зольник, который находится ниже топочной камеры;

- камеру сгорания окружает водяная рубашка, играющая роль теплообменного аппарата и термической изоляции стенок котла;

- вода в теплообменный аппарат поступает через нижний патрубок для соединения, находящийся в задней части котла, а отводится в систему — через верхний;

- на верхней плоскости котла размещён контроллер, дающий возможность настраивать режим, а в середине теплообменного аппарата — датчик температуры.

На чертеже продемонстрированы габариты котла и определения его конструктивных частей. Часть размеров отмечена буквенным кодом — их уточняют по таблице и подбирают по желаемой мощности котла. Данные размеры установлены тепловым расчетом, от них зависит правильная и бесперебойная его работа.

Материалы и инструмент, нужные для сборки

- Корпус котла выполняют собственными руками из стали на основе листа и труб сделанных из металла при помощи сварки. Благодаря этому перед его изготовлением нужно приготовить:

Материалы и их ориентировочное кол-во:

- 3 стального листа классического размера 1250х2500 мм, толщина 4-5 мм, лучше холодный прокат — его меньше ведет при скачках температуры;

- 2 листа стали оцинкованной 1250х2500 мм, толщина 1,5-2 мм;

- железная труба O32 мм, толщина стенок 3,2 мм;

- трубы из металла O57 мм, толщина стенок 3,5 мм;

- железная труба O159 мм, толщина стенок 4,5 м, вся длина 0,5 м;

- труба профильная 2-ух сортотипов: 60х30х2 и 80х40х2;

- фурнитуру для дверок — ручки, задвижки;

- крепежные изделия;

- огнеупорный кирпич для футеровки камеры сгорания;

- асбестовый шнур для термической изоляции дверки.

Точное кол-во материала нужно узнать по рабочим чертежам. По мимо этого, нужно приготовить дымосос — вентилятор требуемой мощности, термодатчик, контроллер и источник бесперебойного питания на

220 В. Мощность вентилятора определяется при помощи расчета.

Для снижения веса котла для внешних стенок теплообменного аппарата можно взять сталь толщиной 2 мм. Они греются меньше, чем до 100 градусов, благодаря этому не предрасположены к деформации.

Технология сборки

- Очередность операций может быть разной, но навык специалистов показывает, что сборку котла собственными руками лучше проводить так:

В отверстия на задней стенке котла приваривают штуцера для водоподачи в систему.

В отверстия на задней стенке котла приваривают штуцера для водоподачи в систему.На этом сборка котла завершена, и можно включать его к системе обогрева и приступить к наладке.

Подключение котла к контуру отопления

Пиролизные котлы, выполненные собственными руками, как правило будут работать в системах с естественной или циркуляцией принудительного типа — их конструкция очень надежна. Системы с конвективной циркуляцией устанавливаются с соблюдением наклонного угла труб, с принудительной — с подключением циркулярного насоса необходимой мощности, которая определяется расчетом.

Из-за подверженности к низкотемпературной коррозии теплообменного аппарата рекомендуется в первую очередь контролировать водную температуру на входном штуцере. Она не должна спускаться ниже 60 градусов по Цельсию. Для того, чтобы поддержать ее в таких пределах, между прямой и обратной трубой выполняют перемычку, благодаря которой обратку разбавляют горячей водой до необходимой температуры.

Наладка и включение

Перед включением котла в работу нужно заполнить систему носителем тепла. Наладка заключается в подборе режима воздушной подачи в камеру дожига, таким образом изменяется интенсивность горения газов и температура в камере сгорания.

Косвенно можно определить допустимость рабочего режима по дыму, выходящему из трубы: если у него нет резкого запаха и серого оттенка, значит, горючее горит полностью, и режим подобран правильно.

Первые два-три дня рукодельный котел функционирует в режиме тестирования. В данное время лучше не оставлять его без присмотра и применять исключительно качественное горючее, а камеру загружать на 2/3 загрузки. После тестирования котел можно запускать на всю мощность и наслаждаться теплом в доме.

gidpopechkam.ru

пошаговая инструкция создания самодельного устройства с верхней загрузкой с чертежами

За красивым пламенем горящих дров прячется сложный химический процесс.

На самом деле, горят не твёрдые дрова, а газы, которые выделяются из них при высокой температуре. Этот процесс получил название пиролиза.

Этот процесс получил название пиролиза.

Из чего состоит пиролизный котёл

Принцип разложения топлива и дожиг получившихся газов используется в пиролизных котлах. Сгорание происходит при высокой температуре и полностью.

Конструкция таких котлов сложнее обычных колосниковых, они дороже, но гораздо эффективнее.

Пиролизный котёл состоит:

- Из первичной камеры. Она напоминает топку обычного котла, в которую загружается топливо. В зависимости от конструкции горение может происходить как внизу топливной камеры, так и сверху вниз.

- Вторичной камеры. В ней происходит смешивание пиролизных газов с вторичным нагретым воздухом и жаркое горение получившейся смеси. Благодаря высокой температуре происходит полное окисление углерода до углекислого газа.

- Системы поступления, разделения и подогрева воздуха. Бывают котлы на естественной тяге или с принудительной подачей воздуха.

- Системы теплообмена и дымоудаления.

- Автоматики управления.

Как работает газогенераторное оборудование с верхней загрузкой?

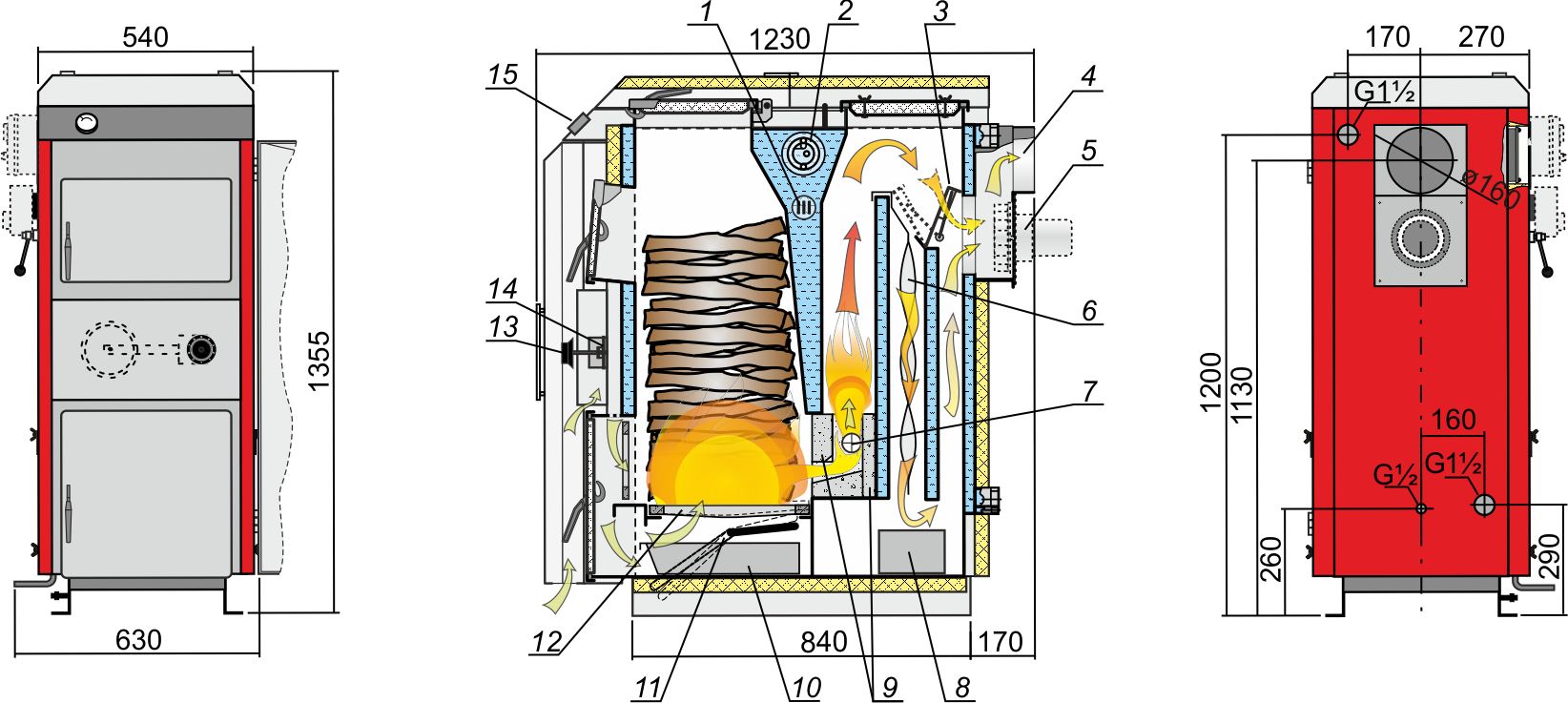

Дрова в пиролизном котле с верхней загрузкой сгорают так:

- Загруженная топка поджигается, пламя на естественной тяге нагревает топку до температуры в первичной камере 60 °C.

- Закрывается дверца, включается подача первичного воздуха. За несколько минут температура в очаге горения достигает 600 °C — оптимальный режим для разложения газов. Дрова тлеют при недостатке кислорода.

Фото 1. Загруженная дровами топка пиролизного котла, пламя нагревает ее при естественной тяге до 60 °C.

- Во вторичную камеру подаётся предварительно пропущенный через пламя первичной камеры воздух. Горячие газы смешиваются, получается смесь со стехиометрическим числом – оптимальным соотношением воздуха и горючего газа.

- Проходя через форсунку, смесь воспламеняется и горит с выделением большого количества тепла. Часть тепла расходуется на поддержание горения в первичной камере.

- Тепло улавливается системой теплообменников, выделяемый углекислый газ удаляется через дымоход.

Делаем устройство своими руками: пошаговая инструкция

Высокая стоимость заводского пиролизного котла побуждает народных умельцев к сооружению копий заводских котлов своими руками или самостоятельному поиску инновационных технических решений. Процесс постройки такого оборудования сложный, но интересный.

Выбираем схему и чертеж

Перед началом работ самый ответственный этап — выбор проекта. По возможности стоит приобрести уже испытанный готовый проект, чтобы не набивать шишки на своём опыте.

Фото 2. Схема самостоятельной сборки пиролизного котла с дымоходным каналом и верхней загрузочной дверцей.

Что следует учесть при проектировании и создании чертежа:

- Мощность горелки. Она зависит от площади первичной камеры сгорания и размера топки, а также от интенсивности нагнетания кислорода.

- Размер топки. От неё зависит, сколько топлива будет заправлено, а значит – сколько времени котёл будет работать без подзарядки.

- Вид наддува. Бывают котлы на естественной тяге, но они не обеспечивают стабильного горения газов. На котёл можно установить как вентилятор наддува, так и дымосос.

- Вид теплообменника. Выходящее тепло должно эффективно улавливаться. Водяная рубашка или пластинчатый теплообменник на выхлопе хорошо справятся с задачей.

- Футеровка первичной и вторичной камеры, а также способ регулирования первичного и вторичного воздуха.

Фото 3. Пример чертежа пиролизного котла длительного горения с указанными размерами. Вид сбоку и спереди.

Вид сбоку и спереди.

Вам также будет интересно:

Материалы и инструменты

Для постройки пиролизного котла своими руками нам понадобятся:

- Листы высоколегированной стали толщиной 4 мм. Их легче сваривать, они не прогорят от высокой температуры.

- Вентилятор принудительного наддува и автоматика.

Справка! Вариант дороже — заводской вентилятор и контроллер плавной регулировки, вариант дешевле – вентилятор отопителя автомобиля, ступенчатый регулятор и простейший шибер для точной регулировки.

- Материал для футеровки. Вторичная камера сгорания обязательно отделывается огнеупорной прослойкой, так как температура горения пиролизных газов — 1200 °C. Это может быть каолиновая вата, или шамотный кирпич.

- Датчик давления и температуры.

- Трубы, фитинги, пруты, завесы, шарик для клапана, термоустойчивая краска.

Чтобы построить котёл, нужна оборудованная слесарная мастерская. Мастеру понадобятся навыки разметки и подгонки деталей, умение читать чертежи и кроить металл.

Нам понадобятся:

- Инструменты для обработки и соединения металла. Углошлифовальная машинка, сварочный аппарат, электроды. Идеально, если детали будут раскроены по заказу на лазерном станке с ЧПУ — это добавит красоты и облегчит задачу.

Внимание! Соблюдайте правила безопасной эксплуатации инструментов. Следите за целостью изоляции проводов, следите за направлением искр при резке металла.

- Измерительные приборы: циркуль, линейка, уголок, рулетка.

- Инструменты для обработки шамотного кирпича: диск для УШМ с твердосплавными напайками.

Ход работ

Пошаговая инструкция постройки:

- Разметка деталей первичной и вторичной камеры.

Размер вторичной камеры подбираем, чтобы шамотный кирпич укладывался без подрезок. Дно первичной камеры сужается и завершается щелевой форсункой для горения газов.

Размер вторичной камеры подбираем, чтобы шамотный кирпич укладывался без подрезок. Дно первичной камеры сужается и завершается щелевой форсункой для горения газов. - Разметка и устройство доступа воздуха. С одной стороны на воздуховод из квадратной трубы надевается вентилятор, с другой — воздух разделяется на первичный и вторичный.

Регулирование количества подаваемого воздуха осуществляется клапаном — шарик от подшипника большого диаметра, приваренный к болту или шаровый кран. Он перекрывает подачу воздуха.

- Монтаж воздуховодов первичного и вторичного воздуха. Следует учесть, что форсунка пиролизных газов сильно нагревается, эта энергия должна эффективно сниматься воздуховодами. Вторичный воздух должен быть горячим, иначе сжигание получится неровным. Сопла воздуха должны быть параллельны движению пиролизных газов.

- Пиролизный котёл имеет два выхода на дымоход — из первичной и вторичной камеры.

После розжига и подачи воздуха дымоход первичной камеры перекрывается — необходимо запланировать герметичную заслонку с прижимным механизмом.

После розжига и подачи воздуха дымоход первичной камеры перекрывается — необходимо запланировать герметичную заслонку с прижимным механизмом. - Футеруем вторичную камеру.

- Обшиваем конструкцию водяной рубашкой толщиной 3 см. Для повышения прочности можно предусмотреть связи, все швы должны быть герметичны.

- В корне дымохода устанавливается дополнительный пластинчатый или трубчатый теплообменник. Можно использовать готовые радиаторы, но из-за возможного засорения сажей чистить их будет сложнее.

- В корпусе выполняются технологические гнёзда для датчиков температуры — в водяную рубашку, термопару можно установить в зоне тления и вторичной камере.

- Навешиваются дверцы загрузки и вторичной камеры. Напротив теплообменника на болтах крепится лючок прочистки.

- Для эстетичного вида котёл нужно покрасить, лучше использовать термостойкую краску с молотковым эффектом.

Фото 4. Напольный пиролизный котел в помещении, окрашенный в синий цвет термостойкой краской.

Правильное подключение

Пиролизный котёл имеет несколько особенностей при подключении. Разложению топлива мешает низкая температура теплоносителя, поэтому на обвязку устанавливается трехходовой клапан.

Внимание! При растопке жидкость циркулирует по малому кругу, при достижении 60 °C теплоноситель начинает греть систему отопления. Выходная труба и малый круг обязательно монтируется из металла.

Оборудование котельной

Для работы самодельного пиролизного котла потребуется оборудованное отдельное помещение — котельная.

Обязательно в котельной должен быть выход дымохода и естественная вентиляция.

Место для установки котла выбирается так, чтобы был доступ ко всем поверхностям и прочистке.

Перед топкой оборудуется площадка из несгораемых материалов, для установки котла потребуется фундамент. Подключение дымохода должно быть максимально коротким.

Подключение дымохода должно быть максимально коротким.

Сложности при сборке котла

При постройке пиролизного котла основная сложность — выбор правильного проекта и материалов. Без понимания процессов, которые протекают в топках, правильно построить котёл невозможно.

Основные ошибки, которые допускают при самостоятельном проектировании:

- Недостаточная футеровка зон сгорания. Шамотный кирпич важен, так как поддерживает постоянную температуру в зоне горения и предохраняет колосник и стенки топки от прогорания.

- Излишний теплосъем. Теплообменник должен улавливать то тепло, которое не нужно для поддержания внутренних процессов в котле. Расположение водяной рубашки рядом с зоной горения недопустимо.

- Несоответствие размеров загрузочной камеры и камеры газификации. Слишком малая камера газификации может привести к зависанию крупных поленьев.

- Неправильный размер или направление воздушных сопел.

Смешивание воздуха и пиролизных газов должно быть максимально равномерным.

Смешивание воздуха и пиролизных газов должно быть максимально равномерным. - Некачественно сделанная регулировка потоков первичного и вторичного воздуха, отсутствие принудительной подачи кислорода. Обязательно ставить либо дымосос или дутьевой вентилятор с регулировкой мощности.

Как проверить работу самодельного оборудования?

Итогом длительной работы по выбору проекта котла и воплощению этого проекта в жизнь будет экономичный и надёжный источник тепла. Хорошо работающий котёл обладает следующими качествами:

- Правильно подобранная мощность. Пиролиз обладает малым диапазоном регулировок. Котёл невозможно «придушить» или сильно «разогнать». Горение в этом случае либо прекращается вовсе, либо начинается в камере газификации. Поэтому мощность котла должна соответствовать теплопотерям дома.

- Возможность длительной работы в форсированном режиме. Одной закладки должно хватать на длительное время.

- Лёгкий выход на газификацию, пиролизный факел в камере дожига должен наблюдаться уже через 15–20 минут после розжига.

- Температура газов в дымоходе не должна быть выше 40–60 °C. Если температура выше — увеличиваем площадь теплообменника.

- При тестировании котла после выхода на пиролиз из дымохода должен выходить только углекислый газ и пар. Наличие тёмного дыма и запаха свидетельствует о неполном сжигании топлива.

Полезное видео

В видео демонстрируется изготовление пиролизного котла самостоятельно из заранее подготовленных материалов.

Заключение

При выборе системы отопления стоит обратить внимание на различные виды котлов и дополнительных элементов. Пиролизный котёл отлично подойдёт для получения постоянной температуры теплоносителя в отопительный сезон, не требует частого подбрасывания дров. Однако стоит знать, что для его работы понадобится электричество, котёл требователен к качеству дров.

Отопительный котел своими руками: чертежи

Пиролизный газогенераторный котел

Всё это богатство: схемы, чертежи, инструкции — мы обычно начинаем искать, когда встаем перед лицом непростой, но животрепещущей задачи инженерно-технического свойства. Таковой, безусловно, является и задача оборудования своими руками системы отопления в собственном доме. Можно ли самостоятельно установить или даже изготовить своими руками полноценный эффективный отопительный котел? — спрашивают наши читатели.

— Конечно, можно. Никто не осмелится утверждать, что это просто. Но это возможно.

В этом убеждают весьма основательные и вполне квалифицированные советы и видеоматериалы тех наших «самодельщиков», кто решил поделиться своими наработками с другими.

Наработки эти у всех разные и, соответственно, заслуживают разного внимания — у кого-то действительно ценные советы по постройке отопительного котла, а кто-то находится в «первом приближении» к решению этой задачи.

Для того, чтобы не терять драгоценное время, мы подобрали для вас наиболее интересные и глубокие видеофильмы, отражающие опыт постройки отопительных котлов своими руками. Приглашаем посмотреть и выбрать для себя самое подходящее, исходя прежде всего из ваших представлений о своей собственной квалификации в данном вопросе — ведь каждый из нас лучше всего представляет, на что реально способен.

Когда перед нами со всей очевидностью встал вопрос о том, как и чем топить наш загородный дом, ответ появился скоро. Стало очевидно, что наиболее оптимальным будет изготовить твердотопливный шахтный котел длительного горения собственными силами. О том, как это удалось, смотрите видео.

Самодельный пиролизный котел

Схема пиролизного котла

youtube.com/embed/7_-xwzolii4″ frameborder=»0″ allowfullscreen=»»/>

Котел на естественной тяге: опыт изготовления

Данное видео, конечно, дает в известной мере представление о том, что удалось сделать автору проекта.

Проект, вызывающий, пожалуй, самый большой интерес у наших умельцев, — самодельные котлы на отработке (отработанном масле). Оно и понятно. Отработка, если даже и не совсем бесплатное, то уж самое дешевое топливо. А для тех, кто имеет доступ к автомастерским и автосервисам, оно действительно бесплатное.

Идея утилизации отходов в доходы таким способом, конечно, заинтересовала производителей отопительного оборудования. И сегодня приборы, работающие на отработанном масле, уже прочно заняли свою рыночную нишу. Но мастеровитые соотечественники из тех, кто «с руками и головой», столь увлеклись экономической привлекательностью этой идеи, что самодельные котлы на отработанном масле делаются и явно будут делаться повсеместно на просторах необъятной Родины.

Для изготовления котла на отработке своими руками вам потребуется достаточно большой вместимости тяжелый котел и собственно отработанное масло. Все остальное во многом зависит от смекалки мастера и доступного ассортимента старых запчастей в заначке. Здесь возможны самые многообразные варианты. Вот примерный реестр того, что на практике используют самодельщики для создания подобных агрегатов (повторюсь: это не обязательные элементы, но возможные):

компрессор промышленного холодильника, трубки от пневматических тормозов КАМАЗа, вентилятор от автомобильной печки и сама печка, тормозные диски, краскопульт, штыри, стальные полосы, свечи, катушка, асбестовый шнур, фрагменты тормозного барабана от грузовика и т.д.

Смотрим видео, учимся, делаем выводы:

» пиролизный котел своими руками. чертежи пиролизных котлов.

самодельные газогенераторные установки профик-юг — кондюки одесса, системы отопления

самодельные газогенераторные установки профик-юг — кондюки одесса, системы отопления

Пиролизный котел своими руками сделать не так просто, как кажется на 1-ый взор. Если разобраться в том, что такое пиролизный котёл, становится ясно, почему. Не достаточно спаять электрическую схему управления (либо приобрести от промышленного эталона, к примеру от vitoligno-100-s).

«>

Чертежи пиролизных котлов подразумевают не только лишь сварку жаропрочного железа либо легированной стали (особенной нержавейки) шириной более 8 мм.

Качество самодельной газогенераторной установки может быть недостаточно для размеренного контролируемого процесса пиролиза (выделения газа).

Для пиролизного горения нужно сделать особенные очень постоянные условия: температура обогрева дров с учётом их влажности (вода, испаряется из дров и уносит с собой неограниченное количество энергии), контролируемый доступ воздуха… Все пиролизные котлы имеют приточный, а лучше вытяжной вентилятор и потому горение находится в зависимости от электроэнергии, работа без вентилятора невозможна, потому что дым движется сверху вниз — естественной тяги быть не может, потому стоит заблаговременно запастись источником бесперебойного питания UPS. Электроника обеспечивает компромисс меж недочетом воздуха (кислорода) для выделения газа и завышенной температурой пиролизного горения, по другому исчезает пиролиз и котёл перевоплотится в обычной на дровах. Разработчики из Viessmann достигнули в своих котлах Vitolig 200 способности регулирования мощности от 50 до 100% что само по себе уже является огромным достижением с помощью массивного вытяжного вентилятора с плавным (четким) регулированием частоты вращения. Способности современных материалов термоизоляции котла с таковой высочайшей температурой не позволяют получить тепла от экономичного варианта пиролизного котла меньше чем 13 кВт. А если столько не нужно, употребляются батареи тепла на воде, чтоб дрова не довели котёл до кипения. Самостоятельное изготовка котла может быть, но не факт, что он сумеет работать на высочайшем КПД из котлов этого же класса промышленного эталона. Найти качество хоть какого пиролизного котла можно по дыму в дымопроводе. Если дым не имеет аромата противного угарного газа на всём рабочем спектре мощностей, этот котёл с очень вероятным КПД для этого класса устройств.

Электроника обеспечивает компромисс меж недочетом воздуха (кислорода) для выделения газа и завышенной температурой пиролизного горения, по другому исчезает пиролиз и котёл перевоплотится в обычной на дровах. Разработчики из Viessmann достигнули в своих котлах Vitolig 200 способности регулирования мощности от 50 до 100% что само по себе уже является огромным достижением с помощью массивного вытяжного вентилятора с плавным (четким) регулированием частоты вращения. Способности современных материалов термоизоляции котла с таковой высочайшей температурой не позволяют получить тепла от экономичного варианта пиролизного котла меньше чем 13 кВт. А если столько не нужно, употребляются батареи тепла на воде, чтоб дрова не довели котёл до кипения. Самостоятельное изготовка котла может быть, но не факт, что он сумеет работать на высочайшем КПД из котлов этого же класса промышленного эталона. Найти качество хоть какого пиролизного котла можно по дыму в дымопроводе. Если дым не имеет аромата противного угарного газа на всём рабочем спектре мощностей, этот котёл с очень вероятным КПД для этого класса устройств. Завышенные требования экологической чистоты воздуха в Германии не позволяют создавать пиролизные котлы с низким КПД либо нестабильного горения.

Завышенные требования экологической чистоты воздуха в Германии не позволяют создавать пиролизные котлы с низким КПД либо нестабильного горения.

Конструкция (устройство) котла имеет ряд материалов, изготовленных по технологиям из различных областей техники. Каналы первичного воздуха должны быть изготовлены из жаропрочной стали либо из огнеупорной глины (лучше из глины — шамота). Форсунка камеры сгорания глиняная , а лучше из карбида кремния без примесей. Асбестовый канат для уплотнения щелей дверц.

Это продиктовано критериями процесса пиролиза при температуре более высочайшей, чем обыденное сгорание дров. Не много того, мокроватые дрова могут не довести котёл до режима действенной работы — генерации газа.

Пиролиз при определённых критериях появляется и в моём закрытом камине. Смотрится это так: при высочайшей температуре в топке из торца полена начинает активно выдуваться струя пламени голубого колера (как у газовой конфорки), а полено не пылает, нет – оно тает, на очах уменьшаясь в размере!

Описание конструкции пиролизного котла:

A – Теплообменник с трубчатым щитком

B – Загрузочная камера для дров

C – Отверстия для первичного воздуха (воздух тления дров)

D – Контроллер vitotronic 100

E – Заслонка для вторичного воздуха (воздух горения газа)

F – Заслонка для первичного воздуха

G — Отверстие для удаления золы и очистки

H — Канал сгорания из шамота (исключительное качество горения)

K — Подача вторичного воздуха

L — Камера сгорания из карбида кремния (долговечность и надёжность)

Схема пиролизного котла для отопления столярных цехов, столярных мастерских,столярок, помещений для обработки дерева, для систем сушки древесной породы, сушильных камер:

Управление по установке пиролизного газогенераторного котла Vitoligno-s.

Не считая котла также принципиально помещение, отведенное под котельную, потому уместно ознакомиться с требованиями к котельным на котлах на твёрдом горючем.

Комментирование и размещение ссылок запрещено.

Пиролизный котел по схеме Беляева мощностью в 25-40кВт своими руками

Пиролизный котел

Содержание:

В современной газифицированной России остается достаточно много регионов, где единственным возможным видом топлива остаются дрова и уголь.

Альтернативой неудобным твердотопливным котлам является отопление помещений при помощи электроэнергии, однако этот способ достаточно дорог.

В последнее все время на смену твердотопливным котлам все чаще приходят пиролизные котлы, работающие на прессованных брикетах и древесине. Стоимость такого оборудования на порядок выше, однако, пиролизный котел доступно сделать самостоятельно, значительно сэкономив, таким образом, свой бюджет.

Делая котел своими руками, вы можете быть уверены в качестве прибора, а также не ограничены строгими рамками характеристик готовой продукции.

Принцип работы, достоинства и недостатки

В основе работы устройства лежит пиролиз топлива. Процесс пиролиза – это сжигание топлива при температуре от 200 до 800 градусах по Цельсию в условиях недостатка притока кислорода. При подобном сжигании происходит разложение сухого дерева на три составляющих – твердый остаток, кокс и пиролизный газ.

Газ впоследствии смешивается с кислородом, вызывая тем самым более активное горение. Экзотермическая реакция пиролиза является более эффективной простого горения угля.

Также стоит отметить высокую экологичность установки – пиролизный газ вступает во взаимодействие с углекислым газом, выделяемым в процессе горения, и практически сводит на нет выделение вредных веществ в атмосферу.

Твердый остаток древесины также сгорает, выделяя достаточное количество энергии. Экзотермический процесс сопровождается выделением тепловой энергии, которая используется в установке для просушки топлива и воздуха.

youtube.com/embed/uKshq2tUe84?rel=0″ allowfullscreen=»» frameborder=»0″/>

Достоинства:

- Длительное время поддержания выделения тепловой энергии автономно. Это обусловлено высоким КПД установки и большим объемом камеры для загрузки топлива.

- Высокая экологичность – практически не выделяет вредных химических соединений.

- Возможность использовать в качестве топлива резину, ДСП и полимерные пластмассы, тем самым утилизируя их.

Важно: Не превышайте предельно допустимое процентное соотношение данного вида топлива с древесиной. Оно должно равняться 70% древесины и 30% полимеров.

Недостатки:

- Высокая стоимость пиролизного котла, хотя значительная экономия возможна при самостоятельном изготовлении отопительной установки.

- Большие габариты в сравнении с другими видами отопительных приборов.

- Обязательное условие использования сухой древесины, иначе полезное действие установки резко падает так, как часть тепловой энергии выходит с паром.

- Обязательное подключение к электричеству. Работа котла связана с использованием электрического вентилятора, обеспечивающего дополнительную тягу. Этот недостаток не позволяет использовать котел в не электрифицированных районах.

Внутреннее устройство и элементы

Внутреннее устройство

Конструктивная особенность пиролизного котла заключается в наличие 2-х камер для сгорания топлива. Такая необходимость обусловлена особенностями процесса пиролиза.

Первая камера сгорания необходима непосредственно для пиролиза топлива. Процесс разложения древесины на составляющие возможен только при низком проценте содержания кислорода.

Газы, полученные в результате пиролиза, попадают в следующую камеру сгорания с принудительным притоком кислорода, обеспечивающим более качественное горение.

Разделяются две камеры колосником, на который происходит укладка брикетов. Повышенное аэродинамическое сопротивление в топке обязывает применять принудительное нагнетание воздуха при помощи дымососа или вентилятора.

Расходные материалы и необходимый инструмент

Пример самодельного котла

Сборка котла дело не простое. Прежде чем приступать к самостоятельному изготовлению установки нужно внимательно ознакомиться со всеми нюансами и реально оценить свои возможности.

Если вы все же решились осуществить сборку пиролизного котла своими руками, то ваша экономия составит около 2000 долларов.

Сборку котла своими руками производят многие народные умельцы. Благодаря этому в сети можно найти достаточно много открытой информации на тему пиролизных котлов. Однако не все из них делятся информацией бесплатно. Некоторые из Кулибиных осуществляют продажу готовых проектов собственной разработки или же оказывают платные консультации.

Что же, это право авторства, ведь сам процесс разработки и воплощение работающей схемы в жизнь труд не легкий. Для начала следует, изучить все открытые источники и если вы почувствуете недостаток информации, то сможете прибегнуть к платной помощи.

Однако, даже в случае затрат на покупку готового проекта вы значительно сэкономите нежели потратили бы на промышленный котел.

Инструменты, которые вам понадобятся:

- Сварочный аппарат постоянного тока.

- Электрическая дрель.

- Две болгарки — большая (под круг 230) и малая под круг 125

Необходимые расходные материалы на постройку:

- Листы металла, толщиной 4 мм.

- Трубы диаметром 5,7 см (7-8 м).

- Трубы диаметром 15,9 см (0,5 м)

- Огнеупорный кирпич – 15 штук

- Трубы диаметром 3,2 см (1 м)

- Профтруба 60 на 30 (1,5 п.м)

- Полоска стали, 20 см на 7,5 м (толщина стали 4 мм)

- Профтруба 80 на 40 (1 п.м)

- 5 упаковок электродов для сварочного аппарата

- Полоса стали 0,8 см 1 п.м

- Отрезные круги диаметром 125мм -10штук

- Шлифовальные круги диаметром 125мм – 5 штук

- Вентилятор, для организации тяги

- Температурный датчик

youtube.com/embed/eDzimMPrmCw?rel=0″ allowfullscreen=»» frameborder=»0″/>

Вот и все, что понадобится вам для сборки собственной пиролизной установки.

Схема сборки устройства и монтаж по правилам ТПБ

Схема сборки и размеры элементов

Прежде чем начать сборку установки требуется составить план — смеху будущего устройства и сделать чертежи и необходимые расчеты. Если вы совсем новичок и никогда не делали ничего подобного, рекомендуется не заниматься разработкой схемы устройства самостоятельно.

Обозначение элементов

Лучшим вариантом будет взять из открытых источников уже готовую и проверенную схему котла и внести в нее изменения, в соответствии со своими потребностями.

Таблица размеров и мощностей

За основу можно взять схему пиролизного котла Беляева, которую легко отыскать в сети.

Данная схема позволит собрать устройство мощностью 40кВт. Вносить принципиальные изменения в конструкцию котла не стоит, если только вы не инженер, специализирующийся на разработке тепловых установок. Важно при любом внесении изменений оставить неизменным внутренний размер камеры горения.

Важно при любом внесении изменений оставить неизменным внутренний размер камеры горения.

Помните: При первом пуске пиролизного котла определите его коэффициент полезного действия. Оценить КПД можно по запаху дыма из тяговой трубы – отсутствие примесей угарного газа свидетельствует о достаточно высоком показателе.

Выбор пиролизного котла для дачного отопления имеет ряд преимуществ, однако главным из них является возможность использования в качестве теплоносителя воздух, вместо воды. Такой способ отопления предохранит трубы от замерзания зимой и не потребует слива системы. При отоплении воздухом создается такая же замкнутая система труб, как и при водяном отоплении.

Установка котла после сборки требует соблюдения требований пожарной безопасности. Нарушение данных требований влечет за собой большой риск получения не только материального ущерба, но и ставит под угрозу жизнь и здоровье людей, проживающих в доме.

- Под отопительное оборудование должна быть отведена отдельная комната, являющаяся не жилой.

- Под отопительной установкой обязательно должно быть прочное каменное основание – кирпич или бетонная стяжка.

- Камеры топок должны быть дополнительно защищены металлическим листом толщиной не менее 2-х мм.

- Котел должен быть установлен на расстоянии от стен (минимально допустимое – 20см)

- Помещение, отведенное под котельную, должно быть оборудовано дополнительной вентиляцией (площадь отверстия вентиляции не менее 100 см)

Совет: дымоход следует дополнительно утеплить минеральным утеплителем. Это необходимо для предотвращения его разрушения вследствие охлаждения газов и образования конденсата и дегтевого налета

Мало места для котла? Поставьте печь!

Пиролизная печь

Для владельцев маленьких дачных домиков, где нецелесообразно устанавливать полноценный котел из-за малой площади стоит обратить свое внимание на пиролизную печь.

Принцип работы печи тот же, что у котла и основан на горении древесины.

Для изготовления такой печи вам потребуются следующие материалы:

- Керамический кирпич около 400 шт.

- Шамотный кирпич около 100 шт.

- Лист стали толщиной 4 мм (6 на 1,5 метра)

- Вентилятор для нагнетания воздуха

- 3 чугунных колосника.

- Регулятор температуры (рычаг).

- Металлические дверцы для топки и поддувала.

Из перечисленных материалов вы сможете собрать печь мощностью 15-25 кВт. Такая печь с легкостью создаст тепло в маленьком дачном домике площадью до 60 квадратных метров.

Из этих материалов у вас получится печь, мощностью до 25 кВт. При необходимости отапливать меньший объем достаточно уменьшить размеры печи под вашу площадь.

Большинство людей отказались от дровяного отопления в пользу газификации по причине автономности последнего. Однако в загородном дачном домике, где не требуется проживать постоянно потрескивание поленьев в огне, и особое тепло создаст уют и гармоничную обстановку. Дача это место где люди отдыхают от городской суеты. Отопление на дровах будет особенно актуальным.

Отопление на дровах будет особенно актуальным.

Котел отопления своими руками: описание и чертежи

Проектируя систему отопления для частного дома, многие владельцы для того, чтобы сократить расходы на покупку оборудования, предпочитают самодельные котлы отопления заводским. Действительно, заводские агрегаты стоят достаточно дорого, а сделать котёл на дровах своими руками вполне по силам, если у вас имеются грамотные чертежи и есть навыки обращения с инструментами для механической обработки материалов, а также со сварочным аппаратом.

Схема работы водогрейных котлов, как правило, универсальна – тепловая энергия, которая выделяется при сгорании топлива, передаётся на теплообменник, откуда идёт на отопительные приборы для обогрева дома. Конструкция агрегатов может быть самой разной, как используемое топливо и материалы для изготовления.

Пиролизные котлы длительного горения

Схема работы пиролизного устройства длительного горения основана на процессе пиролиза (сухой перегонки). В процессе тления дров выделяется древесный газ, который сгорает при очень высокой температуре. При этом выделяется большое количество тепла – оно идёт на обогрев водяного теплообменника, откуда поступает через магистраль в отопительные приборы для обогрева дома.

В процессе тления дров выделяется древесный газ, который сгорает при очень высокой температуре. При этом выделяется большое количество тепла – оно идёт на обогрев водяного теплообменника, откуда поступает через магистраль в отопительные приборы для обогрева дома.

Твердотопливные пиролизные котлы – достаточно дорогое удовольствие, поэтому многие владельцы для своего дома предпочитают изготовить самодельный котёл отопления.

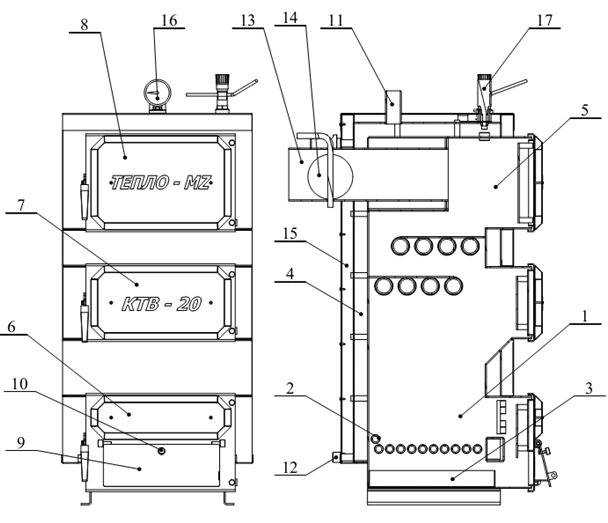

Конструкция такого агрегата довольно проста. Твердотопливные пиролизные котлы состоят из следующих элементов:

- Камера загрузки дров.

- Колосник.

- Камера сгорания летучих газов.

- Дымосос – средство обеспечения принудительной тяги.

- Теплообменник водяного типа.

Дрова помещают в загрузочную камеру, поджигают и закрывают заслонку. В герметичном пространстве при тлении дров образуются азот, углерод и водород. Они поступают в специальный отсек, где сгорают – при этом выделяется большое количество теплоты. Она используется для нагревания водяного контура, откуда вместе с нагретым теплоносителем идёт на отопление дома.

В герметичном пространстве при тлении дров образуются азот, углерод и водород. Они поступают в специальный отсек, где сгорают – при этом выделяется большое количество теплоты. Она используется для нагревания водяного контура, откуда вместе с нагретым теплоносителем идёт на отопление дома.

Время сгорания топлива у такого водогрейного устройства составляет около 12 часов – это достаточно удобно, поскольку нет необходимости часто к нему наведываться для загрузки новой порции дров. По этой причине твердотопливные котлы пиролизного действия очень высоко ценятся среди владельцев домов частного сектора.

Чертёж на схеме наглядно демонстрирует все особенности конструкции водогрейных котлов пиролизного действия.

Для того, чтобы самостоятельно изготовить подобный аппарат, понадобятся болгарка, сварочный аппарат и следующие расходные материалы:

- Лист металла толщиной в 4 мм.

- Металлическая труба диаметром в 300 мм с толщиной стенки 3 мм.

- Металлические трубы, диаметр которых составляет 60 мм.

- Металлические трубы, диаметр которых составляет 100 мм.

Пошагово алгоритм изготовления выглядит следующим образом:

- Отрезаем участок длиной 1 м из трубы диаметром 300 мм.

- Далее необходимо приделать дно из листового металла – для этого нужно вырезать участок необходимого размера и сварить с трубой. Подставки можно сварить из швеллера.

- Далее делаем средство для забора воздуха. Вырезаем из листового металла круг диаметром 28 см. В середине сверлим отверстие размером 20 мм.

- Размещаем с одной стороны вентилятор – лопасти должны быть 5 см по ширине.

- Далее ставим трубку, диаметр которой 60 мм и длина более 1 м. С верхней стороны крепим люк для того, чтобы была возможность регулировки воздушного потока.

- В нижней части котла необходимо отверстие для топлива. Далее нужно сварить и прикрепить люк для герметичного закрывания.

- Сверху размещаем дымоход. Он ставится вертикально на расстоянии 40 см, после чего его пропускают через теплообменник.

Твердотопливные пиролизные устройства водогрейного типа очень эффективно обеспечивают отопление частного дома. Их самостоятельное изготовление помогает сэкономить очень существенную сумму денег.

Как изготовить паровой котёл своими руками

Схема действия паровых систем отопления построена на использовании тепловой энергии горячего пара. При сгорании топлива образуется определённое количество теплоты, которое поступает на водогрейный участок системы. Там вода превращается в пар, который под высоким давлением поступает с водогрейного участка в магистраль отопления.

Такие аппараты могут быть одноконтурными и двухконтурными. Одноконтурный аппарат используется только для отопления. Двухконтурный обеспечивает ещё и наличие горячего водяного снабжения.

Паровая система отопления состоит из следующих элементов:

- Водогрейного парового устройства.

- Стояков.

- Магистрали.

- Радиаторов отопления.

Чертёж на рисунке наглядно демонстрирует все нюансы конструкции парового котла.

Читайте также: Газовый самодельный котел отопления.

Сварить такой агрегат своими руками можно, если иметь некоторые навыки в обращении со сварочным аппаратом и инструментами для механической обработки материалов. Самой важной частью системы является барабан. К нему подсоединяем трубы водяного контура и приборы для контроля и измерений.

В верхнюю часть агрегата при помощи насоса нагнетается вода. Вниз направлены трубы, по которым вода поступает в коллекторы и подъёмный трубопровод. Он проходит в зоне сгорания топлива и там происходит нагревание воды. По сути здесь задействован принцип сообщающихся сосудов.

Для начала необходимо хорошо продумать систему и изучить все её элементы. Потом необходимо закупить все необходимые расходные материалы и инструменты:

- Трубы из нержавейки диаметром 10-12 см.

- Стальной лист из нержавейки толщиной в 1 мм.

- Трубы диаметром 10 мм и 30 мм.

- Предохранительный клапан.

- Асбест.

- Инструменты для механической обработки.

- Сварочный аппарат.

- Приборы для контроля и измерений.

Далее изготовление агрегата выглядит следующим образом:

- Делаем корпус из трубы длиной 11 см с толщиной стенки 2,5 мм.

- Делаем 12 дымогарных труб длиной 10 см.

- Делаем жаровую трубку 11 см.

- Из листа нержавейки изготавливаем перегородки. В них проделываем отверстия для дымогарных трубок – их крепим к основанию при помощи сварки.

- Привариваем к корпусу предохранительный клапан и коллектор.

- Теплоизоляцию выполняем при помощи асбеста.

- Оснащаем агрегат приборами контроля и регулировки.

Заключение

Как показывает практика, изготовление котлов для систем отопления частных домов достаточно распространено. При правильном выполнении всех теплотехнических расчётов, при наличии грамотно составленного чертежа и схемы разводки магистрали такие аппараты достаточно эффективно справляются со своей задачей и позволяют сэкономить значительную сумму денег, поскольку подобные устройства заводского изготовления стоят достаточно дорого.

При правильном выполнении всех теплотехнических расчётов, при наличии грамотно составленного чертежа и схемы разводки магистрали такие аппараты достаточно эффективно справляются со своей задачей и позволяют сэкономить значительную сумму денег, поскольку подобные устройства заводского изготовления стоят достаточно дорого.

Изготовление отопительных аппаратов своими силами – задача скрупулёзная, сложная и трудоёмкая. Для того, чтобы с ней справиться, нужно уметь пользоваться сварочным аппаратом и иметь навыки владения инструментами для механической обработки материалов. Если же вы таких навыков не имеете, такой случай будет неплохим поводом научиться – и вы своими руками сумеете обеспечить своё жильё теплом и комфортом.

принцип действия и явные преимущества. Варю котлы и печи

Котел Попова своими руками

Котел Попова

3 — малые трубы окислителей

4 — дверца топочной камеры

5 — внутренний шибер

6 — отверстие инжектора

7 — крышка ревизии

8 — трубка слива конденсата

10 — патрубок слива воды

12 — фланец вытяжной трубы

- верхним шибером.

Данный элемент размещается на верхнем теплогенераторно м патрубке. Позволяет регулировать основные характеристики котла посредством изменения скорости дымоотведения;

Данный элемент размещается на верхнем теплогенераторно м патрубке. Позволяет регулировать основные характеристики котла посредством изменения скорости дымоотведения;

Котел Попова

Дополнительно котел оснащается внешним теплоизоляционны м слоем и специальной водяной рубашкой. Благодаря этим приспособлениям удается уменьшить потери тепла.

В домашнем хозяйстве для топки котла Попова выгоднее и рациональнее всего использовать прессованные опилки. Это относительно доступное по цене топливо, одной загрузки которого хватает на гораздо более продолжительное время, если сравнивать с прочими распространенным и вариантами теплоносителей.

Прессованные опилки

Простейший вариант такого котла во многом похож на обыкновенную буржуйку. Однако рассматриваемый самодельный агрегат в отличие от буржуйки может работать на одной загрузке топлива полдня, а то и целые сутки! Продолжительност ь работы зависит от объема загрузочной камеры и характеристик используемого топлива. При желании такой котел можно будет использовать не только для обогрева дома, но и для копчения различных мясных продуктов.

При желании такой котел можно будет использовать не только для обогрева дома, но и для копчения различных мясных продуктов.

- Резервуар для топлива.

- Аппарат для сварки.

- Болгарка.

- Прямоугольные трубы 6х4 см.

- Цементный раствор.

- Кирпичи.

Первый этап

Сделайте из листовой стали 2 цилиндра. Один цилиндр должен иметь немного больший диаметр, чем другой. Меньший цилиндр вы вставите в больший, а сверху приделаете крышку. Ее тоже можно сделать самостоятельно из листовой стали. Снизу приварите дно. Крышка и дно должны иметь толщину в 2 раза превышающую аналогичный показатель для стенок резервуара. Цилиндры варите из стали толщиной 2-3 мм, а для изготовления крышки и дна используйте 4-5-миллиметрову ю сталь.

Второй этап

Третий этап

Четвертый этап

Пятый этап

Удачной работы!

Видео – Пиролизный котел Попова

svoimi-rykami.ru

котел попова длительного горения своими руками чертежи,установка

Использование эффекта пиролиза – причина появления нового типа котлов длительного горения. Внешне они схожи с традиционными твердотопливными моделями, за исключением наличия дополнительной камеры сгорания. Один из примеров усовершенствования отопительного оборудования – пиролизный котел Попова, работающий на древесном топливе.

Внешне они схожи с традиционными твердотопливными моделями, за исключением наличия дополнительной камеры сгорания. Один из примеров усовершенствования отопительного оборудования – пиролизный котел Попова, работающий на древесном топливе.

Особенности конструкции, характеристики

Суть пиролиза заключается в разложении органических веществ во время тления, при минимальном доступе кислорода. В результате формируются летучие горючие газы с высоким показателем теплотворности – водород, окись углерода, этилен, метанол. Они же являются основным источником тепла.

Базовая конструкция котла Попова включает в себя такие элементы:

- Топливная камера, расположенная в передней части. Загрузка осуществляется через верхний люк, розжиг – через небольшую боковую дверцу. Возможно увеличение объема топлива за счет установки дополнительного блока.

- Камера дожига. Она имеет Г-образную форму, вход в нее расположена под топливным отсеком, за колосниками. Основная область горения – в задней части конструкции.

- Заслонка, регулирующая объем притока воздуха. Она соединена с механическим термостатом.

- Теплообменник. Имеет спиралевидную форму, находится сзади.

- Патрубок для подключения дымохода.

Котел Попова в разрезе не отличается сложностью. Его конструкция схожа с традиционными «шахтными» моделями. Инновационные решения – возможность увеличения топливной камеры, спиралевидный теплообменник. В некоторых моделях можно подключить бак косвенного нагрева.

Для контроля процесса горения в конструкции предусмотрены такие компоненты:

- Трубы окислителей. Необходимы для контроля притока воздуха в камеру дожига. Регулировка происходит за счет изменения положения нижней заслонки.

- Верхний шибер. Ограничивает отвод угарных газов через дымоход.

- Шиберы-заглушки. Предназначены для обслуживания оборудования, предотвращают попадание продуктов горения в помещение.

Это основные особенности, которыми обладает твердотопливный котел Попова. Дополнительная информация – зона горения газов сделана из жаропрочной стали толщиной 10 мм. Это влияет на стоимость в сторону повышения, но значительно увеличивает энергоресурс оборудования.

Дополнительная информация – зона горения газов сделана из жаропрочной стали толщиной 10 мм. Это влияет на стоимость в сторону повышения, но значительно увеличивает энергоресурс оборудования.

Принцип работы, нюансы настройки

В отличие от стандартных твердотопливных моделей нужно знать, как правильно топить котел Попова. Рекомендуется применять сыпучее топливо – опилки, древесную стружку. Их масса создает требуемое давление на зону пиролиза, плотность не позволяет газу подниматься вверх.

- Загрузка топлива, проверка герметичности верхней крышки.

- Розжиг поленьев, нижняя заслонка максимально открыта.

- После формирования пламени ограничивают доступ воздуха в топливную камеру.

- В процессе сгорания пиролизных газов контролируется температура воды в теплообменнике.

На первом этапе важно обеспечить хорошую тягу. Верхний шибер должен быть открыт полностью. После 20-30 минут работы его можно частично закрыть. Если в котельную попадают продукты сгорания – шибер снова открывают.

Правила монтажа, базовые требования

Корректная установка пиролизного котла Попова начинается с выбора места монтажа. Рекомендуется обустроить котельную, правила изложены в СНиП 42-01-2002. Делают естественную и принудительную вентиляцию, материал отделки стен и пола в зоне установки отопительного оборудования не горюч. Топливо хранится в отдельном помещении.

Дополнительно учитываются специфические требования:

- Утепленный дымоход для котла Попова. Причина – температура угарных газов на выходе низкая – до +140°С. Это становится причиной появления конденсата и его стекания в камеру дожига. Рекомендуется использовать сэндвич-дымоходы, между оцинкованными стенками которых установлена базальтовая вата.

- Длина дымохода – от 4 м. Это нужно для формирования тяги.

- Обслуживание. Требуется периодическая чистка теплообменника, удаление сажи с внутренней поверхности зоны сгорания газов. Дверцы расположены в задней части корпуса. Доступ к ним должен быть свободным.

При подключении бака косвенного нагрева длина магистралей минимальная. Это снизит тепловые потери при транспортировке теплоносителя.

Трудности самостоятельного изготовления

Высокая стоимость отопительного оборудования один из отрицательных факторов. Можно попытаться сделать котел попова длительного горения своими руками – чертежи и порядок сборки частично есть в Сети. На практике это проблематично – нет точных схем с размерами компонентов оборудования. Известно лишь марка и толщина используемой стали.

В процессе проектирования и изготовления можно столкнуться со следующим проблемами:

- Из-за высокой температуры пиролизных газов стенки камеры дожига делают из огнеупорной стали толщиной 10 мм. Сварить подобную конструкцию в домашних условиях с обеспечением герметичности сложно.

- Размеры канала для отвода газов относительно объема топливного блока. Они напрямую влияют на мощность, но правильное соотношение знает только разработчик оборудования.

- Змеевидный теплообменник. Для его изготовления требуется согнуть стальные трубы, что может привести к утончению стенок. При длительном температурном воздействии это станет причиной разгерметизации.

Для самостоятельного изготовления можно рассмотреть альтернативные варианты пиролизных котлов. В качестве примера часто используют схему модели НЕУС-Т. Она характеризуется простотой сборки, наличием турбины для контроля подачи воздуха.

prokotlyi.ru

Самодельный пиролизный котёл: чертежи, расчёт, наладка, видео

Пиролизные котлы давно завоевали популярность у владельцев частных домов — по значению КПД они приближаются к газовому оборудованию, при этом могут быть установлены даже в любом доме и не зависят от наличия газа и электричества. Пиролизный котел можно сделать самостоятельно, сэкономив немало денег.

Отличия и преимущества

В обычных дровяных котлах и печах с водяным отоплением древесина сгорает довольно быстро, и одной загрузки дров хватает на 3-4 часа. Отопительное оборудование при этом требует постоянного внимания, ведь если огонь в топке потухнет, то теплоноситель остынет, и в доме станет холодно. Эта особенность твердотопливных котлов часто вынуждает домовладельцев устанавливать дополнительный электрообогрев или устанавливать котел длительного горения.

Отопительное оборудование при этом требует постоянного внимания, ведь если огонь в топке потухнет, то теплоноситель остынет, и в доме станет холодно. Эта особенность твердотопливных котлов часто вынуждает домовладельцев устанавливать дополнительный электрообогрев или устанавливать котел длительного горения.

Котлы пиролизного типа, отличаются длительным временем работы на одной загрузке. Они могут использовать в качестве топлива дрова или пеллеты — прессованные отходы деревообработки. Длительность работы таких моделей обусловлена особым режимом работы, основанном на пиролизе.

Видео: принцип работы котла

Пиролиз — что это такое, и как его используют в котлах

Процесс горения древесины достаточно сложен. Она состоит из волокон целлюлозы, скрепленных связующим веществом — лизином. При нагреве эти связи разрушаются, и начинается выделение газа, а древесные волокна начинают темнеть и обугливаться. Газ, называемый пиролизным, содержит горючие элементы, в том числе водород. Нагреваясь от горячей поверхности тлеющего полена, он воспламеняется и образует яркий огонь.

Нагреваясь от горячей поверхности тлеющего полена, он воспламеняется и образует яркий огонь.

Повышенное содержание кислорода в зоне горения увеличивает размер пламени. Это можно заметить при открывании топочной дверки — дрова сразу начинают гореть ярче. Сгорание пиролизных газов сопровождается активным выделением тепла, от чего тление дров усиливается, и очень скоро они сгорают до углей. Пламя при этом может достигать высоты более метра, при этом греется не только печь, но и дымоход, а горячие, не до конца прогоревшие газы с высоким содержанием сажи выходят в трубу.

Конструкция пиролизного котла позволяет сжигать дымовые газы в отдельной зоне дожига. При этом дрова в зоне газогенерации тлеют долго и равномерно, с постоянной температурой. Чтобы избежать активного горения топлива, поступление воздуха в загрузочную камеру ограничивают с помощью заслонки. К зоне дожигания газов воздух, напротив, нагнетают, иногда с помощью вентилятора, но чаще — с использованием естественной тяги.

Конструкция

Внешне котел пиролизного типа не сильно отличается от твердотопливного аналога. В корпусе из стали или чугуна расположена топка, оснащенная дверкой или люком для загрузки топлива. Топка может быть разделена на камеры газогенерации и дожига с помощью перегородок, но иногда деление условное, и процессы происходят в разных зонах топки.

Для чистки от золы в нижней части камеры загрузки топлива расположен колосник, а ниже — зольник с дверцей или ящиком для сбора золы. Отдельной дверцей для прочистки оснащается также зона дожига, так как в ней часто образуется сажа, и требуется ее прочистка.

Рядом с топкой расположен теплообменник, по которому циркулирует выбранный для системы отопления теплоноситель: антифриз, тосол или специально подготовленная вода. Он оснащен двумя штуцерами для подключения труб отопительного контура.

Для отвода дыма предназначен подключаемый к дымоходу патрубок, подсоединенный к топке в зоне дожига. Он может быть оснащен датчиками температуры и шибером для регулирования тяги.

Уровень автоматизации котла зависит от модели, при этом стоит отметить, что котлы с регулированием процесса горения энергозависимы, их установка возможна только при наличии бесперебойного электроснабжения.

Видео: конструкция пиролизного котла

Достоинства и недостатки

- Несомненное преимущество, благодаря которому пиролизные котлы по удобству использования приближаются к газовым — это эффективность и высокий КПД. Но этим перечень достоинств котла не ограничивается, их отличают также:

- длительная работа на одной загрузке топливника — до 48 часов в мощных моделях, до 18 часов — в бытовых;

- доступность и разнообразие потребляемого топлива — пиролизные котлы могут работать также на пеллетах, брикетах, стружке и обрезках досок, а некоторые модели даже на опиле;

- котлы имеют компактные размеры, для их установки достаточно небольшого отдельного помещения;

- температура дыма на выходе из котла невысока, максимум 200 градусов в режиме растопки, что позволяет использовать недорогой и удобный в сборке металлический сэндвич-дымоход;

- дым содержит незначительное количество сажи, не загрязняет атмосферу и кровельное покрытие;

- современные модели оснащены автоматическим регулятором тяги, позволяющим установить режим отопления и не тратить время на регулирование режима;

- срок использования котла — от 15 лет.

Недостатки котлов пиролизного типа:

- требовательны к влажности используемой древесины, она не должна превышать 20 процентов;

- требуют правильного монтажа отопительного контура, о чем будет рассказано ниже;

- покупные котлы, особенно чугунные модели, довольно дорогие, по цене сравнимы с газовым оборудованием.

Как можно заметить, все недостатки пиролизных котлов устранимы за счет правильной эксплуатации. А уменьшить стоимость отопительного оборудования можно, сделав самодельный котел — это вполне реально, если провести расчет тепловой мощности, а также найти готовые чертежи или сделать их своими руками по эскизам опробованных моделей.

Чертежи и описание

Предлагаемый для сборки самодельный котел, представленный на чертеже, выполнен своими руками по типу пиролизного котла верхнего горения с принудительным наддувом воздуха в камеру сгорания.

Принцип его действия таков:

- в топливник через дверку, расположенную в верхней части корпуса, закладывают разовую порцию топлива и разжигают их сверху;

- вентилятор-дымосос, установленный в верхней части корпуса, направляет выделяющийся при горении дым в камеру дожигания;

- там происходит окончательное догорание газов и содержащихся в них горючих включений;

- дым отводится через дымовой патрубок, расположенный в задней части котла, в дымоход;

- зола, образующаяся при топке, через колосниковую решетку попадает в зольник, который находится ниже топочной камеры;

- топку окружает водяная рубашка, играющая роль теплообменника и термоизоляции стенок котла;

- вода в теплообменник поступает через нижний штуцер, расположенный в задней части котла, а отводится в систему — через верхний;

- на верхней плоскости котла расположен контроллер, позволяющий регулировать режим, а внутри теплообменника — температурный датчик.

На чертеже представлены размеры котла и обозначения его конструктивных частей. Часть размеров обозначена буквенным кодом — их уточняют по таблице и выбирают по желаемой мощности котла. Эти размеры определены тепловым расчетом, от них зависит правильная и бесперебойная его работа.

Материалы и инструмент, необходимые для сборки

- Корпус котла делают своими руками из листовой стали и металлических труб с помощью сварки. Поэтому перед его изготовлением необходимо подготовить:

- сварочный инвертор, электроды;

- болгарка с отрезными и шлифовальными кругами;

- дрель с набором сверл по металлу;

- электролобзик.

Материалы и их примерное количество:

- 3 листа стали стандартного размера 1250х2500 мм, толщина 4-5 мм, лучше холодный прокат — его меньше ведет при скачках температуры;

- 2 листа оцинкованной стали 1250х2500 мм, толщина 1,5-2 мм;

- металлическая труба Ø32 мм, толщина стенок 3,2 мм;

- металлические трубы Ø57 мм, толщина стенок 3,5 мм;

- металлическая труба Ø159 мм, толщина стенок 4,5 м, общая длина 0,5 м;

- профильная труба двух сортотипов: 60х30х2 и 80х40х2;

- фурнитуру для дверок — ручки, задвижки;

- метизы;

- шамотный кирпич для футеровки топки;

- асбестовый шнур для термоизоляции дверцы.

Точное количество материала необходимо уточнить по рабочим чертежам. Кроме этого, необходимо подготовить дымосос — вентилятор необходимой мощности, термодатчик, контроллер и источник бесперебойного питания на ~220 В. Мощность вентилятора определяется с помощью расчета.

Для уменьшения веса котла для внешних стенок теплообменника можно взять сталь толщиной 2 мм. Они нагреваются меньше, чем до 100 градусов, поэтому не подвержены деформации.

Технология сборки

- Последовательность операций может быть различной, но опыт мастеров показывает, что сборку котла своими руками лучше проводить так:

- По приведенному базовому чертежу выполняют рабочий, с размерами, уточненными по таблице и расчету.

- Из листов металла и труб болгаркой вырезают заготовки для сборки агрегата. Отверстия для труб и штуцеров выполняют с помощью дрели и электролобзика или плазмореза — второй вариант предпочтительнее, так как позволяет сделать идеально ровный срез.

- Сваривают топочную камеру из металла 4-5 мм толщиной.

Вваривают перегородку, образующую дымооборот в задней части топки. Между загрузочной камерой и зоной дожига из уголка или стальной полосы делают опору для колосника. Колосник лучше устанавливать чугунный — он прослужит дольше, а при деформации или прогорании можно легко его снять и заменить.

Вваривают перегородку, образующую дымооборот в задней части топки. Между загрузочной камерой и зоной дожига из уголка или стальной полосы делают опору для колосника. Колосник лучше устанавливать чугунный — он прослужит дольше, а при деформации или прогорании можно легко его снять и заменить. - К камере в верхней его части приваривают дымовой патрубок и трубу с заслонкой для подачи воздуха. На выходе предусматривают посадочные места для дымососа.

- Выполняют проемы для дверок топочной и зольной камеры из обрезков металла.

- Наваривают перемычки, которые будут соединять внутреннюю и внешнюю стенки теплообменника и компенсировать перепады давления. Их можно сделать из стальной полосы. Перемычки должны располагаться вертикально, чтобы не мешать естественной циркуляции теплоносителя.

- Постепенно приваривают внешние стенки теплобменника, соединяя их с перемычками. В отверстия на задней стенке котла приваривают штуцера для подачи воды в систему.

- Делают из листового металла дверцы.

Их выполняют двойными со слоем теплоизоляции — асбестовой тканью. Дверки крепят к котлу на петли или продумывают другой тип крепления.

Их выполняют двойными со слоем теплоизоляции — асбестовой тканью. Дверки крепят к котлу на петли или продумывают другой тип крепления. - Топку в зоне дожига футеруют шамотным кирпичом в четверть кирпича на жаропрочный раствор.

- К котлу приваривают или крепят на болты регулируемые ножки, позволяющие выставить его строго горизонтально.

- Корпус шлифуют, удаляют окалину, после чего своими руками покрывают его жаропрочной краской из баллона.

- Устанавливают дымосос между дымовым патрубком и дымоходом, подключают его к сети.

- На верхней части котла устанавливают контроллер, а датчик размещают в теплообменнике рядом с выходным штуцером.

На этом сборка котла закончена, и можно подключать его к системе отопления и приступать к наладке.

Подключение котла к отопительному контуру

Котлы длительного горения, сделанные своими руками, могут работать в системах с естественной или принудительной циркуляцией — их конструкция достаточно надежна. Системы с естественной циркуляцией монтируются с соблюдением угла наклона труб, с принудительной — с подключением циркуляционного насоса нужной мощности, которая определяется расчетом.

Системы с естественной циркуляцией монтируются с соблюдением угла наклона труб, с принудительной — с подключением циркуляционного насоса нужной мощности, которая определяется расчетом.

Из-за склонности к низкотемпературной коррозии теплообменника рекомендуется обязательно контролировать температуру воды на входном штуцере. Она не должна опускаться ниже 60 градусов Цельсия. Для того, чтобы поддержать ее в этих пределах, между прямой и обратной трубой делают перемычку, с помощью которой обратку разбавляют горячей водой до нужной температуры.

Наладка и включение

Перед включением котла в работу необходимо заполнить систему теплоносителем. Наладка заключается в выборе режима подачи воздуха в камеру дожига, тем самым регулируется интенсивность горения газов и температура в топке.

Косвенно можно определить оптимальность режима работы по дыму, выходящему из трубы: если он не имеет резкого запаха и серого оттенка, значит, топливо сгорает полностью, и режим выбран правильно.

Первые несколько дней самодельный котел работает в режиме тестирования. В это время лучше не оставлять его без присмотра и использовать только качественное топливо, а камеру загружать на 2/3 загрузки. После тестирования котел можно запускать на полную мощность и наслаждаться теплом в доме.

gidpopechkam.ru

Принцип работы котла Попова. Технчиеские характеристики и конструктивные особенности. Отзывы потребителей

ТЭУ (термохимические энергоустановки) «Котлы Попова» представляют собой оборудование для нагрева теплоносителя – водяного или воздушного.

Нагрев происходит благодаря термохимическим процессам преобразования твёрдого топлива в газообразное состояние с последующим сжиганием этих газов.

Это оборудование применяется для отопления в аварийных ситуациях и в отопительных системах помещений различных размеров и назначения – жилых комнат, саун, бань, парников, теплиц, для просушки сельскохозяйственной продукции и пиломатериалов.

Котёл Попова может работать как газовый, угольный, дровяной аппарат, а также как устройство-утилизатор отходов.

Принцип работы

В основе работы этого отопительного оборудования лежит принцип пиролиза (термического разложения) твёрдого топлива.

В процессе сгорания топлива, при условии ограниченного доступа воздуха, образуются горючие компоненты, имеющие высокую теплотворную способность. Это метан, метанол, водород, этилен, оксид углерода, пиролизная смола. Процесс разложения твёрдого топлива происходит в диапазоне температур 200-350 0 С. Летучие продукты пиролиза переправляются в камеру дожига, в которой при достаточном количестве кислорода происходит их полное сжигание с выделением значительного количества тепла. Через теплообменные поверхности тепло передаётся теплоносителю.

Внимание!

Получение дополнительной тепловой энергии и продлённый во времени процесс горения увеличивают длительность горения на одной закладке.

Котельная на основе ТЭУ не нуждается в дымососах, поскольку для отведения продуктов сгорания достаточно тяги, которая обеспечивается правильно устроенной дымовой трубой.

Пиролизный котёл Попова с механической регулировкой теплоносителя не зависит от электропитания. Он может поддерживать требуемую температуру с точностью до полуградуса. Топливо закладывается в установку один-два раза в сутки, что определяется объёмом загрузочной камеры.

Внимание!

Из-за отсутствия в отводимых газах углерода и смол дымоходные трубы сохраняют гладкую поверхность, что предохраняет их от накопления сажи. Чистку теплогенератора может осуществлять любой разнорабочий в сочетании с выполнением других работ.

Золу можно убирать из агрегата даже во время работы, причём полностью её удалять не требуется. Вокруг больших труб окислителей специально оставляют золу слоем толщиной 5-50 мм, служащую катализатором термохимических процессов.

Работу отопительной установки Попова в любой момент можно остановить с помощью регулирующей системы.

Конструкция пиролизного котла Попова

Отопительный агрегат Попова состоит из двух камер: нижней – пиролизной и верхней – камеры дожига пиролизных газов.

Камера дожига состоит из двух разделённых горизонтальной перегородкой секций. Агрегат оснащён тремя регуляторами:

- Малые трубы окислителей, находящиеся под дверцей, регулируют мощность отопительной установки с помощью изменения подачи кислорода в пиролизную камеру.

- Верхний шибер, находящийся на верхнем патрубке теплогенератора, предназначен для регулирования характеристик работы агрегата изменением скорости выведения дымовых газов.

- По центру спереди установки расположен шибер, который не допускает попадания дымовых газов в помещение.

Над камерой горения располагается блок поступления вторичного воздуха для дожига пиролизных газов. Блок содержит завихрители, которые равномерно распределяют подогретый воздух по всему объёму камеры.

В процессе движения дымовых газов к выходу происходит их интенсивный теплообмен с теплоносителем, что даёт возможность снизить температуру продуктов сгорания до 140 0 С.

Внимание!

Для снижения теплопотерь агрегата служат водяная рубашка и наружный теплоизоляционный слой.

Необходимая для работы ТЭУ тяга обеспечивается дымовой трубой, длина которой не менее 7 м. При этом, горизонтальный участок не должен превышать одного метра. Верхняя точка дымохода должна находиться выше козырька крыши хотя бы на 300 мм, что позволит избежать задувания дымовых газов в помещение. Дымоотводящая труба по всему участку, контактирующему с внешней средой, должна быть утеплена. Для чистки дымохода внизу предусматривают отверстие с дверцей.

Если к системе подключен бак-накопитель для воды, то желательна установка трёхходового клапана. Это позволит теплоносителю двигаться по малому кругу через накопительную ёмкость, что повышает температуру теплоносителя на входе обратной трубы в агрегат. Повышение температуры теплоносителя в обратном трубопроводе позволяет продлить срок службы отопительной установки.

В качестве энергоносителя для этого отопительного оборудования могут использоваться все виды твёрдого органического топлива, влажность которого не превышает 65%, в том числе, все типы угля и торфа. Выпускаются также модификации с газовыми горелками, обеспечивающими работу с магистральным или сжиженным газом.

Выпускаются также модификации с газовыми горелками, обеспечивающими работу с магистральным или сжиженным газом.

Отзывы о котле Попова самые разнообразные — и положительные, и отрицательные. Поэтому перед приобретением такого оборудования или его самостоятельного изготовления по чертежам целесообразно проконсультироваться у пользователей этого агрегата. Представители официального изготовителя ТЭУ «Котлы Попова» ООО НПП «Ультразвук» утверждают, что на рынке отопительного оборудования могут появляться подделки, которые не способны обеспечивать заявленные характеристики.

kotel-otoplenija.ru

Пиролизный котел попова

Обогрев помещения в зимний период является одной из наиболее важных задач, обеспечивающих комфортные условия в нем. И пиролизный котел Попова в последнее время завоевывает все большую популярность. Газовый котел обеспечивает наилучшие характеристики прогрева здания, а также обладает отличной функциональностью и практичностью в использовании. Однако не всегда существует возможность использовать это благо цивилизации, да и цены на него в последнее время достигают заоблачных высот. Эти факторы послужили отправной точкой для поиска иных разновидностей обогрева собственного жилья.

Эти факторы послужили отправной точкой для поиска иных разновидностей обогрева собственного жилья.

Обзор твердотопливных котлов и их недостатки, выявленные в процессе эксплуатации устройств

Твердотопливные котлы являются альтернативой установок, работающих на основе сжигания газа. Разнообразные печи и буржуйки известны населению нашей страны уже достаточно давно. Многие из нас и сами используют подобные устройства для обогрева собственных сараев или гаражей. Как дополнительный источник тепла эти приспособления проявляют себя с наилучшей стороны. Однако их применение сопряжено с некоторыми неудобствами, обусловленными принципом работы аналогичных объектов. Среди них можно выделить следующие факторы:

- высокий расход топливных материалов;

- низкий КПД;

- необходимость постоянного поддержания горения;

- обильное дымообразование.

Все эти печи на основе твердого топлива обеспечивают кратковременный эффект поддержания температуры. В дальнейшем же они требуют постоянного к себе внимания и поддержания процесса сгорания топлива.

В дальнейшем же они требуют постоянного к себе внимания и поддержания процесса сгорания топлива.