Содержание

Материалы и инструменты для вязания

библиотека

материалов

Содержание слайдов

Номер слайда 1

Материалы и инструменты для вязания

Номер слайда 2

Материалы для вязания. При вязании крючком используют пряжу из шерсти, хлопчатобумажную, из льна, шёлка или синтетических ниток, а также полосы из ткани или трикотажа и различные шнуры.

При вязании крючком используют пряжу из шерсти, хлопчатобумажную, из льна, шёлка или синтетических ниток, а также полосы из ткани или трикотажа и различные шнуры.

Номер слайда 3

Лучшими считаются шерстяные нитки: на них хорошо смотрится вязаный узор, они упруги, эластичны, не скользят. Существует много сортов шерсти, из которой прядут нити для вязания. Лучшие из них имеют шелковистое, тонкое, длинное и эластичное волокно. К ним относятся ангорская, мериносовая, верблюжья шерсть и мохер. Шерстяная пряжа

Номер слайда 4

Шелковая пряжа — прекрасная основа для создания элегантных и изысканных моделей. Легкое и струящееся полотно, выполненное из шелковой пряжи, обладает терморегулирующими свойствами: согревает в холод и дарит прохладу в жару. Шелковая пряжа

Легкое и струящееся полотно, выполненное из шелковой пряжи, обладает терморегулирующими свойствами: согревает в холод и дарит прохладу в жару. Шелковая пряжа

Номер слайда 5

Шерстяная пряжа Мягкая шерстяная пряжа еще с давних времен славится своим теплом, комфортом и мягкостью изделий, изготовленных из нее. Шерстяная пряжа производится из шерсти разных животных – одомашненного скота – таких, например, как овцы, верблюда, козы. Шерсть отлично сохраняет тепло и шерстяной свитер, шапочка, шарф или платье всегда пригодится вам в холодное время года.

Номер слайда 6

Смесовая пряжа Смесовая пряжа содержит различные по составу волокна, например 30% шерсти, 20% нейлона, 50 акрила.

Номер слайда 7

Блестящая пряжа Блестящая пряжа – вискозные и акриловые нити, добавленные в основную пряжу и придающие ей золотистый или серебристый оттенок.

Номер слайда 8

Хлопчатобумажная пряжа Если вы собираетесь вязать одежду для детей или летнюю одежду для себя, если у вас очень чувствительная кожа или аллергия на синтетические волокна, вам обязательно нужно купить пряжу из 100% хлопка. Ведь независимо от способа обработки хлопок всегда остается одним из самых экологичных и гипоаллергенных материалов.

Номер слайда 9

Очень тонкая пряжа подходит для вязания легких, ажурных вещей: кружевных топов и воздушных болеро, изящных кофточек и палантинов, салфеток и всевозможного кружева. Для работы с ней больше подходит крючок. Хлопчатобумажная пряжа

Для работы с ней больше подходит крючок. Хлопчатобумажная пряжа

Номер слайда 10

Фасонная пряжа – пряжа, полученная путем смешения различных по цвету и по качеству волокон. Фасонная пряжа

Номер слайда 11

Фасонная пряжа

Номер слайда 12

Фантазийная пряжа –это меланжевая пряжа, изготовленная из смешанных природных волокон с синтетическими и металлизированными нитями различной фактуры. Фантазийная пряжа

Фантазийная пряжа

Номер слайда 13

Фантазийная пряжа

Номер слайда 14

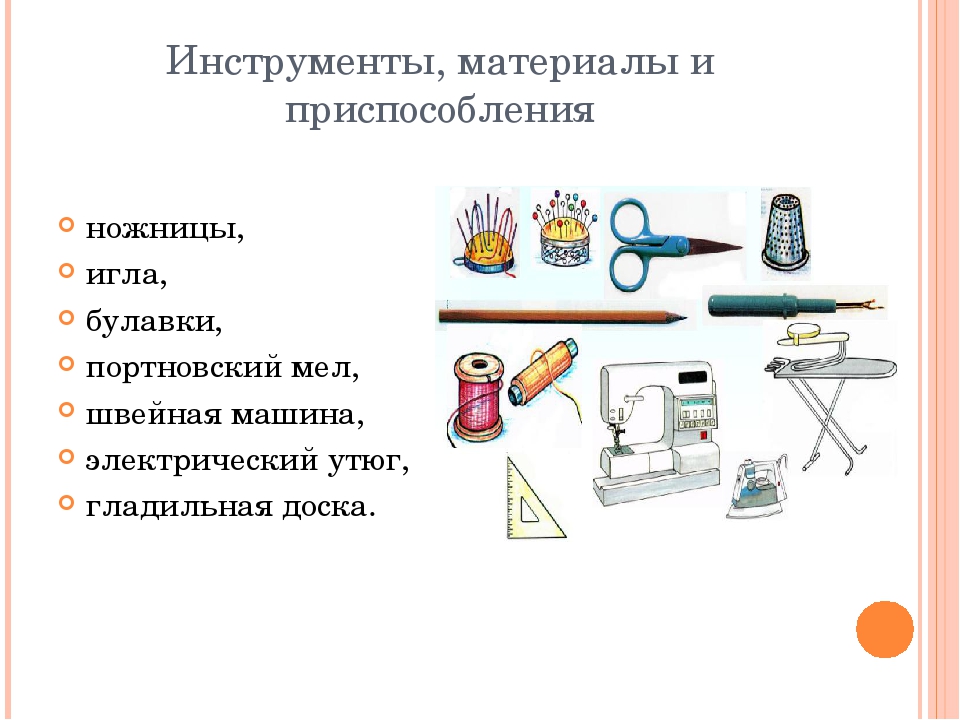

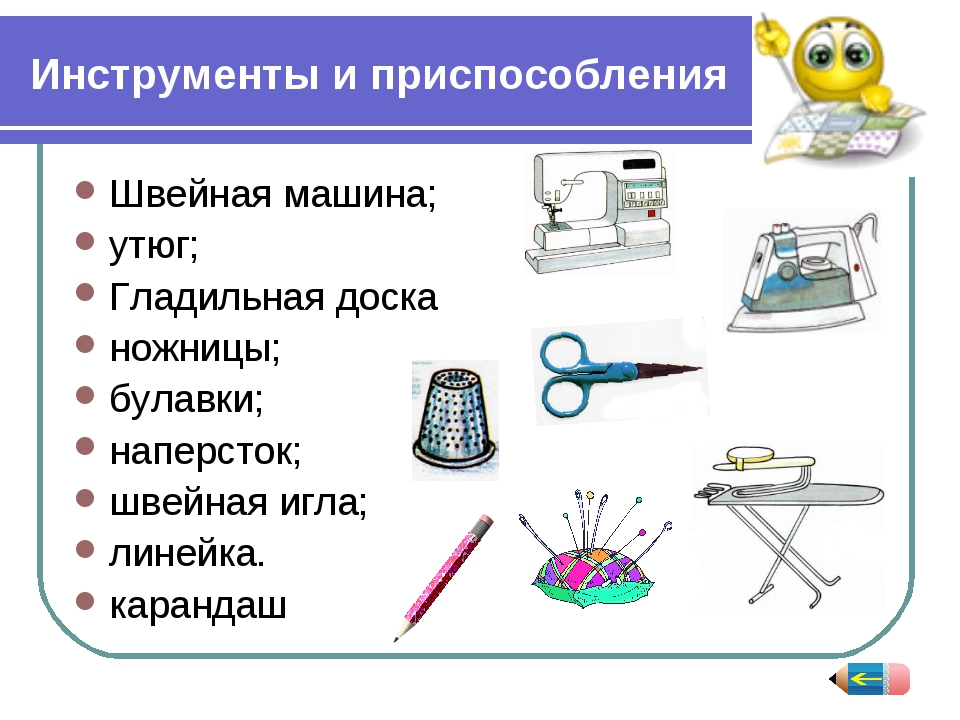

Инструменты и приспособления для вязания. От правильного выбора крючка или спиц напрямую зависит качество связанной вещи. Инструмент изготавливается из различных материалов: дерева, бамбука, пластмассы, металла, кости. Независимо от материала, из которого сделан инструмент, он должен быть никелированным и полированным. Большой популярностью пользуется металлический (алюминиевый) инструмент с покрытием. Покрытие обеспечивает хорошее скольжение нити. Но не стоит использовать алюминиевый инструмент без покрытия, так как он окисляется и мажет пряжу и руки. Так же применяется инструмент из стали – практичный, но тяжеловатый. Пластмассовый инструмент гибкий, гладкий, легкий, но электризуется, в результате к полотну прилипают различные ворсинки, нити. Костяной инструмент – самый древний по происхождению, легкий, хорошо отполирован, недостатки – хрупкий, редко встречается и очень высокая цена. Деревянные и бамбуковые спицы и крючки прекрасно подходят для вязания из скользкой, струящейся пряжи (шелк, мохер), но инструмент хорошего качества тоже не дешев.

От правильного выбора крючка или спиц напрямую зависит качество связанной вещи. Инструмент изготавливается из различных материалов: дерева, бамбука, пластмассы, металла, кости. Независимо от материала, из которого сделан инструмент, он должен быть никелированным и полированным. Большой популярностью пользуется металлический (алюминиевый) инструмент с покрытием. Покрытие обеспечивает хорошее скольжение нити. Но не стоит использовать алюминиевый инструмент без покрытия, так как он окисляется и мажет пряжу и руки. Так же применяется инструмент из стали – практичный, но тяжеловатый. Пластмассовый инструмент гибкий, гладкий, легкий, но электризуется, в результате к полотну прилипают различные ворсинки, нити. Костяной инструмент – самый древний по происхождению, легкий, хорошо отполирован, недостатки – хрупкий, редко встречается и очень высокая цена. Деревянные и бамбуковые спицы и крючки прекрасно подходят для вязания из скользкой, струящейся пряжи (шелк, мохер), но инструмент хорошего качества тоже не дешев.

Номер слайда 15

Инструменты и приспособления для вязания. Спицы. Вязальные спицы делятся на две категории: обычные, круговые и чулочные.

Номер слайда 16

Круговые спицы состоят из двух металлических (бамбуковых) деталей, соединенных между собой гибкой леской (тросиком) различной длины. При вязании на круговых спицах вес изделия распределяется равномерно, что значительно облегчает работу. Круговые спицы имеют много преимуществ: удобно вязать в тесном пространстве, легко помещаются в сумку, удобно вязать тяжелые вещи (не так устают руки). Спицы

При вязании на круговых спицах вес изделия распределяется равномерно, что значительно облегчает работу. Круговые спицы имеют много преимуществ: удобно вязать в тесном пространстве, легко помещаются в сумку, удобно вязать тяжелые вещи (не так устают руки). Спицы

Номер слайда 17

Это две коротких прямых спицы, соединённых гибким шнуром или леской. Чулочные спицы — предназначены для вязания чулок (носков) по кругу. Спицы

Номер слайда 18

Все спицы различаются по номерам от 1 до 10-ти, которые соответствуют их диаметру в миллиметрах (европейская метрическая система), и цифрами от 0 до 15 (по американской метрической системе измерения). Так же существует британская метрическая система – от 14 до 000. Для того чтобы подобрать спицы для вязания изделия, необходимо нить сложить в два раза и слегка скрутить – толщина двойной нити будет соответствовать нужной толщине спиц. При вязании изделий из фасонной, буклированной пряжи или из мохера рекомендуется использовать спицы в 3-4 раза толще. Ажурные изделия лучше всего вязать на спицах №4-6. Для вязания отделочных планок, вязания резинки по низу изделия и на рукавах берут спицы на 1-1,5 номера тоньше основных (для получения более плотной, отличающейся от основного полотна, планки или резинки)Спицы

Так же существует британская метрическая система – от 14 до 000. Для того чтобы подобрать спицы для вязания изделия, необходимо нить сложить в два раза и слегка скрутить – толщина двойной нити будет соответствовать нужной толщине спиц. При вязании изделий из фасонной, буклированной пряжи или из мохера рекомендуется использовать спицы в 3-4 раза толще. Ажурные изделия лучше всего вязать на спицах №4-6. Для вязания отделочных планок, вязания резинки по низу изделия и на рукавах берут спицы на 1-1,5 номера тоньше основных (для получения более плотной, отличающейся от основного полотна, планки или резинки)Спицы

Номер слайда 19

Инструменты и приспособления для вязания. Крючки. Изделия, выполненные крючком, сильно отличаются от вещей, связанных на спицах. Крючком вяжут шали, салфетки, ажурные кофточки, и т.д.. Кроме этого крючок используется для выполнения декоративной отделки изделия. Существует два вида крючков – короткие (15-20 см) для простой вязки, и длинные (до 30 см) – для тунисского вязания. Толщина их варьируется от 0,5 до 10мм, обозначаются соответствующими номерами.

Крючки. Изделия, выполненные крючком, сильно отличаются от вещей, связанных на спицах. Крючком вяжут шали, салфетки, ажурные кофточки, и т.д.. Кроме этого крючок используется для выполнения декоративной отделки изделия. Существует два вида крючков – короткие (15-20 см) для простой вязки, и длинные (до 30 см) – для тунисского вязания. Толщина их варьируется от 0,5 до 10мм, обозначаются соответствующими номерами.

Номер слайда 20

Инструменты и приспособления для вязания. Крючки. Стержень крючков может быть круглым, либо с уплощенной частью, предназначенной для опоры пальца и расположенной на расстоянии 3-4 см от головки. Существуют крючки с пластмассовой или деревянной ручкой. Современная индустрия предлагает крючки с мягкой, органичной, очень удобной ручкой. При выборе крючка необходимо обращать внимание на его качество: поверхность его должна быть гладкой, а головка – закругленной, с неглубоким вырезом.

Существуют крючки с пластмассовой или деревянной ручкой. Современная индустрия предлагает крючки с мягкой, органичной, очень удобной ручкой. При выборе крючка необходимо обращать внимание на его качество: поверхность его должна быть гладкой, а головка – закругленной, с неглубоким вырезом.

Номер слайда 21

При вязании очень важно, чтобы рабочее место было хорошо освещено. Свет должен падать на работу с левой стороны. Сидеть надо прямо, касаясь корпусом спинки стула. Расстояние от глаз до работы должно составлять 35-40 см. Во время вязания клубок с пряжей лучше положить в специальную клубочницу и поставить её на пол возле ног с левой стороны от себя. Организация рабочего места

Во время вязания клубок с пряжей лучше положить в специальную клубочницу и поставить её на пол возле ног с левой стороны от себя. Организация рабочего места

Номер слайда 22

Чтобы вязанное изделие не скручивалось, а узор на нём был хорошо виден, его отпаривают. На утюжильную доску кладут выкройку изделия. К ней прикалывают портновскими булавками вязаную деталь лицевой стороной вниз и отпаривают через влажный проутюжильник, осторожно прикасаясь утюгом. Затем дают детали высохнуть. Вязаные детали складывают лицевыми сторонами внутрь и сшивать с изнаночной стороны вручную мелкими петлеобразными стежками. Отпаривание деталей и сборка готового изделия

Отпаривание деталей и сборка готового изделия

Номер слайда 23

Инструменты, приспособления, оборудование и материалы для ремонтных работ

При проведении ремонтных работ в основном используют те же инструменты, что и при монтаже санитарно-технических систем: ключи рычажные и накидные трубные, разводные (рисунок ниже), гаечные, молотки, ножовки, зубила, отвертки, шлямбуры, бородки, клуппы, плашки и др. В таблице ниже приведен перечень основных инструментов, применяемых при ремонте сантехнического оборудования.

В таблице ниже приведен перечень основных инструментов, применяемых при ремонте сантехнического оборудования.

Ключи для ремонта санитарно-технических систем

а — рычажный; б — накидной; в — разводной с мягкими губками

Основные инструменты для выполнения ремонтных работ сантехнического оборудования

Наименование | Нормативный документ | Количество, шт. |

Слесарный стальной молоток | ГОСТ 2310-77* | 8 |

Кузнечная остроносая кувалда массой 3 кг | ГОСТ 11402-75 | 3 |

Ножовочная ручная рамка с набором полотен | ГОСТ 17270-71 | 8 |

Ключи: | ||

гаечные двусторонние с открытым зевом (комплект) | ГОСТ 2839-80* | 2 |

гаечные разводные (комплект) | ГОСТ 7275-75 | 2 |

радиаторные ниппельные типа К-1 | ГОСТ 12801-92 | 8 |

гаечные торцовые (комплект) | ГОСТ 25787-83 | 2 |

трубные рычажные (комплект) | ГОСТ 18981-73 | 2 |

трубные накидные (комплект) с мягкими губками | ГОСТ 19733-74 | 2 |

Малогабаритный труборез ЭЗМА | ТУ 26-1224-77 | 3 |

Слесарно-монтажная отвертка | ГОСТ 17199-88 | 14 |

Слесарное зубило 20×60 | ГОСТ 7211-86 | 14 |

Слесарная бородка с конической частью диаметром 4 и 8 мм | ГОСТ 7214—72*Е | 14 |

Твердосплавный шлямбур типа ШТ (комплект) | ТУ 22-3240-75 | 2 |

Ручной секторный трубогиб | ТУ 36-1263-72 | 2 |

Плоский тупоносый напильник длиной 300 мм | ГОСТ 1465-80* | 40 |

Полукруглый, круглый напильник (комплект) | ГОСТ 1465-80* | 6 |

Напильник трехгранный, ромбический | ГОСТ 6476-80* | 14 |

Стальная конопатка типа К-40 | — | 8 |

Чеканка № 2 ИР-318 | — | 8 |

Скарпель типа 2—3 | ТУ 22-2781-73 | 8 |

Трубная клуппа | — | 4 |

Плашка резьбовая к клуппам | — | 8 |

Сверла: | ||

спиральное (комплект) | ГОСТ 2034-80Е | 100 |

спиральное с твердосплавными пластинами | ГОСТ 5756-81Е | 100 |

Стальная прямоугольная щетка | ТУ 494-01-104-76 | 8 |

Комбинированные плоскогубцы 200 (пассатижи) | ГОСТ 17439-72* Е | 8 |

Круглогубцы (типоразмеры 140,180) | ГОСТ 7283-93 | 4 |

Ножницы ручные для резки металла типа 1 | ГОСТ 7210-75 | 8 |

Пробойник (просечка) | ГОСТ 11414-75 | 8 |

Гибкий вал для прочистки канализации длиной, м: | ||

5 | — | 8 |

25 | — | 8 |

50 | — | 2 |

Вантуз | ТУ 38 106432-82 | 8 |

Метчик для трубной цилиндрической резьбы | ГОСТ 19090-93 | 30 |

Кусачки | ГОСТ 5547-93 | 4 |

Штангенциркуль типа 1-ИП-1У-250 | ГОСТ 166-80 | 2 |

Линейка измерительная | ГОСТ 427-75 | 8 |

Ремонтные работы имеют небольшой объем, разбросаны территориально, очень разнообразны и проводятся в стесненных условиях. Поэтому инструменты монтажника внутренних санитарно-технических систем должны быть компактными, легкими, универсальными. Удобно использовать набор инструментов в мягкой сумке или металлическом раздвижном ящике. При ремонте систем используют электрифицированный инструмент.

Поэтому инструменты монтажника внутренних санитарно-технических систем должны быть компактными, легкими, универсальными. Удобно использовать набор инструментов в мягкой сумке или металлическом раздвижном ящике. При ремонте систем используют электрифицированный инструмент.

При ремонте пластмассовых труб, менее прочных, чем металлические, применяют трубные и разводные ключи с резиновыми губками на их щечках. Резьбовые соединения пластмассовых труб разбирают и собирают с помощью ключей для отворачивания муфт, накидных гаек, гибких подводок (рисунок ниже, а, б), гидрозатворов (сифонов) (рисунок ниже, в, г), выпусков (рисунок ниже, д). При монтаже труб используют специальные приспособления для захвата труб (рисунок ниже, е, ж).

Пластмассовые трубы разрезают ножовкой по металлу или столярной ножовкой с мелким зубом. Для обеспечения перпендикулярности реза применяют шаблоны в виде деревянного лотка с прорезью (рисунок ниже, з). При гибке или формировании буртов, раструбов трубы нагревают в ваннах, заполненных глицерином или минеральным маслом.![]() Для нагрева можно использовать также паяльную лампу с насадком (рисунок ниже, и), который создает струю горячего воздуха. На кожухе 5, закрепленном на горелке 9, размещены два боковых окна 7 с подвижным шибером 6, которым регулируют объем подсасываемого воздуха и, следовательно, его температуру. Насадок закреплен на корпусе горелки 9 хомутом и с подкосом 12 и опирается на стойку 8.

Для нагрева можно использовать также паяльную лампу с насадком (рисунок ниже, и), который создает струю горячего воздуха. На кожухе 5, закрепленном на горелке 9, размещены два боковых окна 7 с подвижным шибером 6, которым регулируют объем подсасываемого воздуха и, следовательно, его температуру. Насадок закреплен на корпусе горелки 9 хомутом и с подкосом 12 и опирается на стойку 8.

При проведении ремонта пластмассовых труб используют ручные инструменты: шило, шабер, напильники, отвертку, нож, ножовку, молоток.

Инструмент для ремонта пластмассовых труб

а, б — ключи для монтажа гибких подводок; в, г — ключи для разборки соответственно бутылочных и напольных сифонов; д — ключ для монтажа выпусков; е,ж — приспособления для захвата и монтажа канализационных труб; з — шаблон для резки труб; и — паяльная лампа; 1 — головка; 2 — захват; 3 — звено; 4 — палец; 5 — кожух; 6 — шибер; 7 — окно; 8 — стойка; 9 — горелка; 10 — корпус; 11 — хомут; 12 — подкос

Инструменты и приспособления

Основным, главным инструментом лесоруба и плотника, да вообще-то каждого крестьянина и рабочего-горожанина был топор. Он претерпевал со временем изменения в формах размерах.

Он претерпевал со временем изменения в формах размерах.

Старые топоры (металлическая главная часть) были невелики: узкое (по длине) лезвие, почти прямые (без вогнутостей) боковые плоскости, небольшое, почти круглое отверстие для рукояти (топорища). Топорище делалось прямым, почти круглым в сечении, с небольшим постепенным утолщением к внешнему концу, длинным (примерно до пояса, если топор поставить на землю). Подобный топор реконструировал и изготовил архитектор-реставратор и одновременно плотник А.В. Попов. Насколько это близко к подлиннику — не берусь судить. Но работать им очень удобно: «Современные, как говориться, ему в подметки не годятся». Коэффициент отдачи заметно выше, нежели у современного. Человек менее устает, поскольку работает, не «изгибаясь в три погибели». Разумеется, такой топор, вернее топор с таким топорищем для других не плотницких работ непригоден.

Мои славословия длинному топорищу основаны на топорах Попова, которые приходилось видеть и держать в руках. Но у меня нет каких-либо научных подтверждений истинности этого. На изображениях XV-XVII вв. (миниатюры, иногда иконы) топорища у топоров сравнительно короткие, примерно такие же, что и теперь.Следующий инструмент — пила. Изобретена давно, что подтверждается находками Новгородской археологической экспедиции. Но это короткие режущие инструменты, годные лишь для столярных работ. Когда же появились инструменты, близкие к современным, — сказать затрудняюсь. Есть, например, документальные свидетельства о том, что при строительстве Валдайского Иверского монастыря бревна на доски пилами «ростирали». Это вторая половина XVII в. Значит двуручные поперечные появились гораздо раньше.

Но у меня нет каких-либо научных подтверждений истинности этого. На изображениях XV-XVII вв. (миниатюры, иногда иконы) топорища у топоров сравнительно короткие, примерно такие же, что и теперь.Следующий инструмент — пила. Изобретена давно, что подтверждается находками Новгородской археологической экспедиции. Но это короткие режущие инструменты, годные лишь для столярных работ. Когда же появились инструменты, близкие к современным, — сказать затрудняюсь. Есть, например, документальные свидетельства о том, что при строительстве Валдайского Иверского монастыря бревна на доски пилами «ростирали». Это вторая половина XVII в. Значит двуручные поперечные появились гораздо раньше.

Строительство же Иверского монастыря можно считать государственным мероприятием, поскольку инициатива принадлежала патриарху Никону, практически заменявшему царя в отсутствии его по военной надобности. В широких же масштабах, даже в конце XVIII столетия, доски получали путем раскалывания, несмотря на запрещающие указы Екатерины II и штрафы, правда, незначительные. Причем способ этот вряд ли был медленнее.

Причем способ этот вряд ли был медленнее.

Итак, пилы были поперечные одноручные (для одного человека), называемые ножовками, двуручные (для двух работающих совместно) и продольные всегда двуручные.Близким к топорам стоит тесло, предназначавшееся для вырубки желобов, например, потоков к кровлям. Изобретение старое. У тесла основа стоит поперек топорища, слегка изогнута. Изогнуто также и лезвие.

Скобель. Обязательно двуручный. Бывает двух видов: с прямым лезвием и с изогнутым. С помощью первого начисто отделывали (отскабливали) протесанные стены и многие другие части и детали.

Второй служил для зачистки вогнутых элементов.

Черта. Небольшой инструмент, с помощью которого подчерчивались два элемента (прежде всего бревна) для точной подгонки друг к другу. Один элемент, уже обработанный, служил основой, и на него опирали черту. На втором процарапывали бороздку, проводя инструмент по всей длине предметов.

Молоток служил для забивки гвоздей. Долото предназначалось для выдалбливания глухих и сквозных отверстий прямоугольной формы. Использовался иногда и рубанок для получения гладких поверхностей на деталях постройки. Но это преимущественно столярный, а не плотничий инструмент.

Отвес — тонкая бечевка с привязанным к ее концу грузом. Служил для выверки частей сооружения по вертикали. Мог использоваться как причалка, от которой отсчитывались необходимые расстояния по горизонтали и шнуром для отбивки прямой линии на доске, брусе и проч. В последнем случае бечевку натирали головней, обожженной ольховой или березовой палкой. Бечевку закрепляли по концам доски, предварительно туго натянув, поднимали в средней части и, разжав пальцы, резко опускали. Оставалась четкая черная линия, служившая ориентиром плотнику для оттески. Но этим пользовались в редких случаях. Для отбивки линий служил специальный шнур.

Иногда применялся угольник (в простонародии — наугольник) — большой прибор, предназначавшийся для получения или выверки прямого угла — угла в 90°. Изготовлялся самими мастерами по принципу построения египетского треугольника. Суть его в соотношении трех частей: 3 : 4 : 5. При этом стороны 3 и 4 образовывали прямой угол. Этот прием плотникам был известен очень давно.

Изготовлялся самими мастерами по принципу построения египетского треугольника. Суть его в соотношении трех частей: 3 : 4 : 5. При этом стороны 3 и 4 образовывали прямой угол. Этот прием плотникам был известен очень давно.

Для промеров ранее использовалась мерная рейка, равная одной сажени (213 см). На нее наносились деления, равные 3 аршинам (71 см) и вершкам (4,4 см).

Редко, но использовались драч и клинья.

Драч — широкий, длинный (до 20-30 см) и толстый нож с насаженной на его одном конце под углом длинной рукоятью. Служил для откалывания от бревна драниц, — не обработанных начисто досок.

Тому же служил и деревянный чаще сухой березовый клин. Его обычно вытесывали на месте, на строительной площадке или в лесу.

Это почти все основное, что представлялось мне необходимым изложить на заданную тему.

Инструменты, материалы, приспособления и приемы работы с ними б Организация рабочего места и правила выполнения чертежей карандашом

Оборудование, материаловедение, механика и .

..

..

Статьи

Чертежи

Таблицы

О сайте

Реклама

Смотреть главы в:

Основы черчения -> Инструменты, материалы, приспособления и приемы работы с ними б Организация рабочего места и правила выполнения чертежей карандашом

СтатьиЧертежиТаблицы

309 — Правила выполнения чертежей

462 — Приспособления и инструмент

Выполнение рабочих чертежей

Выполнение чертежей

Выполнение чертежей карандашом

Инструмент рабочий

Инструменты, материалы, приспособления и приемы работы с ними

Карандаш

Материалы инструментов

Место рабочее — См, Рабочее место

ОРГАНИЗАЦИЯ РАБОТЫ С ЧЕРТЕЖАМИ

Организация Организация рабочего места

Организация работ

Организация рабочего места и правила выполнения чертежей карандашом

Правила выполнения рабочих чертежей

Прием на работу

Приспособления Материалы

Работа с инструментом

Работа с материалами

Работа с чертежами

Рабочее место

Рабочие материалы

Рабочие приспособления

Чертежи рабочие

© 2021 Mash-xxl. info Реклама на сайте

info Реклама на сайте

Инструменты 📌 и приспособления для гибки металла: виды, описание, характеристики

Специальные инструменты для гибки металла позволяют создавать высококачественные детали, не повреждая материал в процессе обработки. При деформации заготовка принимает требуемую форму — она может быть изогнута под углом, с необходимым радиусом, в виде скобы, петли, угольника и т. д.

Тонкие детали изгибают холодным методом, а для заготовок толщиной от 4 мм применяют технологию горячей гибки. При выборе оборудования для этой процедуры необходимо рассчитать объем выпускаемой продукции и определить свойства материалов, которые будут обрабатываться. В небольших цехах можно использовать ручные станки, которые легко перемещать с места на место. Для массового и серийного производства рекомендованы более производительные инструменты, подходящие для обработки разных типов материалов.

Станки, используемые на предприятиях, осуществляющих гибку металла:

- Гидравлические — применяются для обработки заготовок из прочного материала, не поддающегося изгибанию ручными инструментами.

Такая техника обеспечивает высокую скорость и точность работ, а также безупречное качество готовых изделий.

Такая техника обеспечивает высокую скорость и точность работ, а также безупречное качество готовых изделий.

Изображение №1: гидравлический станок

- Электромеханические — подходящие для обработки деталей толщиной до 2,5 мм и длиной до 3 м. Такие инструменты используются для создания изделий нестандартных размеров и для серийного производства.

Изображение №2: электромеханический станок

Приемы и инструменты, используемые для гибки деталей из металлической полосы

Выбирая ручной инструмент для гибки металла из полосы, необходимо учитывать его свойства и толщину, а также размеры заготовки. При этом соблюдаются следующие рекомендации:

- Если толщина заготовки менее 0,2 мм, целесообразно использовать деревянные или металлические подкладки, чтобы при ударах молотком на них не оставалось следов.

- При толщине заготовки от 0,2 до 0,5 мм используются легкие молотки.

- Для предварительного сгибания металлических листов толщиной от 3 мм применяют тяжелые молотки, а от 8 мм — кувалды.

- Вес тисков подбирается исходя из усилий, прилагаемых для гибки.

- При фиксации заготовок в тисках применяют подкладки из мягкой стали, цветного металла и пр.

Для создания контура профиля изделия с учетом радиусов и углов наклона используются плоскогубцы. Гибка производится по заранее намеченным линиям. Угол наклона проверяют с помощью шаблона.

Изображение №3: плоскогубцы для гибки металла

Также для обработки листового материала применяются ручные листогибочные машины и аппараты с механическим приводом. Они имеют оснастки для изгибания различных профилей. Принцип работы заключается в действии поворотной траверсы, при движении сгибающей заготовку под требуемым углом.

Изображение №4: ручная листогибочная машина

Приемы и инструменты, используемые для гибки деталей из труб

Для изгибания заготовок из труб используют ручной и механизированный способы. Для исключения появления складок и сплющивания стенок применяются наполнители. Допустимые радиусы гибки указаны в таблице.

Допустимые радиусы гибки указаны в таблице.

Изображение №5: допустимые радиусы гибки труб

Приспособления, применяемые для сгибания медных трубок разных диаметров:

- многоручьевой трубогиб;

- ручной рычажный трубогиб — подходит для изгибания газовых стальных холодных труб диаметром 1/2 , 3/4 и 1 дюйм без наполнителя;

- специальная головка с ручным приводом — применяется для придания нужной формы холодным стальным трубам диаметром не более 50 мм на угол 180° без наполнителя.

Технология изготовления и оборудование, требуемое для создания цилиндрических пружин

Для навивки пружин применяются универсальные токарные станки.

Изображение №6: навивка пружины на токарном станке

Механизм действий следующий:

- держатель для проволоки устанавливается на резцедержателе 1 станка;

- оправка 3 устанавливается в патрон 2 станка;

- суппорт располагается так, чтобы держатель заготовки находился рядом с кулачками патрона;

- производится настройка частоты вращения шпинделя (до 60 оборотов в минуту) и подача, соответствующая диаметру заготовки или шагу пружины;

- после включения станка считается количество оборотов — когда оно сравняется с числом витков пружины, инструмент останавливается;

- суппорт устанавливается так, чтобы держатель располагался рядом с кулачками патрона;

- заготовка протягивается через держатель и закрепляется на оправе;

- первый виток выполняется ручным вращением патрона, далее включается станок.

Инструменты и приспособления, применяемые при разметке в слесарном деле

Инструменты и приспособления, применяемые при разметке в слесарном деле

Категория:

Разметка

Инструменты и приспособления, применяемые при разметке в слесарном деле

Разметка выполняется с помощью различных инструментов и приспособлений, к которым относятся чертилка, циркуль, рейсмус, штангенрейсмус, масштабный высотомер, угольники, уголь-ники-центроискатели, кернеры, колокол, молоток, разметочная плита,

Чертилка употребляется для прочерчивания линий (рисок) на размечаемой поверхности по линейке, угольнику или шаблону При нанесении рисок чертилку держат в руке, как карандаш, плотно прижимая ее к линейке или шаблону и немного наклоняя в сторону движения, для того чтобы она не дрожала. Риску проводят только один раз, она тогда получается чистой и правильной, Способы пользования чертилкой показаны на рис. 1.

1.

Рис. 1. Чертилка и ее применение:

а — чертилка, б — два положения чертилки при проведении риски: правильное (слева) и неправильное (справа), в — нанесение риски загнутым концом чертилки

Изготовляется чертилка из углеродистой инструментальной стали У10—У12. Концы ее на длине около 20 мм закаливаются. Чертилку затачивают на заточном станке, при этом ее держат левой рукой за середину, а правой — за незатачиваемый конец. Приложив острие чертилки к вращающемуся камню, равномерно поворачивают ее пальцами обеих рук вокруг продольной оси.

Циркуль служит для переноса линейных размеров с масштабной линейки на обрабатываемую деталь, деления линий на равные части построения углов, разметки окружностей и кривых, для измерения расстояний между двумя точками с последующим определением размера по масштабной линейке.

Существуют разметочные циркули простые (рис. 2, а) и пружинные (рис. 2, б). Простой циркуль состоит из двух соединенных шарнирно ножек, цельных или со вставными иглами. Для закрепления раскрытых ножек в требуемом положении на одной из них прикреплена дуга <? с прорезью, а на другой — стопорный винт.

Для закрепления раскрытых ножек в требуемом положении на одной из них прикреплена дуга <? с прорезью, а на другой — стопорный винт.

Рис. 2. Циркули:

а — простой, б — пружинный

У пружинного циркуля ножки соединены пружинным кольцом. Разведение и сближение ножек производят вращением в ту или другую сторону разъемной гайки по установочному винту.

Ножки циркуля изготовляют из стали марок 45 и 50. Концы рабочих частей ножек на длине около 20 мм закаливают.

Рейсмус служит для проведения параллельных, вертикальных и горизонтальных линий, а также для проверки установки деталей на плите. Рейсмус состоит из чугунного основания, стойки и чертилки. Чертилку можно закреплять на любом месте стойки, повертывать вокруг оси и наклонять под любым углом. На рис. 3,б показаны различные виды рейсмусов и способы пользования ими.

Рис. 3. Рейсмус и его применение:

а — общий вид рейсмуса: 1 — основание, 2 — стойка, 3 — игла-чертилка, 4 — установочный винт для подводки иглы на точную установку размера, 5 — упорные штифты; б — некоторые приемы пользования рейсмусом: 1 — проведение параллельных рисок (упорные штифты рейсмуса пружинками опущены вниз, и рейсмус упирается ими в край размечаемой плитки), 2 и 3 — нанесение рисок при различных положениях иглы рейсмуса, 4 и 5 — проведение круговых рисок на дисках; в — рейсмусы для разметки листового материала: 1 — раздвижной рейсмус с точной установкой на размер, 2 —пластинка для нанесения рисок от кромки листа на одном определенном расстоянии от нее, 3 — проетой раздвижной рейсмус с установкой размера по масштабной линейке

Масштабный высотомер. Кроме описанной ранее масштабной линейки, применяемой для определения линейных размеров и проведения прямых линий на поверхности размечаемых заготовок, применяют масштабный высотомер для измерения расстояний и откладывания размеров по вертикали.

Кроме описанной ранее масштабной линейки, применяемой для определения линейных размеров и проведения прямых линий на поверхности размечаемых заготовок, применяют масштабный высотомер для измерения расстояний и откладывания размеров по вертикали.

Разметочный штангенциркуль предназначается для вычерчивания окружностей больших диаметров. Он состоит из штанги с миллиметровыми делениями и двух ножек — неподвижной и подвижной с нониусом. Ножки, укрепляемые в требуемом положении стопорными винтами, имеют вставные иглы, которые можно помещать выше или ниже, что очень удобно при описывании окружности на разных уровнях.

Рис. 4. Масштабный высотомер (рядом рейсмус)

Рис. 5. Разметочный штангенциркуль со вставными иглами:

1 — неподвижная ножка, 2 — штанга, 3 — стопорный винт для закрепления рамки, 4 — рамка с нониусом, 5 — сто. порный винт для крепления вставной иглы, 6— подвижная ножка, 7 — вставные иглы

На рис. 6 изображен разметочный штангенциркуль другого типа для более точной разметки прямых линий и центров и показаны примеры пользования им.

Штангенрейсмус применяется для проверки высот и более точного нанесения центровых и других разметочных линий на обрабатываемые поверхности.

Угольники служат для проведения на размечаемых поверхностях вертикальных и горизонтальных линий, проверки правильности установки деталей на плите, а также для разметки листового и полосового материала, угольники-центроискатели применяются для нанесения рисок, проходящих через центр, на торцы круглых изделий. Угольник-центроискатель (рис. 30) состоит из двух планок, соединенных под углом; через середину угла проходит рабочее Ребро линейки. Соединительная планка служит для жесткости пРибора. При разметке центров размечаемую деталь ставят на торец. На верхний торец накладывают, угольник так, чтобы планки, соединенные под углом, касались детали. По линейке чертилкой проводят риску. Затем поворачивают деталь или угольник примерно на 90° и проводят вторую риску. Пересечение рисок определяет центр торца детали.

Рис. 6. Штангенциркуль для точной разметки прямых линий и центров (а) и его применение (б)

Рис. 7. Штангеирейсмус:

7. Штангеирейсмус:

1 — штанга, 2 — зажим рамки, 3 — рамка, 4 — основание, 5 — ножка для измерения рысот, 6 — нониус, 7 — микрометрическая подача рамки, 8 — ножка для разметки

Рис. 8. Разметочный угольник и его применение.

а — угольник с полкой, б — установка угольника при нанесении (или проверке) вертикальных линий, в — положение угольника при нанесении линий в горизонтальной плоскости

Кернер служит для нанесения небольших углублений на рисках. Этот инструмент представляет собой круглый с накаткой в средней части стержень, на одном конце которого имеется коническое острие с углом при йершине 45—60°; другой конец кернера оттянут на конус; по этому концу при кернении наносят удары молотком.

Рис. 9. Угольник-центроискатель

Рис. 10. Кернер

Кернеры изготовляют из углеродистой инструментальной ст.али У7А. Их рабочую часть (острие) закаливают на длине около 20 мм, а ударную часть на длине около 15 мм.

Острие кернера затачивают на шлифовальном станке, закрепляя кернер в патроне; ни в коем случае нельзя при заточке держать кернер в руках.

При кернении кернер берется тремя пальцами левой руки — большим, указательным и средним, как показано на рис. 32. Острие кернера устанавливают точно на середину риски или в точку пересечения рисок. Перед ударом немного наклоняют кернер от себя, чтобы точнее его поставить, а в момент удара, не сДвигая кернер с риски, ставят его вертикально. Удар молотком наносят легко.

Молоток для нанесения ударов по кернеру должен быть небольшого веса, примерно 50—100 г.

Колокол — специальное приспособление, которым легко и удобно производить разметку центра и накернивание центровых отверстий на торцах круглых деталей, Приспособление ставят на торец детали конусным отверстием; при этом кернер колокола автоматически устанавливается по центру торца детали. Легким ударом молотка по кернеру намечают центр.

Рис. 11. Кернение:

а —установка кернера на риску, б — положение кернера при ударе молотком, в — размеченная и накерненная деталь до обработки (вверху) и после обработки (внизу)

Рис. 12. Колокол для накернивания центров

12. Колокол для накернивания центров

Рис. 13. Пружинный кернер

Пружинный кернер имеет корпус, свинченный из трех частей. В корпусе помещаются две пружины, стержень с кернером, ударник со смещающимся сухарем и плоская пружина. При кернении, т. е. при нажатии на изделие острием кернера, внутренний конец стержня упирается в сухарь, в результате чего ударник перемещается вверх и сжимает пружину. Упершись в ребро заплечика, сухарь

сдвигается в сторону, и кромка его сходит со стержня. В этот момент ударник под действием силы сжатой пружины наносит по концу стержня с кернером сильный удар. Сразу же после этого пружиной восстанавливается начальное положение кернера.

Электрический кернер состоит из корпуса, пружин, ударника, катушки с обмоткой из лакированной проволоки, кернера. При нажатии установленного на риске острия кернера электрическая цепь замыкается и ток, проходя через катушку, создает магнитное поле, ударник мгновенно втягивается в катушку и наносит удар по стержню кернера. Во время переноса кернера в другую точку пружина размыкает цепь, а пружина возвращает ударник в исходное положение.

Во время переноса кернера в другую точку пружина размыкает цепь, а пружина возвращает ударник в исходное положение.

Рис. 14. Электрический кернер

Рис. 15. Разметочная плита на столе

Разметочная плита — основное приспособление для разметки. Она представляет собой чугунную плигу с точно обработанными верхней поверхностью и боковыми сторонами. На плоскости плиты устанавливают размечаемое изделие и производят разметку. Поверхность разметочной плиты следует оберегать от повреждений и ударов. По окончании разметки плиту вытирают сухой чистой тряпкой или промывают керосином и смазывают маслом, затем покрывают предохранительным деревянным щитом.

При разметке употребляют различные приспособления в виде подкладок, призм, кубиков.

Основные этапы разметки

Перед разметкой заготовку внимательно осматривают, проверяя, нет ли у нее пороков — раковин, пузырей, трещин, плён, перекосов, правильны ли ее размеры, достаточны ли припуски. После этого намеченную к разметке поверхность очищают от окалины и остатков формовочной земли и удаляют с нее неровности (оугорки, заусеницы), затем приступают к окрашиванию

После этого намеченную к разметке поверхность очищают от окалины и остатков формовочной земли и удаляют с нее неровности (оугорки, заусеницы), затем приступают к окрашиванию

Окрашивание заготовки производится для того, чтобы разметочные линии были отчетливо видны при обработке. Черные, т. е. необработанные, а также грубо обработанные поверхности окрашивают мелом, скоросохнущими красками или лаками. Мел (порошок) разводят в воде до густоты молока и в полученную массу прибавляют немного льняного масла и сиккатива. Не рекомендуется натирать размечаемую поверхность куском мела, так как мел быстро осыпается и разметочные линии пропадают.

Для окрашивания чисто обработанных поверхностей применяют медный купорос — в растворе или кусками. Раствор медного купороса (две-три чайные ложки на стакан воды) наносится на поверхность кистью или тряпочкой; кусковым купоросом натирают смоченные водой поверхности. В обоих случаях поверхность покрывается тонким и прочным медным слоем, на котором отчетливо видны разметочные линии. ди боковая), то ее нужно предварительно выровнять.

ди боковая), то ее нужно предварительно выровнять.

Риски обычно наносятся в следующем порядке: сначала проводят все горизонтальные риски, затем вертикальные, после этого наклонные и, наконец, окружности, дуги и закругления.

Так как риски во время работы легко затереть руками и они тогда станут плохо заметны, по линиям рисок набивают кернером небольшие углубления. Эти углубления — керны должны быть неглубокими и разделяться риской пополам.

Расстояния между кернерами определяют на глаз. На длинных линиях простого очертания эти расстояния принимаются от 20 до 100 мм; на коротких линиях, а также в углах, перегибах или закруглениях — от 5 до 10 мм.

На обработанных поверхностях точных изделий разметочные линии не кернятся.

Реклама:

Читать далее:

Разметка по шаблонам и по изделию в слесарном деле

Статьи по теме:

Материалы и инструменты для вязания крючком и спицами

Слайды и текст этой онлайн презентации

Слайд 1

Материалы и инструменты для вязания крючком и спицами Автор: Кимайкина И. Н., учитель высшей категории Многопрофильный лицей №1 Магнитогорск

Н., учитель высшей категории Многопрофильный лицей №1 Магнитогорск

Слайд 2

Материалы для вязания При вязании крючком используют пряжу из шерсти, хлопчатобумажную, из льна, шёлка или синтетических ниток , а также полосы из ткани или трикотажа и различные шнуры.

Слайд 3

Лучшими считаются шерстяные нитки: на них хорошо смотрится вязаный узор, они упруги, эластичны, не скользят. Существует много сортов шерсти, из которой прядут нити для вязания. Лучшие из них имеют шелковистое, тонкое, длинное и эластичное волокно. К ним относятся ангорская, мериносовая, верблюжья шерсть и мохер. Шерстяная пряжа

Слайд 4

Шерстяная пряжа Мягкая шерстяная пряжа еще с давних времен славится своим теплом, комфортом и мягкостью изделий, изготовленных из нее. Шерстяная пряжа производится из шерсти разных животных – одомашненного скота – таких, например, как овцы, верблюда, козы. Шерсть отлично сохраняет тепло и шерстяной свитер, шапочка, шарф или платье всегда пригодится вам в холодное время года.

Слайд 5

Хлопчатобумажная пряжа Если вы собираетесь вязать одежду для детей или летнюю одежду для себя, если у вас очень чувствительная кожа или аллергия на синтетические волокна, вам обязательно нужно купить пряжу из 100% хлопка. Ведь независимо от способа обработки хлопок всегда остается одним из самых экологичных и гипоаллергенных материалов.

Слайд 6

Очень тонкая пряжа подходит для вязания легких, ажурных вещей: кружевных топов и воздушных болеро, изящных кофточек и палантинов, салфеток и всевозможного кружева. Для работы с ней больше подходит крючок. Хлопчатобумажная пряжа

Слайд 7

Шелк еще за несколько тысяч лет до нашей эры был известен, как дорогостоящий материал, который отличается удивительной мягкостью и нежностью. И, хотя сегодня секреты его производства известны во всем мире, шелк по-прежнему остается символом роскоши и безупречного вкуса. Шелковая пряжа

Слайд 8

Шелковая пряжа — прекрасная основа для создания элегантных и изысканных моделей. Легкое и струящееся полотно, выполненное из шелковой пряжи, обладает терморегулирующими свойствами: согревает в холод и дарит прохладу в жару. Шелковая пряжа

Легкое и струящееся полотно, выполненное из шелковой пряжи, обладает терморегулирующими свойствами: согревает в холод и дарит прохладу в жару. Шелковая пряжа

Слайд 9

Фасонная пряжа – пряжа, полученная путем смешения различных по цвету и по качеству волокон. Фасонная пряжа

Слайд 10

Фасонная пряжа

Слайд 11

Фантазийная пряжа –это меланжевая пряжа, изготовленная из смешанных природных волокон с синтетическими и металлизированными нитями различной фактуры. Фантазийная пряжа

Слайд 12

Фантазийная пряжа

Слайд 13

Инструменты и приспособления для вязания От правильного выбора крючка или спиц напрямую зависит качество связанной вещи. Инструмент изготавливается из различных материалов: дерева, бамбука, пластмассы, металла, кости. Независимо от материала, из которого сделан инструмент, он должен быть никелированным и полированным. Большой популярностью пользуется металлический (алюминиевый) инструмент с покрытием. Покрытие обеспечивает хорошее скольжение нити. Но не стоит использовать алюминиевый инструмент без покрытия, так как он окисляется и мажет пряжу и руки. Так же применяется инструмент из стали – практичный, но тяжеловатый. Пластмассовый инструмент гибкий, гладкий, легкий, но электризуется, в результате к полотну прилипают различные ворсинки, нити. Костяной инструмент – самый древний по происхождению, легкий, хорошо отполирован, недостатки – хрупкий, редко встречается и очень высокая цена. Деревянные и бамбуковые спицы и крючки прекрасно подходят для вязания из скользкой, струящейся пряжи (шелк, мохер), но инструмент хорошего качества тоже не дешев.

Но не стоит использовать алюминиевый инструмент без покрытия, так как он окисляется и мажет пряжу и руки. Так же применяется инструмент из стали – практичный, но тяжеловатый. Пластмассовый инструмент гибкий, гладкий, легкий, но электризуется, в результате к полотну прилипают различные ворсинки, нити. Костяной инструмент – самый древний по происхождению, легкий, хорошо отполирован, недостатки – хрупкий, редко встречается и очень высокая цена. Деревянные и бамбуковые спицы и крючки прекрасно подходят для вязания из скользкой, струящейся пряжи (шелк, мохер), но инструмент хорошего качества тоже не дешев.

Слайд 14

Инструменты и приспособления для вязания Спицы Вязальные спицы делятся на две категории: прямые и круговые . Прямые спицы применяют при плоском вязании отдельных деталей (в прямом и обратном направлении), которые впоследствии сшивают. Существуют спицы разных модификаций: длинные, короткие, одноконечные (один конец закрыт), обоюдоострые (чулочные), одноконечные с гибкой леской (с тросиком).

Слайд 15

Инструменты и приспособления для вязания Спицы Круговые спицы состоят из двух металлических (бамбуковых) деталей, соединенных между собой гибкой леской (тросиком) различной длины. При вязании на круговых спицах вес изделия распределяется равномерно, что значительно облегчает работу. Круговые спицы имеют много преимуществ: удобно вязать в тесном пространстве, легко помещаются в сумку, удобно вязать тяжелые вещи (не так устают руки).

Слайд 16

Инструменты и приспособления для вязания Спицы Вспомогательные спицы для вязания «кос» предназначены для вывязывания сложных узоров из перекрещиваемых петель. Эти спицы изогнуты посередине, что препятствует соскальзыванию петель при вязании.

Слайд 17

Все спицы различаются по номерам от 1 до 10-ти, которые соответствуют их диаметру в миллиметрах (европейская метрическая система), и цифрами от 0 до 15 (по американской метрической системе измерения). Так же существует британская метрическая система – от 14 до 000. Для того чтобы подобрать спицы для вязания изделия, необходимо нить сложить в два раза и слегка скрутить – толщина двойной нити будет соответствовать нужной толщине спиц. При вязании изделий из фасонной, буклированной пряжи или из мохера рекомендуется использовать спицы в 3-4 раза толще. Ажурные изделия лучше всего вязать на спицах №4-6. Для вязания отделочных планок, вязания резинки по низу изделия и на рукавах берут спицы на 1-1,5 номера тоньше основных (для получения более плотной, отличающейся от основного полотна, планки или резинки) Инструменты и приспособления для вязания Спицы

Для того чтобы подобрать спицы для вязания изделия, необходимо нить сложить в два раза и слегка скрутить – толщина двойной нити будет соответствовать нужной толщине спиц. При вязании изделий из фасонной, буклированной пряжи или из мохера рекомендуется использовать спицы в 3-4 раза толще. Ажурные изделия лучше всего вязать на спицах №4-6. Для вязания отделочных планок, вязания резинки по низу изделия и на рукавах берут спицы на 1-1,5 номера тоньше основных (для получения более плотной, отличающейся от основного полотна, планки или резинки) Инструменты и приспособления для вязания Спицы

Слайд 18

Инструменты и приспособления для вязания Крючки Изделия, выполненные крючком, сильно отличаются от вещей, связанных на спицах. Крючком вяжут шали, салфетки, ажурные кофточки, и т.д.. Кроме этого крючок используется для выполнения декоративной отделки изделия. Существует два вида крючков – короткие (15-20 см) для простой вязки, и длинные (до 30 см) – для тунисского вязания. Толщина их варьируется от 0,5 до 10мм, обозначаются соответствующими номерами.

Слайд 19

Инструменты и приспособления для вязания Крючки Стержень крючков может быть круглым, либо с уплощенной частью, предназначенной для опоры пальца и расположенной на расстоянии 3-4 см от головки. Существуют крючки с пластмассовой или деревянной ручкой. Современная индустрия предлагает крючки с мягкой, органичной, очень удобной ручкой. При выборе крючка необходимо обращать внимание на его качество: поверхность его должна быть гладкой, а головка – закругленной, с неглубоким вырезом.

Слайд 20

Инструменты и приспособления для вязания Вспомогательные приспособления Счетчики рядов — практичная вещь, предназначенная для подсчета провязанных рядов. Счетчик представляет собой цилиндр с пружинящими вставками внутри (для фиксации на спице) и цифрами-колесиками. Его надевают на спицы и поворачивают барабан в конце каждого провязанного ряда. Есть модели счетчиков с двумя окошками для одновременного подсчета общего количества рядов и рядов отдельного участка (раппорта). Наконечники для спиц – надеваются на концы спиц для того, чтобы петли не соскочили со спиц во время перерыва в работе.

Наконечники для спиц – надеваются на концы спиц для того, чтобы петли не соскочили со спиц во время перерыва в работе.

Слайд 21

Маркеры – используют для того, чтобы отметить начало ряда в круговом вязании, либо начало мотива узора, изготавливаются из пластмассы. Инструменты и приспособления для вязания Вспомогательные приспособления Разделитель нитей – представляет собой пластмассовый наперсток, на верхней стороне которого имеются выступы. Используют при выполнении жаккардовых узоров (узоры из разноцветных нитей). Разделитель надевают на указательный палец левой руки и пропускают через него нити от разных клубков. Применение разделителя облегчает работу и не позволяет пряже запутываться.

Слайд 22

Инструменты и приспособления для вязания Вспомогательные приспособления Иглы для сшивания – предназначены для сшивания деталей, имеет закругленный кончик и широкое ушко, через которое легко продеть даже толстую пряжу. Булавки – для скалывания деталей изделия перед сшиванием. Лучше всего использовать английские булавки с разноцветными пластиковыми головками – такие булавки не затеряются на вязаном полотне.

Лучше всего использовать английские булавки с разноцветными пластиковыми головками – такие булавки не затеряются на вязаном полотне.

Слайд 23

Инструменты и приспособления для вязания Вспомогательные приспособления Измеритель плотности вязания — представляет собой шаблон из пластика или металла. С помощью линейки, размеченной по одной стороне шаблона или вырезанного в центре окошка можно определить плотность вязания образца (полотна). Длина вырезанного окошка должна быть не менее 5 см (лучше чтобы окошко было квадратное). Чтобы рассчитать петли, необходимо образец положить на ровную поверхность и сверху положить измеритель так, чтобы в окошке был виден один ряд петель. Посчитайте количество петель и рядов в окошке и разделите на сантиметры, обозначенные на линейке.

Слайд 24

Инструменты и приспособления для вязания Вспомогательные приспособления Вязальные булавки – напоминают большие английские булавки, используются при фиксации снятых петель и вывязывании отдельных деталей. Линейка для вязания – служит для измерения образца, и т.п., может сочетаться с определителем номера спиц. На линейке как правило указаны размеры в европейской, американской и британской метрических системах.

Линейка для вязания – служит для измерения образца, и т.п., может сочетаться с определителем номера спиц. На линейке как правило указаны размеры в европейской, американской и британской метрических системах.

Слайд 25

Диск для изготовления помпонов – это пластиковые диски с отверстием в центре. Для изготовления помпонов нужно намотать пряжу на диски. Устройство для плетения шнуров – в магазинах продаются разнообразные машинки для плетения шнуров. Инструменты и приспособления для вязания Вспомогательные приспособления

Слайд 26

Клубочница — предназначена для укладывания внутрь клубка или мотка пряжи. Особенно удобна в использовании при вытягивании нити из центра мотка. Инструменты и приспособления для вязания Вспомогательные приспособления

Выбор материалов для испытательных и производственных приспособлений

Эта статья полна советов, основанных на моем инженерном опыте разработки и конструирования приспособлений и испытательного оборудования для исследований и производства. Может быть, на вашем месте вас реже призывают, а может и вовсе не проектируют и конструируют инженерную аппаратуру. В любом случае, представленные здесь советы также можно использовать при принятии решения о выборе материалов для дизайна.

Может быть, на вашем месте вас реже призывают, а может и вовсе не проектируют и конструируют инженерную аппаратуру. В любом случае, представленные здесь советы также можно использовать при принятии решения о выборе материалов для дизайна.

Когда-нибудь скоро для нас будет доступно множество новых материалов.К сожалению, на данный момент они остаются экспериментальными или прерогативой исключительно специализированных приложений и процессов. Итак, до тех пор, пока мы не сможем купить 3D-принтер, который печатает практически неразрушимые объекты из чистого графена, нам просто придется остановиться на том, что нам доступно.

Источник: https://pixabay.com/en/mechanical-hardware-lab-engineering-1825278/

Я был свидетелем тревожного количества профессионалов, которые собирали приспособления и оборудование из трубопроводов, рубили деревянные блоки, гвозди и клей.Это не преувеличение. Если вам нужно поддержать угол машины, то, во что бы то ни стало, используйте деревянный брусок, но в остальном не занимайте очереди из специальной школы дизайна.

То, что вы производите, олицетворяет вас и ваши способности. О вас будут судить по сумме денег, которые вы потратите, и эффективности конечного продукта. Кроме того, признает кто-то это или нет, о вас будут судить по внешнему виду конечного продукта. Ветхие зверства, скрепленные эпоксидной смолой и двусторонним скотчем, не совсем рекламируют компетентность.

Всегда будут случаи, когда потребуются очень специализированные и трудные в обработке материалы, и именно тогда вам придется полагаться на стороннего поставщика. В остальное время с таким количеством задач можно справиться с помощью коллекции простых в использовании материалов. Типы материалов, которые я держу под рукой, обычно просты в эксплуатации, прочные и недорогие. Вы пытаетесь достичь как можно большего и как можно быстрее, тратя как можно меньше денег компании. Даже если у вас есть инструменты и опыт для работы с таким сложным материалом, как титановый стержень, зачем делать это без крайней необходимости?

6061 Алюминий

6061 — настоящая рабочая лошадка из алюминия. По сравнению со всеми другими алюминиевыми сплавами, у него лучший баланс между стоимостью, обрабатываемостью и прочностью. Он очень прост в эксплуатации и обрабатывается свободно. Вы даже можете «подогнать» 6061 деталь, сбрив ее ножом для хобби.

По сравнению со всеми другими алюминиевыми сплавами, у него лучший баланс между стоимостью, обрабатываемостью и прочностью. Он очень прост в эксплуатации и обрабатывается свободно. Вы даже можете «подогнать» 6061 деталь, сбрив ее ножом для хобби.

7075 Алюминий

Он так же прочен на растяжение, как некоторые мягкие стали. Он также удивительно жесткий по отношению к алюминию. Фактически, я часто использую валы 7075 для тестирования вместо стальных валов.Хотя он не так прост в обработке, как 6061, он прекрасно обрабатывается. Он стоит примерно вдвое больше, чем 6061, поэтому он не может быть вашим первым выбором для алюминия. Это настолько сложно, что вы не будете обрезать его лезвием, как 6061.

Экструдированный алюминиевый профиль

Эти алюминиевые стержни особой формы, которые иногда называют экструдерами с Т-образными пазами, изготавливаются методом экструзии. Их можно обрезать до нужной длины и собрать практически в любую нужную вам конфигурацию. Экструдированные профили похожи на набор инженеров-монтажников. Поскольку они изготовлены из алюминия, их легко резать, а благодаря своей форме они легко адаптируются. Просто добавляйте к ним детали и аксессуары по мере необходимости. По возможности я использую алюминиевые профили для каркаса машин и приспособлений, потому что знаю, что если что-то нужно будет изменить или добавить позже, это не будет проблемой. После того, как срок службы прибора истечет, просто разберите его и используйте профили для чего-нибудь еще.Научитесь пользоваться вытяжками. Они экономят много времени и денег, а конечный результат почти всегда выглядит очень профессионально.

Экструдированные профили похожи на набор инженеров-монтажников. Поскольку они изготовлены из алюминия, их легко резать, а благодаря своей форме они легко адаптируются. Просто добавляйте к ним детали и аксессуары по мере необходимости. По возможности я использую алюминиевые профили для каркаса машин и приспособлений, потому что знаю, что если что-то нужно будет изменить или добавить позже, это не будет проблемой. После того, как срок службы прибора истечет, просто разберите его и используйте профили для чего-нибудь еще.Научитесь пользоваться вытяжками. Они экономят много времени и денег, а конечный результат почти всегда выглядит очень профессионально.

Профили меньшего размера идеально подходят для создания каркасов для экранов, датчиков и одноплатных компьютеров. Если вы собираетесь построить что-то с использованием робототехники, небольшие профилированные детали — отличное место для начала.

Специальная рама NanoBeam с стойками для электроники.

Для сборок, требующих большей массы и жесткости, чем могут предложить профили меньшего размера, экструзия алюминия 80/20 доступна в большом разнообразии конфигураций и размеров. Он достаточно прочен, чтобы из него можно было делать даже столы, тележки, полки и, как показано на веб-сайте 80/20, стулья.

Он достаточно прочен, чтобы из него можно было делать даже столы, тележки, полки и, как показано на веб-сайте 80/20, стулья.

ПОМ (также известный как полиоксиметилен, ацеталь и иногда делрин)

ПОМ / Ацеталь и Делрин не всегда являются одним и тем же материалом, но они настолько похожи, что их невозможно различить для большинства целей. Везде, где нужен пластик, старайтесь использовать ПОМ. Он впитывает очень мало влаги, химически устойчив практически ко всему и является самым простым материалом для механической обработки, который вы можете получить.Вы также не найдете более производительного пластика по такой цене. Если ваши детали предназначены для контакта со спиртом или топливом, то POM — отличный выбор. Он может выдержать лет и воздействия топлива. ПОМ также очень прочен и иногда может заменять металлические детали. Единственная проблема, связанная с ацеталем, заключается в том, что его чрезвычайно сложно соединить вместе. Для этого требуются специальные процессы, поэтому вам придется полагаться на механическое крепление. Существуют адгезивы, которые утверждают, что способны связывать ацеталь, но я никогда не видел, чтобы они давали хоть какой-то полезный результат.

Существуют адгезивы, которые утверждают, что способны связывать ацеталь, но я никогда не видел, чтобы они давали хоть какой-то полезный результат.

Турцит

Турцит — это разновидность ПТФЭ (тефлона), легированного другими материалами. Обычно красный или бирюзовый цвет отлично подходит для шариковых втулок или упоров машин, поскольку имеет очень низкий коэффициент трения. При тщательной подготовке Turcite можно приклеивать к металлу с помощью соответствующих клеев. Машины Turcite почти такие же, как и ацеталь, то есть очень легко. Turcite предпочтительнее использовать вместо PTFE, потому что его более высокая жесткость позволяет легче обрабатывать его.ПТФЭ иногда бывает слишком мягким и липким, чтобы с ним было легко работать.

Нейлон

Механические свойства и химическая стойкость нейлона довольно плохи по сравнению с ПОМ. Это тоже не так хорошо. Более того, он поглощает тревожно большое количество влаги. Однако, в отличие от ПОМ, нейлон легко склеивается. Одно это свойство заставляет держать пару штанг под рукой.

Одно это свойство заставляет держать пару штанг под рукой.

Листы HDPE

Если вам нужен жесткий лист из пластика, рассмотрите возможность использования листов полиэтилена высокой плотности (HDPE).В листовой форме он обычно намного дешевле, чем другие типы пластмасс. Также очень легко работать с ручными инструментами. Полезность листов HDPE не распространяется на бруски материала. Хотя стержни из HDPE очень недороги, они имеют довольно скудные механические свойства. Если вам нужен стержень из пластика, используйте ацталь.

G10 (он же Garolite)

G10 — это материал, состоящий из слоев стеклоткани, соединенных между собой эпоксидной смолой под давлением.G10 — это не то, что можно было бы использовать где угодно, по сравнению с другими материалами в списке; это дорого.

Однако при изготовлении крепежа для текста типа «гвоздь» гаролит является отличной основой для вдавливания пого-пинов. Штифты имеют тенденцию выскакивать из отверстий в пластике, потому что нет достаточного трения, чтобы удерживать их на месте. Гаролит легко сверлить, но поскольку пыль представляет собой опасность при вдыхании, наденьте маску с фильтром твердых частиц при работе с материалом.

Гаролит легко сверлить, но поскольку пыль представляет собой опасность при вдыхании, наденьте маску с фильтром твердых частиц при работе с материалом.

Машинный воск

Иногда его называют прототипным воском. Ему очень легко придать желаемую форму вручную или на машине. Затем воск можно снова переплавить в единую заготовку. Благодаря возможности многократного использования один стержень может прослужить очень долго. Вам просто понадобится небольшая электрическая плита и пароварка, чтобы преобразовать воск. Более полезным, чем его исключительная работоспособность, является его использование в качестве метода удержания или поддержки работы. Если у вас есть особая деликатная деталь, над которой нужно работать, частично погрузите ее в расплавленный воск.Когда воск затвердеет, у вас теперь есть жертвенный элемент, который нужно зажать.

Затем деталь можно удалить, просто уронив ее вместе с воском в горячую воду.

Если вы обрабатываете или сверляете очень тонкую стенку, заполните ее воском. Воск защищает деталь от деформации, пока вы с ней работаете. Если при расточке на токарном станке возникает сильный стук, заполните деталь воском. Он настолько мягкий, что расточная оправка прорежет его почти так, как будто его нет, а воск предотвратит звон детали и образование трещин на поверхности.Парафиновый воск может быстро заменить машинный воск. Его можно найти в продуктовых магазинах рядом со стеклянными банками для консервирования.

Воск защищает деталь от деформации, пока вы с ней работаете. Если при расточке на токарном станке возникает сильный стук, заполните деталь воском. Он настолько мягкий, что расточная оправка прорежет его почти так, как будто его нет, а воск предотвратит звон детали и образование трещин на поверхности.Парафиновый воск может быстро заменить машинный воск. Его можно найти в продуктовых магазинах рядом со стеклянными банками для консервирования.

Крепеж из нержавеющей стали

Если вам действительно не нужна прочность на разрыв конкретной стали, используйте крепежные детали из нержавеющей стали. Нержавеющая сталь стоит дороже, но совершенно не стоит бороться с заржавевшими винтами в дальнейшем. Конечно, это не всегда возможно, когда вы пытаетесь изготовить продукт как можно дешевле.

Сталь

Избегайте стали и нержавеющей стали, если они вам не нужны. Стали обрабатываются дольше, а инструменты изнашиваются намного быстрее, чем более мягкие материалы. Если вам необходимо работать со сталью, возьмите что-нибудь из стали для свободной обработки, например, 1215. Если вам нужна нержавеющая сталь, используйте 303. Сверлить резку и нарезать резьбой легче, чем 304 и многие другие марки.

Если вам необходимо работать со сталью, возьмите что-нибудь из стали для свободной обработки, например, 1215. Если вам нужна нержавеющая сталь, используйте 303. Сверлить резку и нарезать резьбой легче, чем 304 и многие другие марки.

Заключение

В большинстве случаев я обращаюсь к алюминию 6061 и ацеталю.Сохраните отходы, обрезки и вышедшие из строя детали. Возьмите картотечный шкаф и загрузите в каждый ящик свой материал. Эти остатки могут пригодиться позже, поскольку жертвенные части являются основой для другой части. Избегайте скотча и чрезмерного использования клея. Слишком много раз я видел, как люди соединяют вместе эпоксидные детали. Затем, когда что-то нужно было изменить или отремонтировать, нужно было разрезать узел.

Дизайн и потребность в приспособлениях и приспособлениях на производстве :: Science Publishing Group

1.Введение

Потребность людей в промышленных товарах быстро росла на протяжении многих лет. Поэтому, чтобы удовлетворить высокий спрос, производители отреагировали введением инновационных способов производства высококачественной продукции в более быстром темпе. Производственные процессы претерпели многочисленные изменения и эволюцию с внедрением множества инновационных производственных концепций, включая систему бережливого производства, Сотовое производство, одноминутная замена штампов, а также анализ времени такта.Эти творческие подходы вызвали необходимость в надежных и более дешевых инструментах и приспособлениях для удержания работ.

Поэтому, чтобы удовлетворить высокий спрос, производители отреагировали введением инновационных способов производства высококачественной продукции в более быстром темпе. Производственные процессы претерпели многочисленные изменения и эволюцию с внедрением множества инновационных производственных концепций, включая систему бережливого производства, Сотовое производство, одноминутная замена штампов, а также анализ времени такта.Эти творческие подходы вызвали необходимость в надежных и более дешевых инструментах и приспособлениях для удержания работ.

Поскольку эффективная работа производственной компании, которая требует быстрой и простой стратегии рабочего позиционирования для правильного выполнения операций, во многом зависит от взаимозаменяемости компонентов машины и деталей, чтобы гарантировать несложность сборки, а также снижение стоимости единицы продукции. Чтобы стать конкурентоспособными, снизить огромные производственные затраты, а также повысить свою прибыльность, отрасль прибегла к рационализации своей цепочки поставок, стремясь поддерживать очень низкий объем товарно-материальных запасов. Это также привело к спросу на более качественные и экономичные удерживающие устройства, которые обеспечат более высокое качество продукции, сократят время выполнения заказа, а также увеличат пропускную способность.

Это также привело к спросу на более качественные и экономичные удерживающие устройства, которые обеспечат более высокое качество продукции, сократят время выполнения заказа, а также увеличат пропускную способность.

Кроме того, хотя некоторые операции обработки настолько просты, как токарная обработка, когда работа надежно закреплена на патроне, в то время как токарные операции выполняются легко, некоторые операции в других операциях не могут быть легко выполнены на трех или четырех кулачках патроны, а также может потребоваться, чтобы инструменты направлялись с помощью другого устройства.Это объясняет потребность в стандартных устройствах для удержания заготовок для увеличения скорости производства.

Приспособление — это устройство, которое направляет инструмент, а приспособление — это устройство, которое надежно удерживает работу на месте во время операций обработки.

2. Приспособления и приспособления

Приспособления и приспособления — это производственные инструменты, которые используются для производства взаимозаменяемых и идентичных компонентов. Это уникальные направляющие и фиксаторы инструмента, разработанные специально для обработки и сборки большого количества деталей.Ченну (2014) перечислил следующие цели: снижение себестоимости изготовления приспособлений и приспособлений, повышение производительности, высокая точность изделий без каких-либо производственных дефектов, обеспечение взаимозаменяемости, легкая обработка деталей сложной формы, снижение затрат на контроль качества. и т. д.

Это уникальные направляющие и фиксаторы инструмента, разработанные специально для обработки и сборки большого количества деталей.Ченну (2014) перечислил следующие цели: снижение себестоимости изготовления приспособлений и приспособлений, повышение производительности, высокая точность изделий без каких-либо производственных дефектов, обеспечение взаимозаменяемости, легкая обработка деталей сложной формы, снижение затрат на контроль качества. и т. д.

Приспособления и приспособления устраняют необходимость в специальной настройке для каждой детали, тем самым облегчая производство, а также гарантируя, что каждая деталь изготовлена с заданными допусками.

Согласно Meduettaxila (2012), приспособления и приспособления «устраняют необходимость специальной настройки для каждой отдельной детали». Он заметил, что после того, как приспособление или приспособление настроено надлежащим образом, любое количество дублирующих компонентов может быть легко произведено без дополнительной настройки.

Также Mechnol (2015) заметил, что основными преимуществами кондукторов и приспособлений являются «долговечность, сокращение затрат на установку, повышение производительности, сокращение количества принимаемых решений при эксплуатации, выбранных из стандартных компонентов.»

Основное различие между зажимным приспособлением и приспособлением состоит в том, что приспособления направляют режущий инструмент в его точное положение, а также обеспечивают размещение и поддержку обрабатываемой детали во время работы.

Основные характеристики приспособлений и приспособлений включают:

• Положение зажимов;

• Чистота заготовки;

• Стандартизация;

• Сокращение времени простоя;

• Сокращение времени настройки;

• Закаленные поверхности.

Применение кондукторов и приспособлений в производственных операциях позволяет производить более быстрые, точные и надежные продукты при меньших затратах.

2.1. Шаблон

Шаблонное приспособление — это приспособление для удержания заготовки, которое поддерживает, удерживает, определяет местонахождение заготовки, а также направляет режущий инструмент для выполнения требуемых операций обработки. Его основная цель — обеспечить высокую степень точности, взаимозаменяемости и дублирования при производстве продуктов, а также управлять местоположением и перемещением других инструментов.

Его основная цель — обеспечить высокую степень точности, взаимозаменяемости и дублирования при производстве продуктов, а также управлять местоположением и перемещением других инструментов.

Нантакумар и Прабакаран (2014) объяснили, что зажимное приспособление — это тип инструмента, изготовленного на заказ, который используется для определения местоположения и перемещения другого инструмента. Они заметили, что основная цель приспособления — обеспечить повторяемость, точность и взаимозаменяемость при производстве продукции. Хотя наиболее распространенными приспособлениями являются приспособления для сверления и растачивания, все они идентичны, за исключением формы, типа и положения втулок для сверления или растачивания.

Рисунок 1. Типичный джиг-приманка. Источник: engineeringhut.blogspot.com/2010/11/jigs-and-fixtures.html.

Согласно Джоши (2010), кондукторы снабжены направляющими элементами, такими как втулки сверла, которые регулируют инструмент в нужное положение в заготовке. Он заметил, что они редко зажимаются на столе станка, поскольку очень важно подтолкнуть зажимное приспособление к столу, чтобы совместить многочисленные втулки зажимного приспособления со шпинделем станка. Различными типами приспособлений являются шаблонное приспособление, сверлильное приспособление, приспособление открытого типа и т. Д.

Он заметил, что они редко зажимаются на столе станка, поскольку очень важно подтолкнуть зажимное приспособление к столу, чтобы совместить многочисленные втулки зажимного приспособления со шпинделем станка. Различными типами приспособлений являются шаблонное приспособление, сверлильное приспособление, приспособление открытого типа и т. Д.

2.2. Приспособления

Приспособления — это жесткие и прочные механические устройства, которые обеспечивают быструю и точную обработку с надежным качеством, взаимозаменяемостью и сокращением времени выполнения заказа. В качестве удерживающего устройства приспособления не устанавливают, не направляют и не фиксируют режущий инструмент, поскольку это достигается путем выполнения необходимых регулировок на станке.

Kaija, andHeino (2006) объяснили, что «основное назначение приспособления — обнаруживать и в некоторых случаях удерживать заготовку во время операции обработки или некоторых других производственных процессов.«Он отметил, что уникальность светильников заключается в том, что все они изготавливаются, чтобы соответствовать определенной форме или детали.

Рисунок 2. Типичное приспособление: Источник: engineeringhut.blogspot.com/2010/11/jigs- and-fixtures.html.

Крепления, часто прикрепляемые к столу станка, предназначены для того, чтобы надежно удерживать заготовку в желаемом положении во время операций обработки. Джоши (2010) заявил, что иногда в приспособлении есть приспособление для регулировки инструмент по отношению к заготовке / приспособлению, хотя инструмент не направляется, как в зажимном приспособлении.

Хотя приспособления всегда идентифицируются станком, на котором они применяются, они имеют более широкое применение, чем приспособления, а также производятся для операций, где режущие инструменты не так легко маневрировать, как сверлильные или расточные инструменты. К различным типам приспособлений относятся приспособление для сварки, приспособление для нарезания резьбы, приспособление для фрезерования, приспособление для растачивания и сверления, приспособление для фрезерования, приспособление для токарной обработки и т. д.

д.

2.3. Преимущества приспособлений и приспособлений

Преимущества приспособлений и приспособлений включают, но не ограничиваются следующим:

• Увеличение производства;

• Низкая изменчивость размеров, что обеспечивает стабильное качество производимой продукции;

• Снижение затрат;

• Обеспечивает взаимозаменяемость и высокую точность деталей;

• Снижает потребность в расходах на осмотр и контроль качества;

• Снижает количество аварий, так как повышается безопасность;

• Операторы станков со средней квалификацией могут легко ими пользоваться, что снижает затраты на рабочую силу;

• Станок можно в значительной степени автоматизировать;

• Сложные и тяжелые детали легко обрабатываются;

• Простота сборки, экономия рабочего времени, а также уменьшение количества бракованной продукции;

• Они устраняют необходимость измерения, разметки, перфорации, позиционирования, выравнивания и настройки для каждой заготовки, тем самым сокращая цикл и время настройки;

• Увеличивает технологические возможности станков;

• Возможно одновременное наложение более одного инструмента на заготовку;

• Установка более высоких значений некоторых рабочих условий, таких как глубина резания, скорость и скорость подачи, может быть достигнута благодаря увеличенной зажимной способности зажимных приспособлений и приспособлений.

2.4. Элементы приспособлений и приспособлений

Корпус, зажимные устройства, устройства позиционирования и направляющие / втулки для инструмента являются основными элементами приспособлений и приспособлений.

2.4.1. Корпус

Как самый выдающийся элемент кондукторов и приспособлений, корпус изготавливается путем сварки различных плит и металлов, обычно из мягкой стали или литья из чугуна. После изготовления его часто подвергают термообработке для уменьшения напряжений, поскольку его основная цель — приспособить и поддержать работу.

Различают следующие типы корпусов кондукторов:

Тип корпуса швеллера — изготавливается из обычного стального швеллера.

Корпус коробчатого типа — обычно делают очень легким, корпус кондуктора коробчатого типа применяется там, где обрабатываемая деталь требует сверления в различных частях, поэтому кондуктор изготавливается с необходимым количеством пластин втулки сверла.

Плоский корпус — это наиболее распространенный тип корпуса кондуктора, который часто применяется, когда обрабатываемая деталь требует сверления или расточки, поэтому на ней предусмотрены втулки сверла.

Листовой тип корпуса — обычно изготавливается из стального блока, поскольку он удерживает и поддерживает тяжелые компоненты.

Сборный корпус — изготовлен из стандартной стали.

2.4.2. Зажимные устройства

Без ущерба для эффективности и действенности зажимные устройства должны быть очень простыми и удобными в эксплуатации. Помимо надежного удержания обрабатываемой детали на месте, сильной стороной зажимных устройств является их способность выдерживать напряжение режущего инструмента во время работы.Настольные тиски — популярный пример зажимного устройства. Необходимость зажима заготовки на зажимном приспособлении или приспособлении состоит в том, чтобы приложить давление и прижать ее к фиксирующим компонентам, тем самым закрепив ее в правильном положении для режущих инструментов. К знакомым зажимным приспособлениям относятся:

Зажимные винты — используются для не слишком жесткого зажима.

Зажим с крючком и болтом — простое зажимное устройство, обычно используемое там, где обычный зажимной наконечник не может войти.

Зажим с защелкой — это уникальный зажим, который обеспечивает пространство для загрузки и выгрузки обрабатываемой детали через защелку или крышку .

Другими зажимными приспособлениями являются С-образный зажим, мостиковый зажим и зажим для пятки,

2.4.3. Устройства для определения местоположения

Штифт, изготовленный из закаленной стали и имеющий различную конструкцию, является наиболее популярным устройством, применяемым для размещения заготовок в зажимных приспособлениях и приспособлениях. Хвостовик штифта запрессовывается или забивается в зажимное приспособление или приспособление. Установочная ширина штифта сделана больше, чем стержень, чтобы предотвратить его вдавливание в зажимное приспособление или корпус приспособления из-за веса режущих инструментов или обрабатываемой детали.