Содержание

Клееный и профилированный брус отличия

При строительстве каркасного дома или брусового дома часто выбирают между профилированным и клееным брусом. Чем отличается профилированный брус от клееного бруса? Давайте разбираться.

Профилированный брус — это балка, которую вырезали из цельного деревянного массива. На брусе делают насечки — профиль. Профиль обеспечивает стыковку бруса.

Клееный брус — балка из склеенных деревянных пластин. Эти пластины называются ламелями.

Какой брус лучше: профилированный или клееный? И у того, и у другого вида — свои плюсы и минусы.

Мы рассмотрели профилированный брус и клееный брус. Их разница обусловлена способом их производства.

В целом, отличия профилированного бруса от клееного бруса подчеркивают преимущества клееного бруса. Он почти не усаживается, плохо горит и более прочный. Он лучше профилированного во всем, кроме цены и воздухообмена между домом и улицей. Но даже эти минусы не критичны. Профилированный брус содержать дороже: его надо постоянно обрабатывать, поэтому низкая цена — не совсем плюс. И потом, дом из клееного бруса тоже дышит, хоть и не так хорошо.

Но даже эти минусы не критичны. Профилированный брус содержать дороже: его надо постоянно обрабатывать, поэтому низкая цена — не совсем плюс. И потом, дом из клееного бруса тоже дышит, хоть и не так хорошо.

Присутствие в клееном брусе клея некоторыми рассматривается как недостаток. Из-за клея этот брус считают неэкологичным. Рассмотрим это возражение подробнее.

Разные производители используют разные клеи. Безопасный клей — класса FC0, опасный — FC2. Так, если в клееном брусе применяется безопасный клей, то брус можно считать экологичным. Также, профилированный брус обрабатывают огнебиозащитой, а это тоже химия. Поэтому испарения химических веществ присутствуют и при использовании других видов бруса.

Поэтому, когда рассматриваете проекты домов из бруса, выбирайте клееный брус.

% PDF-1.4 % 1657 0 объектов > endobj Xref 1657 810 0000000016 00000 n 0000020105 00000 n 0000020316 00000 n 0000020354 00000 n 0000030545 00000 n 0000030646 00000 n 0000030809 00000 n 0000030959 00000 n 0000031152 00000 n 0000031300 00000 n 0000031494 00000 n 0000031644 00000 n 0000031838 00000 n 0000031987 00000 n 0000032180 00000 n 0000032328 00000 n 0000032521 00000 n 0000032669 00000 n 0000032861 00000 n 0000033009 00000 n 0000033171 00000 n 0000033321 00000 n 0000033484 00000 n 0000033635 00000 n 0000034842 00000 n 0000036044 00000 n 0000037252 00000 n 0000038450 00000 n 0000039262 00000 n 0000039371 00000 n 0000039482 00000 n 0000039760 00000 n 0000040353 00000 n 0000040462 00000 n 0000041093 00000 n 0000041807 00000 n 0000041897 00000 n 0000042158 00000 n 0000042697 00000 n 0000042990 00000 n 0000043572 00000 n 0000056523 00000 n 0000067809 00000 n 0000078061 00000 n 0000086398 00000 n 0000093833 00000 n 0000101224 00000 n 0000101375 00000 n 0000108332 00000 n 0000116340 00000 n 0000163635 00000 n 0000172115 00000 n 0000227675 00000 n 0000275637 00000 n 0000275708 00000 n 0000275794 00000 n 0000279282 00000 n 0000279548 00000 n 0000279730 00000 n 0000279759 00000 n 0000280173 00000 n 0000335655 00000 n 0000335926 00000 n 0000336490 00000 n 0000343866 00000 n 0000343907 00000 n 0000344865 00000 n 0000344906 00000 n 0000345593 00000 n 0000345778 00000 n 0000346074 00000 n 0000346254 00000 n 0000346874 00000 n 0000347059 00000 n 0000347243 00000 n 0000347850 00000 n 0000348035 00000 n 0000348647 00000 n 0000348831 00000 n 0000349016 00000 n 0000349201 00000 n 0000349386 00000 n 0000349570 00000 n 0000349755 00000 n 0000349938 00000 n 0000350123 00000 n 0000350308 00000 n 0000350492 00000 n 0000350677 00000 n 0000350861 00000 n 0000351046 00000 n 0000351231 00000 n 0000351416 00000 n 0000351601 00000 n 0000351786 00000 n 0000351970 00000 n 0000352154 00000 n 0000352338 00000 n 0000352521 00000 n 0000352704 00000 n 0000352889 00000 n 0000353074 00000 n 0000353259 00000 n 0000353443 00000 n 0000353628 00000 n 0000353813 00000 n 0000353997 00000 n 0000354181 00000 n 0000354364 00000 n 0000354548 00000 n 0000354733 00000 n 0000354917 00000 n 0000355102 00000 n 0000355286 00000 n 0000355471 00000 n 0000355656 00000 n 0000355840 00000 n 0000356024 00000 n 0000356209 00000 n 0000356394 00000 n 0000356577 00000 n 0000356761 00000 n 0000356947 00000 n 0000357132 00000 n 0000357319 00000 n 0000357506 00000 n 0000357692 00000 n 0000357880 00000 n 0000358067 00000 n 0000358673 00000 n 0000358859 00000 n 0000359044 00000 n 0000359630 00000 n 0000359815 00000 n 0000360410 00000 n 0000360596 00000 n 0000361171 00000 n 0000361356 00000 n 0000361543 00000 n 0000361729 00000 n 0000361913 00000 n 0000362099 00000 n 0000362283 00000 n 0000362469 00000 n 0000362655 00000 n 0000362840 00000 n 0000363026 00000 n 0000363212 00000 n 0000363397 00000 n 0000363583 00000 n 0000363767 00000 n 0000363952 00000 n 0000364138 00000 n 0000364324 00000 n 0000364510 00000 n 0000364696 00000 n 0000364881 00000 n 0000365066 00000 n 0000365250 00000 n 0000365434 00000 n 0000365619 00000 n 0000365805 00000 n 0000365991 00000 n 0000366177 00000 n 0000366361 00000 n 0000366547 00000 n 0000366733 00000 n 0000366918 00000 n 0000367103 00000 n 0000367287 00000 n 0000367472 00000 n 0000367657 00000 n 0000367842 00000 n 0000368028 00000 n 0000368213 00000 n 0000368399 00000 n 0000368585 00000 n 0000368771 00000 n 0000368956 00000 n 0000369142 00000 n 0000369328 00000 n 0000369514 00000 n 0000369700 00000 n 0000369886 00000 n 0000370072 00000 n 0000370258 00000 n 0000370443 00000 n 0000370627 00000 n 0000370812 00000 n 0000371440 00000 n 0000371626 00000 n 0000371810 00000 n 0000371993 00000 n 0000372179 00000 n 0000372363 00000 n 0000372548 00000 n 0000372733 00000 n 0000372919 00000 n 0000373103 00000 n 0000373289 00000 n 0000373474 00000 n 0000373659 00000 n 0000373844 00000 n 0000374030 00000 n 0000374215 00000 n 0000374401 00000 n 0000374584 00000 n 0000374770 00000 n 0000374956 00000 n 0000375141 00000 n 0000375326 00000 n 0000375512 00000 n 0000375697 00000 n 0000375881 00000 n 0000376066 00000 n 0000376251 00000 n 0000376435 00000 n 0000376619 00000 n 0000376805 00000 n 0000376989 00000 n 0000377175 00000 n 0000377361 00000 n 0000377547 00000 n 0000377732 00000 n 0000377917 00000 n 0000378103 00000 n 0000378289 00000 n 0000378882 00000 n 0000379066 00000 n 0000379644 00000 n 0000379828 00000 n 0000380407 00000 n 0000380591 00000 n 0000380775 00000 n 0000381346 00000 n 0000381530 00000 n 0000381714 00000 n 0000381898 00000 n 0000382082 00000 n 0000382267 00000 n 0000382450 00000 n 0000382634 00000 n 0000382816 00000 n 0000382999 00000 n 0000383182 00000 n 0000383365 00000 n 0000383549 00000 n 0000383733 00000 n 0000383916 00000 n 0000384099 00000 n 0000384284 00000 n 0000384468 00000 n 0000384651 00000 n 0000384835 00000 n 0000385017 00000 n 0000385201 00000 n 0000385384 00000 n 0000385567 00000 n 0000385751 00000 n 0000385933 00000 n 0000386115 00000 n 0000386299 00000 n 0000386482 00000 n 0000386666 00000 n 0000386850 00000 n 0000387034 00000 n 0000387218 00000 n 0000387402 00000 n 0000387586 00000 n 0000387770 00000 n 0000387954 00000 n 0000388138 00000 n 0000388323 00000 n 0000388507 00000 n 0000388691 00000 n 0000388873 00000 n 0000389055 00000 n 0000389239 00000 n 0000389423 00000 n 0000389606 00000 n 0000389790 00000 n 0000389973 00000 n 0000390156 00000 n 0000390341 00000 n 0000390523 00000 n 0000390707 00000 n 0000390891 00000 n 0000391075 00000 n 0000391259 00000 n 0000391443 00000 n 0000391626 00000 n 0000391808 00000 n 0000391992 00000 n 0000392175 00000 n 0000392360 00000 n 0000392544 00000 n 0000392727 00000 n 0000392910 00000 n 0000393094 00000 n 0000393277 00000 n 0000393461 00000 n 0000393645 00000 n 0000393829 00000 n 0000394012 00000 n 0000394196 00000 n 0000394381 00000 n 0000394566 00000 n 0000394750 00000 n 0000394933 00000 n 0000395117 00000 n 0000395300 00000 n 0000395484 00000 n 0000395668 00000 n 0000395852 00000 n 0000396035 00000 n 0000396216 00000 n 0000396399 00000 n 0000396584 00000 n 0000396767 00000 n 0000396951 00000 n 0000397134 00000 n 0000397318 00000 n 0000397872 00000 n 0000398058 00000 n 0000398601 00000 n 0000398786 00000 n 0000399337 00000 n 0000399523 00000 n 0000400060 00000 n 0000400245 00000 n 0000400432 00000 n 0000400976 00000 n 0000401162 00000 n 0000401347 00000 n 0000401873 00000 n 0000402058 00000 n 0000402585 00000 n 0000402771 00000 n 0000403300 00000 n 0000403485 00000 n 0000403672 00000 n 0000403858 00000 n 0000404044 00000 n 0000404228 00000 n 0000404413 00000 n 0000404599 00000 n 0000404785 00000 n 0000404969 00000 n 0000405154 00000 n 0000405340 00000 n 0000405524 00000 n 0000405710 00000 n 0000405895 00000 n 0000406079 00000 n 0000406264 00000 n 0000406449 00000 n 0000406634 00000 n 0000406820 00000 n 0000407005 00000 n 0000407190 00000 n 0000407375 00000 n 0000407559 00000 n 0000407744 00000 n 0000407930 00000 n 0000408116 00000 n 0000408302 00000 n 0000408488 00000 n 0000408674 00000 n 0000408860 00000 n 0000409045 00000 n 0000409229 00000 n 0000409415 00000 n 0000409601 00000 n 0000409787 00000 n 0000409972 00000 n 0000410158 00000 n 0000410343 00000 n 0000410528 00000 n 0000410711 00000 n 0000410897 00000 n 0000411082 00000 n 0000411268 00000 n 0000411453 00000 n 0000411638 00000 n 0000411822 00000 n 0000412007 00000 n 0000412193 00000 n 0000412377 00000 n 0000412563 00000 n 0000412748 00000 n 0000412933 00000 n 0000413117 00000 n 0000413303 00000 n 0000413488 00000 n 0000413673 00000 n 0000413859 00000 n 0000414045 00000 n 0000414229 00000 n 0000414414 00000 n 0000414600 00000 n 0000414786 00000 n 0000414971 00000 n 0000415154 00000 n 0000415338 00000 n 0000415523 00000 n 0000415708 00000 n 0000415893 00000 n 0000416078 00000 n 0000416263 00000 n 0000416447 00000 n 0000416632 00000 n 0000416818 00000 n 0000417002 00000 n 0000417187 00000 n 0000417372 00000 n 0000417556 00000 n 0000417742 00000 n 0000417928 00000 n 0000418114 00000 n 0000418300 00000 n 0000418486 00000 n 0000418672 00000 n 0000418858 00000 n 0000419044 00000 n 0000419229 00000 n 0000419414 00000 n 0000419600 00000 n 0000419786 00000 n 0000419972 00000 n 0000420158 00000 n 0000420343 00000 n 0000420528 00000 n 0000420713 00000 n 0000420898 00000 n 0000421083 00000 n 0000421268 00000 n 0000421452 00000 n 0000421638 00000 n 0000421822 00000 n 0000422006 00000 n 0000422190 00000 n 0000422376 00000 n 0000422561 00000 n 0000422745 00000 n 0000422929 00000 n 0000423115 00000 n 0000423300 00000 n 0000423484 00000 n 0000423669 00000 n 0000423853 00000 n 0000424039 00000 n 0000424225 00000 n 0000424411 00000 n 0000424597 00000 n 0000424782 00000 n 0000424968 00000 n 0000425154 00000 n 0000425340 00000 n 0000425522 00000 n 0000425707 00000 n 0000425892 00000 n 0000426078 00000 n 0000426262 00000 n 0000426448 00000 n 0000426633 00000 n 0000426819 00000 n 0000427004 00000 n 0000427188 00000 n 0000427372 00000 n 0000427557 00000 n 0000427742 00000 n 0000427927 00000 n 0000428113 00000 n 0000428298 00000 n 0000428484 00000 n 0000428669 00000 n 0000428854 00000 n 0000429040 00000 n 0000429225 00000 n 0000429411 00000 n 0000429595 00000 n 0000429781 00000 n 0000429967 00000 n 0000430152 00000 n 0000430337 00000 n 0000430522 00000 n 0000430708 00000 n 0000430894 00000 n 0000431078 00000 n 0000431262 00000 n 0000431448 00000 n 0000431633 00000 n 0000431818 00000 n 0000432004 00000 n 0000432190 00000 n 0000432376 00000 n 0000432562 00000 n 0000432748 00000 n 0000432933 00000 n 0000433118 00000 n 0000433303 00000 n 0000433489 00000 n 0000433673 00000 n 0000433859 00000 n 0000434044 00000 n 0000434230 00000 n 0000434414 00000 n 0000434597 00000 n 0000434781 00000 n 0000434964 00000 n 0000435149 00000 n 0000435687 00000 n 0000435871 00000 n 0000436400 00000 n 0000436582 00000 n 0000436767 00000 n 0000437301 00000 n 0000437485 00000 n 0000438011 00000 n 0000438193 00000 n 0000438378 00000 n 0000438562 00000 n 0000438746 00000 n 0000438929 00000 n 0000439112 00000 n 0000439295 00000 n 0000439479 00000 n 0000439663 00000 n 0000439848 00000 n 0000440031 00000 n 0000440215 00000 n 0000440398 00000 n 0000440582 00000 n 0000440765 00000 n 0000440949 00000 n 0000441131 00000 n 0000441314 00000 n 0000441498 00000 n 0000441682 00000 n 0000441867 00000 n 0000442051 00000 n 0000442235 00000 n 0000442418 00000 n 0000442601 00000 n 0000442785 00000 n 0000442969 00000 n 0000443153 00000 n 0000443337 00000 n 0000443521 00000 n 0000443705 00000 n 0000443888 00000 n 0000444073 00000 n 0000444257 00000 n 0000444440 00000 n 0000444624 00000 n 0000444807 00000 n 0000444991 00000 n 0000445173 00000 n 0000445357 00000 n 0000445539 00000 n 0000445723 00000 n 0000445907 00000 n 0000446092 00000 n 0000446275 00000 n 0000446459 00000 n 0000446641 00000 n 0000446825 00000 n 0000447009 00000 n 0000447193 00000 n 0000447377 00000 n 0000447561 00000 n 0000447745 00000 n 0000447929 00000 n 0000448114 00000 n 0000448298 00000 n 0000448482 00000 n 0000448666 00000 n 0000448850 00000 n 0000449033 00000 n 0000449216 00000 n 0000449400 00000 n 0000449584 00000 n 0000449767 00000 n 0000449950 00000 n 0000450134 00000 n 0000450317 00000 n 0000450501 00000 n 0000450685 00000 n 0000450869 00000 n 0000451053 00000 n 0000451237 00000 n 0000451421 00000 n 0000451605 00000 n 0000451789 00000 n 0000451973 00000 n 0000452158 00000 n 0000452342 00000 n 0000452526 00000 n 0000452710 00000 n 0000452894 00000 n 0000453078 00000 n 0000453261 00000 n 0000453445 00000 n 0000453629 00000 n 0000453813 00000 n 0000453997 00000 n 0000454182 00000 n 0000454366 00000 n 0000454550 00000 n 0000454734 00000 n 0000454918 00000 n 0000455102 00000 n 0000455286 00000 n 0000455470 00000 n 0000455654 00000 n 0000455836 00000 n 0000456020 00000 n 0000456205 00000 n 0000456387 00000 n 0000456571 00000 n 0000456754 00000 n 0000456938 00000 n 0000457121 00000 n 0000457304 00000 n 0000457486 00000 n 0000457670 00000 n 0000457853 00000 n 0000458036 00000 n 0000458220 00000 n 0000458402 00000 n 0000458586 00000 n 0000458770 00000 n 0000458954 00000 n 0000459137 00000 n 0000459319 00000 n 0000459503 00000 n 0000459687 00000 n 0000459871 00000 n 0000460055 00000 n 0000460240 00000 n 0000460423 00000 n 0000460606 00000 n 0000460789 00000 n 0000460971 00000 n 0000461153 00000 n 0000461336 00000 n 0000461519 00000 n 0000461702 00000 n 0000461886 00000 n 0000462069 00000 n 0000462254 00000 n 0000462438 00000 n 0000462622 00000 n 0000462806 00000 n 0000462990 00000 n 0000463173 00000 n 0000463356 00000 n 0000463538 00000 n 0000463721 00000 n 0000463904 00000 n 0000464087 00000 n 0000464270 00000 n 0000464455 00000 n 0000464639 00000 n 0000464823 00000 n 0000465006 00000 n 0000465190 00000 n 0000465374 00000 n 0000465558 00000 n 0000465742 00000 n 0000465924 00000 n 0000466108 00000 n 0000466291 00000 n 0000466476 00000 n 0000466660 00000 n 0000466843 00000 n 0000467027 00000 n 0000467211 00000 n 0000467395 00000 n 0000467578 00000 n 0000467762 00000 n 0000467946 00000 n 0000468130 00000 n 0000468313 00000 n 0000468498 00000 n 0000468681 00000 n 0000468866 00000 n 0000469051 00000 n 0000469236 00000 n 0000469421 00000 n 0000469605 00000 n 0000469790 00000 n 0000469975 00000 n 0000470160 00000 n 0000470345 00000 n 0000470530 00000 n 0000470715 00000 n 0000470900 00000 n 0000471085 00000 n 0000471270 00000 n 0000471455 00000 n 0000471640 00000 n 0000471824 00000 n 0000472009 00000 n 0000472194 00000 n 0000472379 00000 n 0000472564 00000 n 0000472749 00000 n 0000472933 00000 n 0000473117 00000 n 0000473302 00000 n 0000473487 00000 n 0000473672 00000 n 0000473857 00000 n 0000474042 00000 n 0000474227 00000 n 0000474411 00000 n 0000474596 00000 n 0000474780 00000 n 0000474965 00000 n 0000475150 00000 n 0000475335 00000 n 0000475520 00000 n 0000475704 00000 n 0000475889 00000 n 0000477539 00000 n 0000477824 00000 n 0000478322 00000 n 0000479536 00000 n 0000482965 00000 n 0000483228 00000 n 0000483646 00000 n 0000485095 00000 n 0000485508 00000 n 0000485789 00000 n 0000486233 00000 n 0000486285 00000 n 0000489662 00000 n 0000490075 00000 n 0000490127 00000 n 0000490651 00000 n 0000490870 00000 n 0000491098 00000 n 0000491326 00000 n 0000491539 00000 n 0000491776 00000 n 0000492013 00000 n 0000492232 00000 n 0000492460 00000 n 0000492688 00000 n 0000492907 00000 n 0000493168 00000 n 0000493219 00000 n 0000493642 00000 n 0000493861 00000 n 0000494080 00000 n 0000494299 00000 n 0000495421 00000 n 0000495980 00000 n 0000496032 00000 n 0000496722 00000 n 0000498147 00000 n 0000498901 00000 n 0000498953 00000 n 0000499695 00000 n 0000499915 00000 n 0000499966 00000 n 0000500267 00000 n 0000501218 00000 n 0000501446 00000 n 0000501529 00000 n 0000501654 00000 n 0000501742 00000 n 0000501817 00000 n 0000502083 00000 n 0000502154 00000 n 0000502256 00000 n 0000502362 00000 n 0000502435 00000 n 0000502569 00000 n 0000502642 00000 n 0000502766 00000 n 0000502839 00000 n 0000503014 00000 n 0000503087 00000 n 0000503289 00000 n 0000503451 00000 n 0000503624 00000 n 0000503695 00000 n 0000503805 00000 n 0000504023 00000 n 0000504151 00000 n 0000504222 00000 n 0000504295 00000 n 0000504425 00000 n 0000504496 00000 n 0000504638 00000 n 0000504709 00000 n 0000504853 00000 n 0000504924 00000 n 0000505142 00000 n 0000505213 00000 n 0000505284 00000 n 0000505357 00000 n 0000505527 00000 n 0000505600 00000 n 0000505768 00000 n 0000505841 00000 n 0000505914 00000 n 0000016496 00000 n прицеп

Поверхностное поведение деревянных конструкций при сильных динамических нагрузках

Помимо более распространенных односемейных и малоэтажных домов, в наши дни даже во многих странах можно встретить впечатляющие и дерзкообразные современные деревянные строения, поскольку на нескольких рисунках 8 представить. Чувство экологически чистых и возобновляемых материалов, а также простота производства и транспортировки из прошлого добавляет новые мотивы для строительства деревянных зданий.

Чувство экологически чистых и возобновляемых материалов, а также простота производства и транспортировки из прошлого добавляет новые мотивы для строительства деревянных зданий.

Как обсуждалось во вводном разделе этой главы, современные конструкции должны быть пластичными и рассеивающими, особенно когда они построены в сейсмических зонах.Несмотря на то, что деревянные конструкции однозначно признаны способными отвечать таким требованиям, при условии, что они являются регулярными, гиперстатическими и связаны с пластичными крепежными элементами (что также подтверждается в таблице 2), большинство вопросов, связанных с оценкой и моделированием этой способности, все еще обсуждаются.

3.1. Важнейшая роль соединений

Соединения в современных деревянных зданиях — это металлические устройства, обеспечивающие передачу усилий между элементами конструкции. Их конструкция является наиболее стратегической частью структурного проекта деревянного сооружения, поскольку от характеристик соединений (тип, механические свойства, геометрия, расстояние, методы сборки) могут сильно зависеть жесткость, прочность, пластичность и энергия. рассеяние всей структуры.

рассеяние всей структуры.

Несмотря на то, что некоторые конструктивные типологии (такие, как устойчивые к моменту системы деревянных каркасов, системы панелей для резки древесины и системы с перекрестными ламинированными панелями) указаны как особенно способные обеспечить пластичное поведение при экстремальных динамических боковых нагрузках [43], это конструкция соединения, которая в конечном итоге определяет ресурсы пластичности деревянной конструкции. Фактически, один и тот же структурный тип может быть приписан различным классам пластичности в зависимости от способности его соединений к вращательной пластичности, что может быть выведено, например, из классификации, проведенной EC8, как указано в таблице 2.

Наиболее распространенными соединениями в современных деревянных конструкциях являются механические крепежные детали дюбельного типа (гвозди, шурупы, дюбели, болты, заклепки), которые глубоко проникают в древесину для переноса нагрузки с помощью деревянного подшипника и изгиба соединителя. Штекерные соединители могут использоваться отдельно или в сочетании с металлическими предварительно просверленными пластинами. Ожидается, что соединения со штифтами типа дюбеля будут пластичными из-за крайне нелинейного поведения древесины при напряжениях врезания и пластического поведения стальных крепежных элементов при изгибе [44].Тем не менее, на них иногда могут влиять внезапные и хрупкие разрушения, такие как сдвиг в блоке или расщепление [45]. Десять различных типов отказов (шесть в одном сдвиге и четыре в двойном сдвиге) рассматриваются европейскими стандартами для деревянных соединений типа дюбеля [46].

Штекерные соединители могут использоваться отдельно или в сочетании с металлическими предварительно просверленными пластинами. Ожидается, что соединения со штифтами типа дюбеля будут пластичными из-за крайне нелинейного поведения древесины при напряжениях врезания и пластического поведения стальных крепежных элементов при изгибе [44].Тем не менее, на них иногда могут влиять внезапные и хрупкие разрушения, такие как сдвиг в блоке или расщепление [45]. Десять различных типов отказов (шесть в одном сдвиге и четыре в двойном сдвиге) рассматриваются европейскими стандартами для деревянных соединений типа дюбеля [46].

На самом деле, деревянные элементы и металлические соединения играют разные роли в сейсмическом поведении деревянных конструкций. Поскольку механизмы разрушения деревянных элементов в основном хрупкие, деревянные элементы должны оставаться в диапазоне упругости даже при очень сильных событиях.Задача удовлетворения спроса на пластичность возложена на металлические соединения, которые, как ожидается, будут выдерживать большие неупругие деформации, предотвращая разрушение. На пластичное поведение соединений влияют как металлические крепежные элементы (которые могут вести себя пластично или хрупко, в зависимости от того, достигнута пластификация или нет), так и прочностные свойства древесины, окружающей зону соединения (направление зерна относительно направление нагрузки).

На пластичное поведение соединений влияют как металлические крепежные элементы (которые могут вести себя пластично или хрупко, в зависимости от того, достигнута пластификация или нет), так и прочностные свойства древесины, окружающей зону соединения (направление зерна относительно направление нагрузки).

Предотвращение хрупкого разрушения может гарантировать адекватную пластичность всей конструкции.Соблюдение некоторых правил иерархии прочности может обеспечить пластичное поведение деревянных конструкций. В частности, важно, чтобы крепежные элементы были более слабыми, чем деревянные элементы, которые они соединяют, чтобы они могли производить и рассеивать большое количество энергии. С другой стороны, чем слабее крепеж, тем ниже их несущая способность. Способ обеспечения как адекватной пластичности, так и достаточной площади опоры заключается в использовании большого количества слабых крепежных элементов. Некоторые альтернативы для улучшения характеристик соединений типа дюбелей обсуждаются в работе. [47].

[47].

Хотя пластические свойства одних стальных крепежных деталей хорошо известны и их поведение при циклических нагрузках легко предсказуемо, нелинейный отклик сборки металлических соединителей и окружающей древесины довольно сложно предсказать, поскольку он не является перекрестным свойство участка (как для железобетона). Фактически, поведение деревянных соединений зависит от нескольких факторов, некоторые из которых хорошо известны как прочностные свойства и геометрическая конфигурация используемых материалов, другие подвержены неопределенности как влиянию соседних металлических крепежных элементов или взаимодействию между крепежными элементами и окружающей древесиной.Это затрудняет разработку аналитической модели, способной воспроизвести поведение соединения с древесиной.

Большинство признаков, показанных на рисунке 7 и обсужденных в разделе 2.2.1, характеризуют поведение соединений из металлической древесины, что можно сделать из рисунков 9a и 9b, которые предоставляют качественные примеры типичного гистерезисного поведения клепаных и заколоченных соединений, соответственно. В частности, было обнаружено, что два явления типичны для гистерезисного отклика стальных соединений типа дюбелей, как это было упомянуто в [6].[43]. Первым из них является эффект сжатия , подразумевающий различные гистерезисные кривые от первого до последующих циклов нагрузки (см. Рисунок 9). Второй, называемый памятью материала , обусловлен зависимостью кривой проскальзывания нагрузки от истории нагрузки. Оба эти явления могут влиять на пластичное поведение структуры древесины.

В частности, было обнаружено, что два явления типичны для гистерезисного отклика стальных соединений типа дюбелей, как это было упомянуто в [6].[43]. Первым из них является эффект сжатия , подразумевающий различные гистерезисные кривые от первого до последующих циклов нагрузки (см. Рисунок 9). Второй, называемый памятью материала , обусловлен зависимостью кривой проскальзывания нагрузки от истории нагрузки. Оба эти явления могут влиять на пластичное поведение структуры древесины.

Рисунок 9.

Типичные гистерезисные кривые циклических испытаний металлических (а) клепаных соединений и (б) прибитых соединений.

3.1.1. Влияние эффекта сжатия на пластичное поведение соединений

Эффект сжатия является очень типичной характеристикой гистерезисного поведения соединений дюбельного типа, влияющих как на исторические, так и на современные деревянные конструкции. Механические причины этого обсуждались в разделе 2.2.1. Этот эффект был задокументирован многими авторами, например [48–52]. В частности, было обнаружено, что для данного уровня смещения самое высокое сопротивление и самая широкая петля гистерезиса были достигнуты при первом цикле нагрузки, в то время как последующие циклы были сужены и достигли более низкого сопротивления, стабилизируясь после примерно трех циклов (см. Фиг.9а и 9б).Стабилизация сжатой кривой после трех циклов также упоминается в UNI EN 12512: 2006 [30]. Из-за уменьшения площади петли гистерезиса эффект сжатия может фактически отвечать за уменьшение количества рассеиваемой энергии, хотя соединения по-прежнему способны демонстрировать высокие значения пластичности.

В частности, было обнаружено, что для данного уровня смещения самое высокое сопротивление и самая широкая петля гистерезиса были достигнуты при первом цикле нагрузки, в то время как последующие циклы были сужены и достигли более низкого сопротивления, стабилизируясь после примерно трех циклов (см. Фиг.9а и 9б).Стабилизация сжатой кривой после трех циклов также упоминается в UNI EN 12512: 2006 [30]. Из-за уменьшения площади петли гистерезиса эффект сжатия может фактически отвечать за уменьшение количества рассеиваемой энергии, хотя соединения по-прежнему способны демонстрировать высокие значения пластичности.

При моделировании механического поведения стального соединения типа дюбеля для целей численного анализа следует учитывать эффект сжатия. Обсуждение того, как это можно сделать, можно найти в работе.[34], даже если стандартные модели, охватывающие эффект сжатия и разрушения прочности и жесткости, еще не доступны, что также не предусмотрено в кодексах практики.

3.

1.2. Влияние истории нагрузки на пластичное поведение соединений

1.2. Влияние истории нагрузки на пластичное поведение соединений

Из результатов, доступных в литературе, ясно, что гистерезисное поведение деревянных соединений может сильно зависеть от типа проведенного экспериментального испытания (динамическое, статическое, циклическое, монотонное). ) а также на принятом протоколе испытаний.С другой стороны, хотя существуют различные протоколы для проведения испытаний на циклическую нагрузку на деревянные конструкции, например, EN 12512 [30], стандарт CUREE-Caltech [33], протокол UBC [11], консенсус по наилучшему протоколу для предполагается, что стандарт еще не достигнут [48]. Однако многие экспериментальные данные подтвердили влияние истории нагрузки на конечные результаты.

Это было показано в работе. [48], что соединение обычно достигает своей максимальной нагрузки при меньшей деформации при циклических нагрузках, чем при монотонной нагрузке.В работе [50], было обнаружено, что коэффициент пластичности стенок сдвига древесины может быть намного выше при измерении в статических монотонных испытаниях, чем при измерении в динамических испытаниях. Эти экспериментальные данные указывают на то, что результаты монотонных испытаний имеют тенденцию переоценивать поведение нагрузок-деформаций соединений в отношении испытаний на циклическую нагрузку, и поэтому их следует избегать при определении сейсмических характеристик деревянных зданий [48]. Динамические испытания, безусловно, являются наилучшим выбором для определения поведения деревянных конструкций при сейсмических или ветровых нагрузках, также с учетом того факта, что режимы разрушения могут сильно различаться в статических и динамических условиях [50].Однако было обнаружено, что петли гистерезиса, полученные в ходе динамических испытаний, очень чувствительны к принятому протоколу [11, 53].

Эти экспериментальные данные указывают на то, что результаты монотонных испытаний имеют тенденцию переоценивать поведение нагрузок-деформаций соединений в отношении испытаний на циклическую нагрузку, и поэтому их следует избегать при определении сейсмических характеристик деревянных зданий [48]. Динамические испытания, безусловно, являются наилучшим выбором для определения поведения деревянных конструкций при сейсмических или ветровых нагрузках, также с учетом того факта, что режимы разрушения могут сильно различаться в статических и динамических условиях [50].Однако было обнаружено, что петли гистерезиса, полученные в ходе динамических испытаний, очень чувствительны к принятому протоколу [11, 53].

Зависимость пластичности соединения от экспериментального испытания также может быть выведена из Таблицы 3, где собраны экспериментально полученные коэффициенты пластичности для различных соединений древесины [44, 48, 51–52, 54]. Таблица 3 может быть весьма удобной, чтобы иметь представление о пластичной способности деревянных соединений, хотя приведенные здесь данные следует сравнивать с осторожностью, учитывая различные образцы, схемы испытаний и протоколы нагружения, используемые в тестах (читатель упоминается документы приведены в таблице для каких-либо подробностей).

| Тип соединения | Деревянные элементы | Нагрузка | µ |

|---|---|---|---|

| Стальные пластины с болтами [48] | Элементы Glulam | Однотонные | 3–4,8 |

| Циклический | 2.53–2.91 | ||

| Стальные пластины с заклепками из глулама [48] | Члены Glulam | Монотонный | 16. 4–20.4 4–20.4 |

| Циклический | 10.74–15,96 | ||

| Стальные кронштейны с гвоздями или винтами [51, 52] | Панели XLam | Циклические (параллельно зерну) | 3,01–6,36 |

| Циклические (перпендикулярно зерну) | 3,82–4,83 | ||

| Дюбельные [44] | XLam-элементы | Циклические | 1.3–2.1 |

| Дюбельные, усиленные саморезами [44] | Циклические | 3.4–7.3 | |

| Стальные пластины с прорезями и гвоздями [54] | клеящие элементы | 5″ border-left=»0″ border-right=»0″ align=»left»> Однотонные (параллельно зерну) | 11.9–31,9 |

Таблица 3.

Пластичность соединений, полученная в результате экспериментальных испытаний.

Примечание: XLam, с перекрестным ламинированием.

Аналогично, коэффициенты пластичности современных деревянных стен приведены в Таблице 4, как это получено из ссылок. [50, 55, 56]. Данные, собранные в Таблице 4, указывают на хорошую пластичность, которая может быть продемонстрирована современными деревянными конструкциями, хотя для сравнения данных, собранных в Таблице 4, снова необходимо соблюдать осторожность. Наконец, можно также отметить, что кривые гистерезиса, полученные при испытании современных деревянных стен с прибитыми гвоздями соединениями, имеют признаки, аналогичные показанным на рис. 7, что можно сделать, например, из диаграмм, приведенных в [6].[50–51, 55, 57].

| 5″ border-bottom=».5″ border-left=»0″ border-right=»0″ align=»left»> Испытательные образцы | Соединения | Загрузка | µ |

|---|---|---|---|

| Стены с оболочкой из фанеры [50] | Плиты для гвоздей | Монотонные | 14 |

| циклический | 9,3 | ||

| Стены среза, обшитые OSB [50] | Плиты для гвоздей | Однотонные | 13.2 |

| Циклический | 7,7 | ||

| Стены с перекрестным ламинированием [55] | Прижимы и кронштейны с гвоздями, винтами и заклепками | Циклический | 3. 65–7.54 65–7.54 |

| Срезные стенки, обшитые OSB [56] | Стальные пригвожденные кронштейны и прижимы | Однотонные | 3,5–4,9 |

| циклические | 3–4,2 | ||

| Стенки с ножнами, обшитые GF [56] | Стальные гвоздевые кронштейны и удерживающие вниз | Циклический | 3.4 |

| Стенки среза, обшитые OSB и GF [56] | Стальные скобки и прижимные планки | Монотонная | 5.67 |

Таблица 4.

Пластичность современных деревянных стен, полученных в результате экспериментальных испытаний ,

Примечание: OSB, ориентированная стружечная плита; GF, гипсовое волокно.

3.2. Нелинейный динамический анализ для прогнозирования сейсмического отклика деревянных конструкций

Нелинейный анализ временной истории (NLTHA) является наиболее полной процедурой, допускаемой сейсмическими кодами для проектирования сейсмостойких конструкций.Он включает в себя полное исследование истории времени при различных совместимых со спектром движениях грунта. Несмотря на свой потенциал, NLTHA все еще недостаточно используется, вероятно, из-за трудностей, с которыми оно, несомненно, связано, и даже из-за некоторых недостатков действующего кодекса практики [58]. Такой анализ, однако, является лучшим способом прогнозирования фактических сейсмических характеристик конструкций, состоящих из упругих и неупругих частей. Действующие кодексы практики позволяют проводить нелинейный анализ для расчета внутренних сил в элементах деревянных конструкций, при условии, что они способны перераспределять внутренние силы через соединения адекватной пластичности [46].

При реализации NLTHA эффективный подход к моделированию структуры состоит в том, чтобы отделить критические зоны, в которых пластичное поведение NLTHA может проявляться от других частей конструкции, которые, как ожидается, будут упруго деформироваться даже в конечном состоянии. Это типичная процедура, которой придерживаются, например, в железобетонных рамах, где пластиковые петли обычно сосредоточены на обоих концах колонн и балок, в то время как превентивная пластификация балок гарантируется некоторыми правилами иерархии прочности на основе кода.Аналогичная процедура может быть использована для деревянных конструкций, принимая деревянные элементы в качестве чисто упругих элементов и соединений в качестве нелинейных связей. Чтобы соответствовать современной философии проектирования емкости, деревянные элементы должны быть перепроектированы так, чтобы их хрупкое разрушение следовало за пластификацией соединений (правило иерархии прочности).

3.2.1. Моделирование деревянных соединений

Использование экспериментальных данных часто является наилучшим способом получения механического поведения деревянного соединения при динамических нагрузках. В литературе было предложено несколько эмпирических моделей, которые обычно включают параметры, откалиброванные по экспериментальным данным, см., Например, [34, 43, 59, 60]. Однако следует отметить, что извлечение общей модели из экспериментальных кривых нагрузки-смещения требует осторожности из-за возможной зависимости как от истории нагрузки, так и от схемы испытаний [34, 61, 62], как уже обсуждалось в разделе 3.1.2. Более подробные микромодели были также предложены другими авторами, например [62–64], которые исследовали нелинейный отклик металлических крепежных элементов и окружающей древесины с помощью трехмерного анализа методом конечных элементов.Все еще требуя некоторой эмпирической корректировки параметров, такие сложные модели обычно подразумевают значительное ухудшение вычислительных усилий, которое может стать неустойчивым для целей, отличных от целей передовых исследований.

В литературе было предложено несколько эмпирических моделей, которые обычно включают параметры, откалиброванные по экспериментальным данным, см., Например, [34, 43, 59, 60]. Однако следует отметить, что извлечение общей модели из экспериментальных кривых нагрузки-смещения требует осторожности из-за возможной зависимости как от истории нагрузки, так и от схемы испытаний [34, 61, 62], как уже обсуждалось в разделе 3.1.2. Более подробные микромодели были также предложены другими авторами, например [62–64], которые исследовали нелинейный отклик металлических крепежных элементов и окружающей древесины с помощью трехмерного анализа методом конечных элементов.Все еще требуя некоторой эмпирической корректировки параметров, такие сложные модели обычно подразумевают значительное ухудшение вычислительных усилий, которое может стать неустойчивым для целей, отличных от целей передовых исследований.

Как уже отмечалось в разделе 3.1, поведение деревянных соединений зависит от нескольких факторов, некоторые из которых трудно предсказать. Это затрудняет разработку аналитической модели, способной воспроизвести поведение соединения с древесиной.Как бы трудно это ни было, найти подходящую модель для гистерезисного поведения соединений важно для изучения динамического отклика деревянной конструкции, по крайней мере, когда необходимо выполнить нелинейный анализ.

Это затрудняет разработку аналитической модели, способной воспроизвести поведение соединения с древесиной.Как бы трудно это ни было, найти подходящую модель для гистерезисного поведения соединений важно для изучения динамического отклика деревянной конструкции, по крайней мере, когда необходимо выполнить нелинейный анализ.

Коммерческие пакеты для структурного анализа обычно позволяют выбирать между различными механическими моделями для реализации поведения нелинейных связей. Например, сводная гистерезисная модель, предоставляемая широко используемым SAP2000 для нелинейных связей (NLLINK), изображена на рисунке 10.Чтобы принять модель, подобную этой, необходимо правильно назначить набор параметров для воспроизведения всех типичных явлений, экспериментально обнаруженных в соединениях древесины, таких как жесткость и снижение прочности, а также эффекты защемления.

Рисунок 10.

Мультилинейная модель пластикового шарнира для нелинейных связей (NLLINK) в SAP2000.

Ламинирование и склеивание древесины — журнал Woodturning

Ричард Финдли рассказывает, как склеивание и ламинирование древесины очень полезно для изготовления больших заготовок, когда доступны только более тонкие доски.

Галерея

Первое, что нужно рассмотреть, это лучший способ выровнять доски.Посмотрите на конец зерна доски и обратите внимание на годовые кольца. Чтобы заготовка оставалась приклеенной и не пыталась расколоться по краям, вы должны положить доски с кольцами на спину

Теперь ваша древесина должна быть подготовлена и помечена для склеивания. Сначала выложите все свои судороги и высушите, чтобы избежать чрезмерного напряжения во время приклеивания. Нанесите ровный слой высококачественного клея на основе ПВА или смолы на одну сторону шва, поместите его в скобы и хорошо затяните рукой.

Как только ваша заготовка высохнет и будет готова к развороту, вам нужно подумать, как ее установить на токарном станке.Мой первый выбор для этого типа работы — метод между центрами, хотя вы можете выбрать удерживать его в патроне в режиме сжатия

Когда клей высохнет и ваша заготовка надежно закреплена, вы можете повернуть ее как обычно. Я использовал копию шаблона для копирования дизайна. Имейте в виду, что вы сейчас переворачиваете большой кусок древесины, поэтому начните с более низкой скорости токарного станка и наберите

Я использовал копию шаблона для копирования дизайна. Имейте в виду, что вы сейчас переворачиваете большой кусок древесины, поэтому начните с более низкой скорости токарного станка и наберите

предыдущий следующий

Большая часть древесины для моих работ по токарной обработке шпинделя производится из имеющихся в продаже досок, в основном из американской и европейской древесины лиственных пород, все из которых легко доступны у продавцов древесины.Все эти пиломатериалы легко получить в размерах до около 75 мм (3 дюйма) толщиной, но есть проблемы с более толстой древесиной, дуб (Quercus robur) имеет тенденцию иметь глубокие трещины в центре толстых досок, и стабильность также может быть быть проблемой. Так что же произойдет, если я получу работу, требующую чего-то большего, чем диаметр 75 мм (3 дюйма)?

Простой ответ заключается в том, что вполне приемлемо и действительно традиционно клеить две или более тонкие доски, чтобы составить большую заготовку, но это не так просто, как нанести клей и зажать его, есть несколько вещей быть принятым во внимание в первую очередь. В этой статье я расскажу, как лучше всего подобрать клей такого типа, чтобы достичь идеальных результатов, показав вам этапы изготовления пары штуцеров диаметром 115 мм (4 1/2 дюйма).

В этой статье я расскажу, как лучше всего подобрать клей такого типа, чтобы достичь идеальных результатов, показав вам этапы изготовления пары штуцеров диаметром 115 мм (4 1/2 дюйма).

Шаг 1

Первое, что нужно рассмотреть, это лучший способ выровнять доски. Посмотрите на конец зерна доски и обратите внимание на годовые кольца. Чтобы заготовка оставалась приклеенной и не пыталась разъединиться по краям, вы должны положить доски с кольцами спина к спине.«Дополнительные доски должны быть добавлены так, чтобы, если они попытаются выпить чашечку, края оставались плотными. После того, как вы выбрали древесину и решили, какие грани нужно склеить, вам нужно подготовить древесину. Я обычно сокращаю его, чтобы быть на безопасной стороне. У меня есть промышленные машины, такие как настольная пила и строгальный станок, которые делают легкую работу по распиловке и выравниванию древесины

Шаг 2

Теперь ваша древесина должна быть подготовлена и помечена для склеивания. Сначала выложите все свои судороги и сделайте «сухую посадку», чтобы избежать чрезмерного напряжения во время приклеивания.Нанесите ровный слой высококачественного клея на основе ПВА или смолы на одну сторону шва, поместите его в скобы и хорошо затяните рукой. Сустав подтянется, и из стыка должно быть равномерное количество клея. Для этого я использую спазмы, но вы можете использовать спазмы G или F. Ключ заключается в том, чтобы использовать как можно больше для достижения хорошего, равномерного зажимного давления

Сначала выложите все свои судороги и сделайте «сухую посадку», чтобы избежать чрезмерного напряжения во время приклеивания.Нанесите ровный слой высококачественного клея на основе ПВА или смолы на одну сторону шва, поместите его в скобы и хорошо затяните рукой. Сустав подтянется, и из стыка должно быть равномерное количество клея. Для этого я использую спазмы, но вы можете использовать спазмы G или F. Ключ заключается в том, чтобы использовать как можно больше для достижения хорошего, равномерного зажимного давления

Шаг 3

Как только ваша заготовка высохнет и будет готова к развороту, вам нужно подумать, как ее установить на токарном станке.Мой первый выбор для этого типа работы — метод между центрами, хотя вы можете выбрать его в режиме сжатия. Если вы работаете между центрами с заготовкой, имеющей центральное соединение, важно использовать какие-то кольца или центры Стеба на обоих концах, так как традиционные зубчатые приводы могут ослабить соединение или, в худшем случае, развести соединение, чего вы не делаете. хочу

хочу

Шаг 4

Когда клей высохнет и ваша заготовка надежно закреплена, вы можете повернуть ее как обычно.Я использовал копию шаблона для копирования дизайна. Имейте в виду, что теперь вы поворачиваете большой кусок древесины, поэтому начните с более низкой скорости токарного станка и наращивайте. Чтобы успокоить вас, если вы нервничаете по поводу такой работы, современные клеи дают соединение, которое прочнее, чем фактическая древесина, и при таких работах существует большая площадь склеивания, поэтому крайне маловероятно, что соединение сломается, либо во время работы или действительно в будущем

,

ЧЕМ ОТЛИЧАЕТСЯ КЛЕЕНЫЙ БРУС ОТ ОБЫЧНОГО? 🏠 Иваново

ЧЕМ ОТЛИЧАЕТСЯ КЛЕЕНЫЙ БРУС ОТ ОБЫЧНОГО?

Дома из клееного бруса экологически чистые, красивые, простые в возведении.Данные строения, можно увидеть, как в элитных поселках, так и в черте крупных городов всех регионов. К приоритетным преимуществам деревянных домов из клееного бруса, можно отнести:

— Регулярный воздухообмен через массив, обеспечивающий проветривание.

— Беспрецедентную экологичность.

— Свойство дерева выделять фитонциды, обеззараживающие воздух.

— Эстетичный внешний вид.

— Низкую теплопроводность, позволяющую экономить на отоплении.

— Технологичность материала, упрощающую процессы строительства.

— Доступность обработки и декорирования.

— Инвестиционную привлекательность проекта в целом.

Несмотря на общность основных характеристик материалов из дерева, перед началом строительства необходимо ответить на вопрос: «Какой именно брус выбрать?». Большинство современных застройщиков, отдают предпочтение клееному брусу, отличающемуся долговечностью, надежностью, доступностью и адекватной ценовой политикой.

СРАВНИТЕЛЬНЫЙ АНАЛИЗ КЛЕЕНОГО БРУСА С ПРОФИЛИРОВАННЫМ БРУСОМ ЕСТЕСТВЕННОЙ ВЛАЖНОСТИ

Чтобы получить объективную оценку клееного бруса и профилированного бруса естественной влажности, проведем небольшой сравнительный анализ этих материалов .

Для начала определимся в понятиях:

— Клееный брус – это строительный материал, характеристики которого соответствуют всем требованиям, необходимым для индивидуального строительства. Клееный брус склеивают из предварительно высушенных и колиброванных досок с помощью специального экологически чистого клея.Технология его изготовления позволяет полностью сохранять все свойства натуральной древесины. Внешнее отличие дома, построенного из клееного бруса от бревенчатого сруба, заключается в ровных и плоских поверхностях.

— Профилированный брус естественной влажности — это строительный материал, который получается в результате четырехсторонней окантовки цельных бревен. Его повсеместно применяют для недорогого строительства дачных домиков и приусадебных построек. Технология изготовления материала считается самой простой и малозатратной. Застройщики предупреждают, что после окончания строительных работ, дом дает существенную и продолжительную усадку ввиду большой естественной влажности.

НЕДОСТАТКИ ПРОФИЛИРОВАННОГО БРУСА ЕСТЕСТВЕННОЙ ВЛАЖНОСТИ

1.Усадка сруба 5-7 % от высоты. Удаление из древесины связанной влаги продолжается в течение 6-12 месяцев.

2.Образование трещин и щелей.

3.Питательная среда для плесени, микроорганизмов и грибка. 4.Относительно высокий уровень влажности, составляющий 40-60%, требует крайне серьезного отношения к обязательной защите используемой в строительстве древесины.

КОНКУРЕНТНЫЕ ОТЛИЧИЯ КЛЕЕНОГО БРУСА

1.Усадка дома составляет 1-1,5 % от высоты.Стены из клееного бруса изначально сухие и готовы к отделке.

2.Клееный брус не имеет трещин.Возможно образование микротрещин.

3.В связи с тем что клееный брус изначально сухой он не подвержен образованию плесени и грибков.

4. Несмотря на то, что клееный брус несколько дороже, чем цельный, дома из него гораздо проще в отделке и в конечном итоге общая стоимость постройки и дальнейшей эксплуатации не будет существенно отличаться.

5.Дома из клееного бруса строятся в разы быстрее чем дома из бруса естественной влажности.

ЧАСТО ИСПОЛЬЗУЕМЫЕ МАТЕРИАЛЫ ПРИ ПРОИЗВОДСТВЕ КЛЕЕНОГО БРУСА

Ель и сосна чаще всего используются в производстве клееного бруса. В зависимости от предназначений будущего, дома выбирается толщина стен. Так, например, для капитального жилья, оптимальным вариантом толщина стен будет 200мм.В нашей компании «Стройсоюз» используется брус разных размеров как по толщине от 160мм до 270мм,так и по высоте от 180мм до 400мм.

ОСНОВНОЕ ПРЕИМУЩЕСТВО

Исходя из этих, начальных требований, выбирается и рассчитывается материал стен,размер и профиль бруса. Основным преимуществом на этом этапе можно считать стандартные размеры заготовок, что существенно сокращает расходы и сроки монтажа.

.

ОСТАЛЬНЫЕ ПРЕИМУЩЕСТВА КЛЕЕНОГО БРУСА:

-Технология, используемая при производстве клееного бруса, предусматривает тщательную принудительную просушку всех пиломатериалов, обеспечивающую высокую прочность, устойчивость к влаге и ультрафиолету.

-В процессе изготовления клееного бруса, доски склеиваются специальным клеем, не выделяющим токсические вещества при строительстве и эксплуатации строения.В нашей компании «Стройсоюз»используется конструкционный клей Dynea-Prefere 6151 с нулевым содержанием формальдегида.

-Клееный брус обладает идеально гладкой поверхностью, которая не требует дорогостоящих способов декорирования.

-Эстетическая составляющая ничем не отличается от других видов деревянного материала, поскольку сохраняется естественный цвет дерева и натуральность.При этом дома из клееного бруса смотрятся современно и технологично.

-Технология клееного бруса обеспечивает минимальный процент деформации и усадки даже при длительной эксплуатации дома в самых неблагоприятных климатических условиях.

-Устойчивость к механическим повреждениям.

-Высокая пожаробезопасность.Стены из клееного бруса практически невозможно зажечь.

-При изготовлении клееного бруса применяются защитные антисептические пропитки, которые предотвращают появление плесени, грибков и отталкивают влагу.

В чем же отличие между обычной доской и брусом. Чем отличается клееный брус от обычного

Крепкий деревянный дом, красивый снаружи и уютный внутри — что может быть лучше? Но чтобы коттедж отвечал этим требованиям, важно правильно выбрать обычный брус или профилированный брус. Что лучше, не всегда могут сказать даже специалисты. Сложность в том, что изначально материал создается из одного и того же сырья, а основное отличие кроется в дальнейшей обработке древесины. Что же лучше? Попробуем разобраться.

Обычный брус: что это такое?

Для начала разберемся, что такое обычный брус и из чего он изготавливается. Отметим, что любая разновидность этого материала производится из хвойных пород деревьев — ели и сосны. Многие для строительства выбирают или обычный брус, или профилированный брус. Что лучше, они не задумываются, так как кажется, что по сути это один и тот же материал. Но разница есть.

Производство материала ведется из кругляка высокой влажности, то есть древесина далеко не всегда подвергается сушке. Привезли материал на базу, нарезали на брус и сразу продали. Соответственно, в условиях естественной сушки дерево начинает деформироваться, коробиться, покрываться трещинами, так как высыхание происходит неравномерно. Сама технология производства предполагает лишь простое отпиливание кантов от бревна с четырех сторон.

Привезли материал на базу, нарезали на брус и сразу продали. Соответственно, в условиях естественной сушки дерево начинает деформироваться, коробиться, покрываться трещинами, так как высыхание происходит неравномерно. Сама технология производства предполагает лишь простое отпиливание кантов от бревна с четырех сторон.

Нестроганый нечасто используется при строительстве жилых объектов постоянного пользования. Чаще всего на его основе строятся садовые и дачные дома, он также используется как строительный материал при установке балконов или лаг, возведении перегородок — то есть там, где не нужно заботиться о внешней красоте.

Секрет популярности

Многие отказываются выбирать профилированный брус. Просто брус лучше, по их мнению, благодаря невысокой стоимости самого материала, его широкому распространению и небольшим срокам производства. С другой стороны, стоит понимать, что из-за отсутствия должной сушки дерево будет рассыхаться, соответственно, само строение может деформироваться. Но если вы планируете строить нежилой объект или хозяйственную постройку, обычный нестроганый брус для этого подходит идеально.

Но если вы планируете строить нежилой объект или хозяйственную постройку, обычный нестроганый брус для этого подходит идеально.

Профиль — это удобно

Когда выбирается обычный брус или профилированный брус, что лучше, не всегда можно определить. Если обычный брус практически никак не обрабатывается, с профилированным дело обстоит совсем по-другому. Такой материал проходит тщательную механическую обработку, в ходе которой он получает определенную форму, гладкость. Понятно, что этот материал будет стоить дороже, зато он более эстетичен и строить из него гораздо проще.

Отличием профилированного материала является замковое соединение, обеспечивающее плотный стык венцов друг с другом. Сам профиль может быть разным — многогребневым или финским, то есть с выемками. Заготовка древесины для производства ведется зимой, так как именно такое сырье отвечает требованиям прочности и надежности.

Сопоставим свойства

Свойства | Обычный | Профилированный |

Эстетичность | Брус практически не подвергается обработке, поэтому конечное строение нуждается во внешней и внутренней отделке. | Технология производства предполагает внимание форме и размерам, за счет чего сруб получается аккуратным. |

Экологичность | Экологичный, но из-за отсутствия сушки может подвергаться воздействию грибка и плесени. | Экологичный. Древесина обрабатывается защитными средствами на стадии производства. |

Сохранение тепла | Обычный брус не имеет четких размеров, поэтому требуется тщательная подгонка и дополнительное утепление венцов. | Профилированный брус имеет четкие размеры и замковую систему соединения. Это обеспечивает герметичность стыков. |

Усадка высокая из-за отсутствия механической обработки и сушки. | Усадка минимальная. | |

Необходимость в отделке |

Таким образом, сразу понятно, что отличает обычный брус или профилированный брус. Что лучше? Решать только вам. Но помните, что на строительстве экономить нельзя, так как любая экономия скажется на дальнейшей эксплуатации жилого объекта.

Что лучше? Решать только вам. Но помните, что на строительстве экономить нельзя, так как любая экономия скажется на дальнейшей эксплуатации жилого объекта.

Особенности клееного бруса

Дерево — идеальный для строительства материал. И чаще всего используются его разновидности — профилированный или клееный брус. Первый хорош тем, что он имеет четкие геометрические формы и размеры, очищается от всех дефектов, имеет замковую систему соединения. Но есть еще одна разновидность — клееный брус. Он широко применяется при строительстве загородных домов, несмотря на его дороговизну. Как выбрать — клееный брус или профилированный брус? Что лучше? Чтобы понять разницу, расскажем о ряде особенностей последнего материала.

Клееный брус производится посредством распила древесины хвойных пород на ламели, которые строгают до получения гладкости, а потом склеивают с помощью специального клея. Он экологичен и безвреден. После этого материал подвергается сушке и повторному строганию, затем укладывается под пресс. Чтобы понять, какой брус лучше — клееный или профилированный, предлагаем очередную сводную таблицу.

Чтобы понять, какой брус лучше — клееный или профилированный, предлагаем очередную сводную таблицу.

Клееный или цельный?

Свойства | Профилированный | |

Эстетичность | Красивый внешний вид, особенно при незначительной отделке. | Дома из клееного бруса смотрятся шикарно и не нуждаются во внешней облицовке. |

Скорость строительства | Срок сборки дома — 2-3 недели. | Срок сборки дома — неделя. |

Усадка минимальная, могут появиться трещины. | Усадки нет благодаря технологии производства. | |

Поражение биологическими факторами | Высокая подверженность при отсутствии своевременной обработки. | Низкая за счет высокой степени просушенности. |

Экологичность | Высокий уровень. | Высокий уровень, несмотря на использование клея при склеивании ламелей. |

Стоимость | Профилированный брус, особенно естественной влажности, стоит недорого. Но требуются затраты на внешнюю отделку объекта. | Клееный брус стоит дорого, зато нет необходимости в дополнительной внешней отделке. |

Бревно или брус?

Традиции русского домостроения строятся на основе использования древесины как основного материала. Поэтому у многих возникает резонный вопрос: «Что лучше — оцилиндрованное бревно или профилированный брус?» Про профилированный материал мы уже рассказали, теперь немного скажем о втором материале.

Производится по специальной технологии, которая делает толщину материала по всей длине одинаковой. Бревна дополняются специальными межвенцовыми пазами, которые обеспечивают оперативность сборки сруба. В зависимости от климатических условий, в которых будет эксплуатироваться бревенчатый дом, само бревно может иметь разный по ширине паз — от 10 до 16 см.

Бревна дополняются специальными межвенцовыми пазами, которые обеспечивают оперативность сборки сруба. В зависимости от климатических условий, в которых будет эксплуатироваться бревенчатый дом, само бревно может иметь разный по ширине паз — от 10 до 16 см.

Таблица отличий

И профилированный брус, и оцилиндрованное бревно по сути имеют одинаковую текстуру и отвечают требованиям экологичности, так что не всегда можно понять, выбрать профилированный брус или бревно. Что лучше? Чтобы понять это, предлагаем таблицу.

Свойства | Профилированный брус | Оцилиндрованное бревно |

Конопатка | Нет необходимости из-за плотного стыка венцов между собой. | Требуется конопатка пазов, причем неоднократная. |

Долговечность | Профилированные запилы позволяют защитить строение от влаги, а древесину — от грибка. | Из-за полукруглой формы между венцами может копиться влага. |

Мы указали лишь те характеристики, по которым есть различия между разновидностями древесины. Этот строительный материал — самый востребованный благодаря его экологичности, простоте монтажа. Что выбрать? Исходите из собственных эстетических и финансовых соображений. Но помните: дерево — хитрый материал, который нужно своевременно обрабатывать для защиты от внешних факторов.

Сегодня на рынке существует большое разнообразие строительных пиломатериалов. Многие покупатели интересуются перед покупкой, чем отличается брус ГОСТ от бруса ТУ. Постараемся дать ответ на этот вопрос. Сначала рассмотрим, как осуществляется производство бруса. В качестве заготовки используются бревна из хвойных пород дерева. Они распиливаются продольно, распил осуществляется с четырех сторон. Качество продукции зависит от дерева, которое поступает на пилораму, а так же от соблюдения технологии производства. Брус, изготовленный по ГОСТу, имеет высокое качество древесины и высокоточные размеры. Брус ГОСТ проходит стадию первичной сушки и так же проходит отбор на качество. В связи с этим возрастает и цена на брус по ГОСТу. Брус ТУ менее качественный и стоит гораздо дешевле. Геометрические размеры могут незначительно отличаться и отклоняться от заданных размеров. Так же древесина бруса ТУ менее качественная, чем у бруса качества ГОСТ, она может включать большее количество сучков. Но тем не менее, его можно применять для строительных нужд, где не требуется точность размеров, нет высоких нагрузок. Для строительства дома, коттеджа, дачи, крыши, беседки лучше покупать ГОСТ.

В качестве заготовки используются бревна из хвойных пород дерева. Они распиливаются продольно, распил осуществляется с четырех сторон. Качество продукции зависит от дерева, которое поступает на пилораму, а так же от соблюдения технологии производства. Брус, изготовленный по ГОСТу, имеет высокое качество древесины и высокоточные размеры. Брус ГОСТ проходит стадию первичной сушки и так же проходит отбор на качество. В связи с этим возрастает и цена на брус по ГОСТу. Брус ТУ менее качественный и стоит гораздо дешевле. Геометрические размеры могут незначительно отличаться и отклоняться от заданных размеров. Так же древесина бруса ТУ менее качественная, чем у бруса качества ГОСТ, она может включать большее количество сучков. Но тем не менее, его можно применять для строительных нужд, где не требуется точность размеров, нет высоких нагрузок. Для строительства дома, коттеджа, дачи, крыши, беседки лучше покупать ГОСТ.

Что такое брус обрезной ТУ?

Пиломатериалы, прежде чем попасть в продажу на рынок, проходят множество этапов обработки. Для изготовления используются бревна из свежего зеленого леса. Но одинакового сырья в природе не бывает. Бревна могут иметь различные размеры, форму, а так же разную влажность, наличие сучков, включений. Чтобы покупатель мог приобрести материал именно тот, который необходим, продукция проходит стадию отбора и сортировки. Для сортировки материалов используется проверка сечения, качества древесины, влажности.

Деревообрабатывающие предприятия используют следующие стандарты в своей работе:

- Общепризнанные европейские стандарты

- Российский ГОСТ

- Технические Условия (ТУ), разработанные собственными специалистами

Пилорамы могут применять любые стандарты. Технические условия, как стандарт, вовсе не означает снижение качества выпускаемой продукции. Производитель может создавать продукцию по нестандартным размерам на заказ или просто принимать во внимание особенности поставляемого сырья, оборудования, технологий. Продукция, изготовленная по ТУ может с успехом получить международный сертификат.

В категорию ТУ могут попадать товары, которые не дотягивают до требований ГОСТ. Материалы, которые прошли все этапы обработки и распиловки, осматриваются и отсортировываются. После разделения на категории производитель выставляет ценник. Благодаря этому заказчик может получить на любой бюджет. Брус ТУ стоит дешевле, чем ГОСТ.

На большинстве лесопилок продукция сортируется на глаз, без особых замеров. Поэтому, качество партии материала зависит от исходного качества сырья, технологии производства и человеческого фактора. Покупая брус ТУ оптом или в розницу, вы неплохо экономите. Разница в цене может составлять от 10 до 30%. Есть ли смысл экономить? Конечно! Ведь для строительства не всегда требуется брус идеального качества с высокоточными размерами. Брус ТУ отлично подойдет для строительства временных сооружений и не ответственных конструкций.

Возможно, вам будет интересно:

Технология работы с брусом хорошо отработана. На сегодняшний день, вы легко можете заказать дом из профилированного бруса , который будет возведен буквально за несколько недель. Сделать это можно, например, в компании «Экодомпром», специализирующей на строительстве домов и нежилых помещений (бань) из бруса. В ее активе уже более 1000 готовых проектов различной степени сложности.

Брус является более простой и удобной альтернативой бревенчатым материалам. Конструкция из бруса может быть и теряет немного в эстетике, но это компенсируется массой других преимуществ. Однако брус может быть разным. В частности, в отдельную категорию выделяют профилированный брус.

Что же в нем особого?

От обычного бруса, профилированное изделие отличается более сложной геометрией профиля. Если простой брус — это квадрат или прямоугольник в сечении, то профилированный имеет так же пазы и гребни, обеспечивающие лучшую стыковку бруса и повышающие общую надежность конструкции из него.

Отметим, что профилированный брус экологически безопасен и обладает всеми стандартными плюсами древесины: эстетика, низкая теплопроводность, надежность и долговечность.

Минутку, так что насчет отличий?

Разложим все по порядку:

1. Теплопроводность.

За счет более плотного и надежного прилегания профилированных брусьев друг к другу, расход теплоизоляционного материала сокращается. В некоторых случаях, можно вообще не использовать межвенцовый уплотнитель. При этом показатель теплоизоляции выше, чем у конструкций на основе обычного бруса.

Соединение бруса по типу «паз-гребень» обеспечивает не только надежное соединение, но и исключает продувания, что повышает энергетическую эффективность домов и бань.

2. Усадка.

Одна из самых серьезных проблем для конструкций из натурального дерева. Однако, любой брус в принципе имеет меньшие показатели усадки, чем бревна, а профилированный брус еще чуть меньше, чем простой.

3. Отделка.

За счет того же более плотного прилегания материала, дом или баня из профилированного бруса не нуждаются ни в наружной ни во внутренней отделке (что не мешает вам ее сделать, если хотите). Причина — отсутствие щелей и зазоров между брусом.

4. Долговечность.

Дома из профилированного материала менее подвержены негативному воздействию влаги за счет лучшей защиты межвенцовых швов. Кроме того, общая надежность конструкции из профилированного бруса выше. И первое, и второе — способствуют более продолжительному сроку эксплуатации по сравнению с домами из простого бруса.

Здесь все немного сложнее. Цена непосредственно профилированного бруса выше, чем цена простого (в некоторых случаях она может быть выше в 3 раза, хотя более распространенный коэффициент — 1,5). Но, за счет технологичности профиля, ход строительных работ существенно упрощается и ускоряется, что приводит к общей экономии на строительстве.

В итоге, если учесть низкую потребность в отделке и более длительный срок эксплуатации, конечная стоимость дома из профилированного бруса может оказаться равной, а то и меньше стоимости дома из обычного бруса.

Отметим, что цена бруса сильно зависит от качества просушки. Например, брус естественной влажности будет раза в 2 дешевле, чем сухой брус.

Вывод: если вы готовы к заметному увеличению расходов на этапе приобретения материалов, то профилированный предпочтительнее.

Оценок 0

Строительство домов из дерева во все времена было очень распространено, благодаря экологичности, отличной теплоизоляции и красивому внешнему виду материала. На современных строительных рынках предоставлено немало разновидностей бруса, среди которых особенно интересует покупателей клееный и профилированный брус. Разобраться какой материал лучше выбрать для возведения жилища довольно сложно без определенных знаний, поэтому необходимо познакомиться с особенностями, достоинствами, недостатками и характеристиками каждого из них.

Преимущества бруса как строительного материала

Коттедж для постоянного проживания или маленький дачный домик должны быть построены из надежного материала. Брус, как нельзя лучше подходит для этих целей, так как обладает явными преимуществами по сравнению с кирпичом или бетоном. Он является природным живым материалом, который наделен невероятной красотой. Его достоинствами являются:

Небольшая стоимость работ

. Стоимость возведения построек из бруса считается достаточно доступной. Объясняется это тем, что не требуется мощного фундамента, простотой технологии, небольшим сроком выполнения работ, невысокими ценами на материалы.

Минимальное время возведения дома

. Брусовые здания собираются в течение нескольких недель. Нередко при их строительстве применяются элементы различной степени готовности (заготовки необходимого размера), что ускоряет процесс возведения дома.

Экологичность

. Дерево – натуральное сырье, которое обеспечивает отличную гигиену и экологичность в доме. Материал естественным путем регулирует в помещении уровень влажности и поддерживает необходимую температуру. Человеку значительно комфортнее находится в деревянном доме, чем в панельных или кирпичных жилищах, которые кажутся неприветливыми и как бы «»давят»».

Внутри дома из бруса находиться так же комфортно, как и в роще на опушке леса

Не обязательна внутренняя отделка

помещения. Брус внешне выглядит очень красиво, поэтому его достаточно покрыть лаком или морилкой. Это эффективно подчеркивает естественный рисунок дерева, в особенности, если используется древесина ценных пород.

Высокие теплоизоляционные свойства

. Материал все больше применяется для капитального жилья, в котором можно проживать в любое время года. Построенное с соблюдением технологий здание, имеет оптимальную толщину стенок, где отсутствуют щели и зазоры. Оно отлично защищает хозяев от морозов без дополнения теплоизоляцией. В зимнее время в брусовом жилье уютно и тепло, а летнее – прохладно.

К сожалению, такой замечательный материал, помимо неоспоримых преимуществ, имеет некоторые недостатки. К ним относится:

Пожароопасность

. Все постройки, выполненные из дерева, подвергаются высокому риску возгорания. Поэтому каждый брус в обязательном порядке пропитываются огнеупорными составами – если у строительной компании налажен полный цикл производства, то зачастую это делается еще на заводе. Брус, который пропитан антипиреном, становится значительно устойчивее к возгоранию. Но это совсем не значит, что можно пренебречь правилами пожарной безопасности.

Постепенное разрушение дерева

под влиянием внешних факторов. Перепады температур, повышенная влажность, микроорганизмы, насекомые со временем разрушают материал. Для предотвращения биологических факторов существуют специальные антисептические средства. Благодаря окраске и покрытию лаком торцов, влага не проникает внутрь материала. Необходимо грамотно и своевременно проводить подобные мероприятия, тогда брусовый дом будет служить до 100 лет.

В целом, брус, независимо от разновидности, является надежным, прочным и эстетичным материалом, идеально подходящим для строительства теплых красивых жилых домов. А чтобы понять, какой из видов этого стройматериала подойдет для вашего строительства, нужно выяснить, в чем разница клееного бруса и профилированного бруса.

На нашем сайте Вы можете ознакомиться с самыми строительных компаний, представленных на выставке домов «Малоэтажная Страна».

Клееный брус: изготовление и характеристики

Процесс производства клееного бруса довольно прост. В отличие от многих древесносодержащих материалов (ДВП, ЦСП) особенностью в этом случае является отсутствие наполнителя, поскольку брус – материал однородный и в его состав входит только массив древесины и небольшое количество клея.

Клееный брус не обязательно профилированный – производители предлагают и стандартные конструкционные артикулы своей продукции

Изготовление происходит в следующей последовательности:

Бревно разделяется на доски

, толщина которых не должна превышать 50 мм. Чаще всего в качестве исходного сырья применяется сосна или ель.

Готовые ламели размещаются в сушильной камере

для удаления влаги. В процессе сушки габариты ламелей становятся меньше. По этой причине сырые доски изготавливаются с небольшим припуском. Процесс сушки происходит в течение приблизительно 10 дней.

С высушенных заготовок снимается верхний слой

, выравниваются неровности и места распила. Далее следует оптимизация досок, которая заключается в избавлении от гнилых сучков и трещинок.

После обработки производится склеивание досочек в ламели

большой длины и размещаются под прессом.

Финальная часть работ – размеры бруса

доводятся до номинальных.

За счет сборной структуры материала, он значительно превышает аналоги по размерам, весу, прочности, наличию влажности, стойкости к образованию грибка. Изделия выпускаются со стандартными размерами, но производители могут изготавливать продукцию длиной до 20 м.

Прочность клееного бруса гораздо выше, чем профилированного – примерно в 2,5 раза. Такие параметры позволяют возвести даже большую пятиэтажку. Прочность зависит от степени просушки, метода склеивания. Выдержка в печи досок, способствует уменьшению веса и уничтожению вредоносных организмов, которые после обработки материала, не могут в нем размножаться и жить. Кроме того, влага с досок испаряется равномерно, благодаря чему в середине не может быть частично сохранившейся влажности. Поэтому строить можно начинать сразу после приобретения продукции.

Если говорить о том, чем отличается профилированный брус от клееного бруса, то, содержащиеся в последнем клеющие вещества, понижают экологические свойства материала, но здесь все зависит от качества клея.

На нашем сайте Вы можете найти контакты строительных компаний, которые предлагают . Напрямую пообщаться с представителями можно посетив выставку домов «Малоэтажная Страна».

Профилированный брус: изготовление и особенности

Качество готового бруса, в основном, зависит от его профилирования – процесса довольно сложного. Используется два метода изготовления: строгание и фрезерование.

При использовании строгания, сначала древесина распиливается на пилорамном станке. Затем производится роспуск на лафете с учетом нужных размеров. Далее древесина обстругивается со всех сторон, в результате выходит профилированный брус, фото ниже позволит понять, как он должен выглядеть.

Для профилирования бруса используется пилорамное оборудование или фрезеровочный станок. Если станок для фрезеровки универсальный, то он выполняет весь цикл обрабатывания материала. Процесс может стать сложнее, если вместо одного станка, применяется ряд оборудования, так все устройства должны удобно совмещаться.

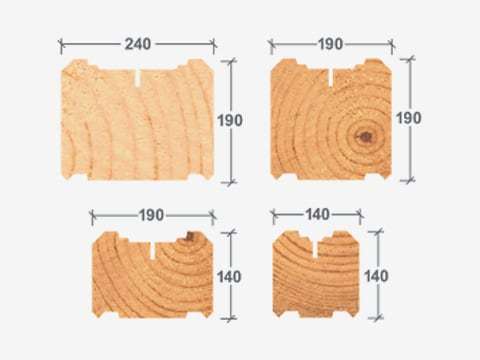

Поперечное сечение профилированного бруса выполняется нескольких видов: 10х10 см; 10х5 см; 15х15 см; 15х20 см; 20х20 см. Стандартной и наибольшей длиной считается 6 метров. Нестандартные величины могут быть любые – все зависит от производителя и продавца.

К особенностям профилированного бруса относится:

надежность соединений, исключающих зазоры и щели;

быстрое возведение построек, максимум 2 месяца;

экономичный фундамент;

небольшой процент усадки;

прекрасный внешний и внутренний вид;

невысокая стоимость.

Брус профилированный требует специальных пропиток, так как может подвергаться влиянию погодных условий и является горючим материалом.

В продажу поступает материал естественной сушки, влажность которого обычно составляет от 22 до 30%, и брус, высушенный в предназначенных для этой цели камерах, с влажностью, не превышающей 20%.

Видео описание

Наглядно про профилированный брус и его производство смотрите в видеоролике:

Усадка материала, высушенного в естественных условиях, около 10%, поэтому при строительстве нужен перерыв в 6 месяцев на время усадки стен. При применении материала, прошедшего сушку в термокамере, перерыва не требуется.

Какой брус лучше: клееный или профилированный

Если сравнивать какой брус лучше – профилированный или клееный, то первый материал экономически выгоднее второго, но уступает по степени деформации. К тому же, клееный брус является более прихотливым. Если его производство осуществлялось на плохом оборудовании, плюс, применялся клей низкого качества, то при использовании возможно расслаивание, появление щелей, утрата прочности.

Наглядное сравнение материалов в следующей таблице:

| Параметр | Клееный брус | Профилированный брус |

|---|---|---|

| Сырье | Доски из массива, склеенные под давлением | Цельный массив древесины |

| Сушка | В камере | В камере или естественным путем |

| Размеры | Сечение макс. 275х275 мм Длина макс. – 18 м погонных | Сечение макс. 200х200 мм Длина макс. – 6 м погонных |

| Экологичность | Зависит от клеящих веществ. У качественного клея в пределах нормы. | Не имеет вредных веществ |

| Воздухообмен | Нарушен | Естественный |

| Влажность | 11-14% | 15-18% |

| Усадка | 0,4-1% | до 8% |

| Прочность | Высокая | Низкая |

| Деформация | Зависит от склеивания | Не больше 1 мм |

| Биологическая устойчивость | Высокая | Высокая |

| Пожарная безопасность | Высокая | Средняя |

| Эстетичность | Высокая | Встречаются сучки и пятна |

| Отделка | По окончанию строительства | Через 6-12 месяцев |

| Потеря свойств при использовании | Нет | Могут появиться трещины |

| Цена | Высокая | На 30% меньше |

| Вероятность подделки | Невысокая | Высокая |

Видео описание

Как через тепловизор смотрится дом из клееного бруса, через 9 лет эксплуатации, смотрите в видео.

Старший технический специалист компании «Greenside»

Задать вопрос

Красивые, экологически чистые, простые в возведении и сравнительно недорогие строения, можно увидеть, как в элитных поселках, так и в черте крупных городов всех регионов. К приоритетным преимуществам деревянных домов, можно отнести:

- Регулярный воздухообмен через массив, обеспечивающий проветривание.

- Беспрецедентную экологичность.

- Свойство дерева выделять фитонциды, обеззараживающие воздух.

- Эстетичный внешний вид.

- Низкую теплопроводность, позволяющую экономить на отоплении.

- Технологичность материала, упрощающую процессы строительства.

- Доступность обработки и декорирования.

- Инвестиционную привлекательность проекта в целом.

Несмотря на общность основных характеристик материалов из дерева, перед началом строительства необходимо ответить на вопрос: «Какой именно брус выбрать?». Большинство современных застройщиков, отдают предпочтение клееному брусу, отличающемуся долговечностью, надежностью, доступностью и адекватной ценовой политикой.

Сравнительный анализ клееного бруса с другими видами

Чтобы получить объективную оценку клееного бруса, проведем небольшой сравнительный анализ этого материала и, скажем, цельного бруса.

Для начала определимся в понятиях:

- Клееный брус – это строительный материал, характеристики которого соответствуют всем требованиям, необходимым для индивидуального строительства. Технология его изготовления позволяет полностью сохранять все свойства натуральной древесины. Внешнее отличие дома, построенного из клееного бруса от бревенчатого сруба, заключается в ровных и плоских поверхностях.

- Цельный брус это строительный материал, который получается в результате четырехсторонней окантовки бревен. Его повсеместно применяют для недорогого строительства дачных домиков и приусадебных построек. Технология изготовления материала считается самой простой и малозатратной. Застройщики предупреждают, что после окончания строительных работ, дом дает существенную и продолжительную усадку ввиду большой естественной влажности.

От того, какой именно материал будет выбран для строительства деревянного дома, зависят сроки выполнения и стоимость строительных работ. Стоит отметить, что, несмотря на то, что клееный брус несколько дороже, чем цельный, в конечном итоге общая стоимость постройки и дальнейшей эксплуатации не будет существенно отличаться.

Конкурентные отличия клееного бруса

Ель и сосна чаще всего используются в производстве клееного бруса. В зависимости от предназначений будущего, дома выбирается толщина стен. Так, например, для капитального жилья, оптимальным вариантом будет 220мм, а для сезонного – 150 мм.

Исходя из этих, начальных требований, выбирается и рассчитывается материал. Основным преимуществом на этом этапе можно считать стандартные размеры заготовок, что существенно сокращает расходы и сроки монтажа.

Остальные преимущества клееного бруса, можно структурировать следующим образом:

- Технология, используемая при производстве клееного бруса, предусматривает тщательную принудительную просушку всех пиломатериалов, обеспечивающую высокую прочность, устойчивость к влаге и ультрафиолету.