Содержание

Ламинат это – виды ламината для пола, свойства, характеристики

Что такое ламинат? В данной статье постараемся ответить на этот вопрос. Так же рассмотрим виды покрытия, плюсы и минусы. В каких помещениях можно стелить ламинат, а где категорически запрещено.

Содержание:

Что такое ламинат

Виды и преимущества

Как выбрать ламинат

Критерии выбора

Заключение

Что такое ламинат

Само название определяет суть отделочного материала – слоистый. Ламинат – это доска с замковыми соединениями, из нескольких слоев, выполняющих определенные задачи. Подробнее:

• Первый, стабилизирующий слой изготавливается из пропитанной смолами бумаги. Кроме придания жесткости, он выполняет защитные функции, предохраняя основной слой от деформации, порчи. Способствует звукоизоляции.

• Второй, несущий слой – это плита ДВП. Толщина его значительна в сравнении с остальными, так как нагрузка главным образом отражается на жесткости плиты. Кроме несущей опции, слой способствует теплоизоляции и влагостойкости. Последний параметр зависит от качества ДВП (и его плотности)

Кроме несущей опции, слой способствует теплоизоляции и влагостойкости. Последний параметр зависит от качества ДВП (и его плотности)

• Третий, декоративный слой. Это бумага, фольга или натуральный шпон с древесным рисунком. В последнее время появились тенденции к фантазийному выбору – камень, металл, песок и прочее. Но и природные узоры актуальности не теряют.

• Последний слой – акриловая или меламиновая смола – главная защита ламинированной доски от внешнего воздействия. Пленка настолько прочна, что выдерживает постоянные нагрузки, падение тяжелых предметов, истирание, химические реакции и прочее. Кроме защитных функций, имеет чисто декоративную – с ним доска приобретает законченный лоск.

От того, какое сырье использовалось для производства ламелей, зависит качество ламината и его конечная стоимость. Например, дешевая МДФ – доска, изготовленная по аналогии с ДВП, но меньшей плотности – для производства ламината не используется. В случае ее указания в составе материала, от покупки следует отказаться.

Виды и преимущества

Как и любое декоративное напольное покрытие, ламинат классифицируется, имеет виды и соответствующие преимущества. Чтобы определить класс качества на производстве, к произведенной доске применяют семикратное тестирование:

1. На износ.

2. На влагоустойчивость.

3. На сопротивление давлению.

4. На стойкость к разному роду загрязнениям.

5. На термическое сопротивление.

6. На интенсивность движения тяжелых предметов.

7. На стойкость к точечному давлению. Например, мебель с роликами.

По результатам, изделию присваивают класс. И даже если доска прошла шесть испытаний, а седьмое не выдержала, то класс присваивается низший.

Виды

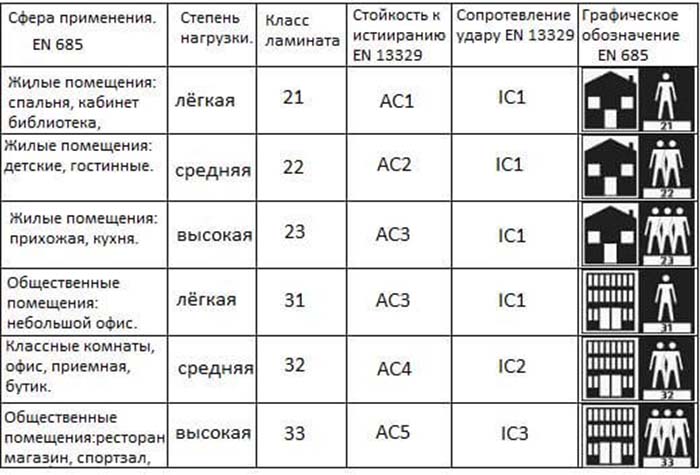

В настоящее время существуют типы ламината – с 21 по 34 класс. Сейчас 21, 22 и 23 классы снимаются с производства ввиду низких эксплуатационных характеристик и ненадежности. Ламинат 31 класса используют в домашних условиях, где нагрузка не интенсивна. Остальные виды ламината для пола рассчитаны не только на бытовые, но и на коммерческие условия. Подробно:

Остальные виды ламината для пола рассчитаны не только на бытовые, но и на коммерческие условия. Подробно:

• 31 класс предполагает использование в офисах с малой нагрузкой, где покрытие пролежит до 3 лет. В домашних условиях подобный экземпляр рассчитан на срок до 12 лет.

• 32 класс с эксплуатацией до 5 лет – для средней нагрузки. Для дома срок увеличивается до 15 лет.

• 33 класс может использоваться в магазинах, где интенсивность движения высока. В домашних условиях, такой вид вечен.

Последний – 34 класс предполагается стелить в помещениях с большой нагрузкой – спортивные залы, рестораны с танцевальными площадками, автосалоны, и прочее. Для домашнего использования этот вид нецелесообразен.

Важный момент – разный производитель дает собственную гарантию на срок эксплуатации, вне зависимости от класса изделия. Обращайте внимание на европейские стандарты.

Преимущества ламината

Декоративные доски давно и прочно заняли свою нишу, так как обладают значительными конкурентными преимуществами, в отличие от того же паркета. Например:

Например:

• Ламинат не требует дополнительной обработки после монтажа. Его не циклюют, не шлифуют, не покрывают лаком.

• Ламинат устойчив к выгоранию на солнце, невосприимчив к загрязнениям – традиционные из них легко снимаются ацетоном, который также не нанесет вреда доске.

• Напольное покрытие выдерживает длительные нагрузки и истирание.

• Простота в уборке и укладке делает его лидером среди популярных отделочных материалов.

• Ламинат устойчив к термическому воздействию – не горит. Но хорошо проводит температуру – его стелют в тандеме с теплыми полами.

Существующие мифы о его не экологичности, не подтверждены – покрытие не выделяет в атмосферу вредных веществ, несмотря на не совсем натуральную структуру.

Применение

Покрытие применимо в любой комнате. Важно лишь подбирать соответствующую маркировку и класс. Например, прихожие и кухни – комнаты с интенсивным посещением, следовательно, класс покрытия нужен высокий. Санузлы и ванные – помещения с агрессивными средами – отсюда и выбор покрытия.

Санузлы и ванные – помещения с агрессивными средами – отсюда и выбор покрытия.

Как выбрать ламинат

Для несведущих собственников квартиры, главный критерий выбора напольного покрытия – красота. Ламинат этим в должной мере обладает, учитывая многообразие вариантов – под дерево, камень, фантазии. Тем не менее внешний вид, не главное достоинство стоящего покрытия. Ориентироваться следует по качеству ламели – штучной доски и задачам покрытия. На что обращать внимание, какой бывает ламинат для пола – описано ниже.

Критерии выбора

Технологические характеристики многочисленны. Типы ламината для пола классифицируются для правильного выбора, следующим образом:

• Износостойкость. В этом случае ламинат делится на бытовой и коммерческий. Диапазон классов от 21 до 31 – относится к первому, с 31 по 34 – ко второму. Учитывая собственную нагрузку пола – посещаемость, количество мебели – выбирают соответствующий вариант. Специалисты рекомендуют сразу обращать внимание на коммерческий тип ламината – он изготовлен с лучшими показателями изначально и срок эксплуатации исчисляется десятками лет.

• Толщина ламели. Стандарт для качества – 8 мм и более. Дешевые варианты с толщиной менее этой величины не могут считаться качественными. Они используются в гарантированно неактивных помещениях.

• Влагоустойчивость. Жизнедеятельность квартиры всегда сопровождается взаимодействием с водой. И даже «сухие» помещения – спальни, детские, гостиные требуют периодически влажной уборки. В особом отношении нуждаются санузлы, ванные и прихожие, где концентрация влаги повышена. Имеет значение для защиты от влаги и обработка краев ламелей воском.

• Способ монтажа. Два метода – клеевой и замковый – имеют взаимозаменяемые достоинства. Первый повышает влагостойкость, но если случилась порча одной из ламелей, заменить ее проблематично. Также его трудно отнести к экологически чистым продуктам. Второй – прост для монтажа даже дилетанту, легко заменяется при надобности, но несовершенен в плане герметичности. Также замковый механизм делится на два типа – Click и Lock. Пальму первенства держит Click, так как с ним повредить ламель невозможно.

Пальму первенства держит Click, так как с ним повредить ламель невозможно.

• Производитель. Так как законодатель моды на ламинат – это Швеция, то покупка от представителей этой страны говорит о качестве. Остальные европейские представители строительных марок должны иметь знакомый бренд. Средняя стоимость покрытия принадлежит Китаю. Отечественный производитель отличается бюджетной ценой.

К счастью, вопрос презентабельности покрытия – второстепенен. Ламинат занимает особое место среди достойных декораций для пола – идеальная геометрия, глянец, имитации структур. Важно совместить интерьер квартиры и выбранный вид доски – сочетание не должно диссонировать.

Заключение

Теперь, по рекомендациям, самостоятельно выбрать напольное покрытие – ламинат – несложно. Важно покупать количество ламелей с запасом в 10%, если приобретение предполагается поштучно, без выкладки рисунка. Нередко, у дилетантов не сразу получается монтаж, поэтому порча некоторых единиц неизбежна. Если тратить лишние средства, особенно на дорогие виды – нет желания, работу поручают профессионалам, гарантирующим результат.

Если тратить лишние средства, особенно на дорогие виды – нет желания, работу поручают профессионалам, гарантирующим результат.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Устройство ламината и его свойства, характеристики, применение и использование

Ламинат представляет собой востребованное напольное покрытие, которое сочетает в себе разумную стоимость, легкость монтажа, практичность, высокие эксплуатационные показатели и привлекательный внешний вид. Устройство ламината похоже на слоеный пирог. Именно от его составляющих зависит уровень качества этого материала.

Структура ламината

Листы ламината состоят из четырех слоев:

- база – изготавливается из МДФ (гарантирует средний уровень прочности и устойчивости к разрушению) или из ХДФ (доска с этой базой более прочная)

- стабилизирующий слой. Хоть толщина его очень маленькая – лишь 0,1–0,2 мм, но именно этот слой играет определяющую роль в гарантии качества материала.

Он изготавливается из пластика или бумаги, пропитывается особым веществом, после чего гарантирует панелям необходимую жесткость. В результате наличия этого слоя, ламинат выдерживает значительные нагрузки, повышенный уровень влажности и колебания температурного режима

Он изготавливается из пластика или бумаги, пропитывается особым веществом, после чего гарантирует панелям необходимую жесткость. В результате наличия этого слоя, ламинат выдерживает значительные нагрузки, повышенный уровень влажности и колебания температурного режима - декоративный слой. Именно он отвечает за внешний вид напольного покрытия. От него зависит оттенок, узор и текстура. Широчайшая гамма дизайнерских решений дает возможность выбрать самый подходящий вариант напольного покрытия в зависимости от особенностей обустройства комнаты

- защитный слой. От его качества зависит износостойкость и период эксплуатации ламинированного покрытия. Он представляет собой прозрачный полимерный материал, через который просвечивается декоративный слой. Также он служит защитой панелей от повреждений.

- Некоторые предприятия выпускают ламинат с более сложным устройством. Они добавляют дополнительные слои, которые гарантируют устойчивость панелей к повышенным эксплуатационным нагрузкам.

Какие классы ламината существуют?

Прочность ламината зависит от его класса. Специалисты выделяют шесть классов ламината. Исходя из этой классификации панели предназначаются для конкретного типа комнат. Каждый класс включает дополнительное разделение, в зависимости от стойкости к истиранию. К примеру, наименьшей прочностью отличаются панели 21 класса, которые предназначены для жилых помещений с низким уровнем нагрузки, таких как спальня, а наибольшей прочностью отличаются панели 34 класса. Такой материал используется в комнатах с высоким уровнем нагрузки. Его можно применять даже в магазинах. Однако не стоит думать, что усиленная основа панелей отразилась на его внешних качествах. По привлекательности они не отличаются. Компании, которые выпускают ламинат предлагают покупателям материал, который имитирует дорогостоящие сорта лесоматериалов, камень, керамическую плитку, а также искусственно состаренный пол. Особенности ламината состоят в технологии его производства. Прежде всего, материал основы прессуют под большим давлением. Основа кроме древесины включает специальные твердые частицы, придающие конечному продукту необычайную прочность.

Прежде всего, материал основы прессуют под большим давлением. Основа кроме древесины включает специальные твердые частицы, придающие конечному продукту необычайную прочность.

Перед тем, как материал попадет на полки строительных магазинов, специалисты тщательно проверяют разными методами изготовленный ламинат. Стандарты, которым должен соответствовать материал, законодательно закреплены. Согласно этим стандартам эксперты обязательно проверяют:

- абразивную устойчивость

- способность выдерживать длительные нагрузки и сильные удары

- способность выдерживать повышенные температуры. К примеру, материал не должен деформироваться при контакте с зажженной сигаретой

- устойчивость к разделению слоев, а также антискольжение

- стойкость оттенка

- отсутствие реакции на бытовые химические средства

- объем выделения формальдегида

- быстроту и объем набухания при контакте с водой.

- Если испытания прошли успешно, на панели наносится соответствующая маркировка EN 13329.

Технические показатели ламината

К основным техническим показателям относится:

- толщина панелей, которая бывает от 6 до 12 мм. От толщины ламината зависит и теплота напольного покрытия и максимальная нагрузка на пол. В квартирах чаще всего используют листы толщиной 8мм

- ширина материала может быть в пределах от 90 до 330 мм. Самые узкие панели не пользуются высоким спросом, однако бывают ситуации, в которых без такого материала не обойтись. Некоторые компании даже выпускают ламинат листовой с шириной 330 мм, который используется довольно в малых объемах

- длина чаще всего равняется от 1260 до 1380 мм, однако, выпускают и совсем нестандартные панели. Например, длиной 1845 мм.

Использование ламината

Применение ламината возможно как в жилых помещениях, так и в офисных. Многие люди сегодня предпочитают использовать не по назначению ламинат. Свойства этого материала позволяют применять его для отделки стен и даже полотка. Такие идеи – это изысканное решение для оформления любoй комнаты. Панели ламината настолько просты в использовании и привлекательны совей стоимостью, что обустройство с его помощью квартиры или загородного коттеджа даст достойный результат. Элементарный монтаж при помощи расположенных на панелях специальных замков, осуществляется очень просто. С этим заданием справится даже человек без соответствующего опыта.

Такие идеи – это изысканное решение для оформления любoй комнаты. Панели ламината настолько просты в использовании и привлекательны совей стоимостью, что обустройство с его помощью квартиры или загородного коттеджа даст достойный результат. Элементарный монтаж при помощи расположенных на панелях специальных замков, осуществляется очень просто. С этим заданием справится даже человек без соответствующего опыта.

Монтаж разноцветных панелей на стену можно назвать лучшим способом визуально выделить стену, а также расставить акценты в интерьере. Эксперты осуществляют монтаж панелей по часовой стрелке. В местах соединения ламината с другими отделочными материалами стоит проложить специальный пластиковый уголок, который подбирается под цвет ламината. Очень часто во время реализации отделочных работ дизайнеры комбинируют ламинированные панели с обоями. Такое сочетание очень уместно в кухне, коридоре, прихожей.

Сегодня ламинат, пожалуй, самый популярный материал для отделки полов. Он сочетает в себе привлекательность, высокий уровень прочности и довольно не высокую цену.

Ламинат: классификация и отличительные свойства

Укладка пола – один из важных этапов при ремонте любого помещения. Извечные вопросы: как выбрать покрытие? На какие характеристики стоит обращать внимание? Какой бюджет стоит выделять и многое другое. Но помимо преимуществ того или иного покрытия, стоит узнать и о его недостатках, так как они могут сыграть существенную роль при укладке и эксплуатации. В данной статье мы с вами поговорим о ламинате – самом популярном на сегодняшний день покрытии, расскажем о его особенностях, плюсах и минусах и ответим на самые важные вопросы касаемо материала.

Минусы ламината как покрытия

Многие всегда смотрят лишь на преимущества той или иной коллекции ламината, но совершенно забывают про недостатки. Представьте ситуацию: купили в магазине по совету консультанта «идеальный» ламинат, а уже через пару лет (а то и раньше) появляется резкая нужда в его замене. Звучит не очень радужно, правда? Ламинат можно испортить по многим причинам..jpg) Однако это не значит, что их нельзя предотвратить. Давайте узнаем, как выглядят враги этого покрытия и как с ними бороться.

Однако это не значит, что их нельзя предотвратить. Давайте узнаем, как выглядят враги этого покрытия и как с ними бороться.

Вздутие ламината

Ламинат подвержен воздействию влаги, что является существенным недостатком данного покрытия. Это объясняется тем, что за его основу взята древесная прессованная плита, которая спокойно может впитывать в себя воду. Отсюда и итог в виде разбухания покрытия, из-за которого пол теряет свой эстетический внешний вид: геометрия значительно меняется, могут выломаться замки и крепления. Если не хотите, чтобы данный казус произошел с вами, придерживайтесь следующих советов:

А что же делать, если вода все-таки попала на ламинат? Советуем вам при покупке выбирать те модели, у которых замки покрыты водоотталкивающим раствором. Обычно их можно встретить среди производителей Германии, Бельгии или Швеции.

Обычно их можно встретить среди производителей Германии, Бельгии или Швеции.

Ламинат поднимается вдоль стен

Такое происходит из-за того, что вдоль стен отсутствуют температурные зазоры, поэтому ламинат может деформироваться со временем. Если панели были плохо соединены между собой, то появление щелей неизбежно. Это чревато попаданием воды и влаги и, следовательно, его вздутием у стен. Но при соблюдении технологии и этапов при укладке этого недостатка можно избежать.

Низкая ремонтопригодность покрытия

Очень часто люди жалуются, что ламинат нельзя починить. При поломке доски ее можно только заменить такой же другой. Поэтому при покупке всегда берите ламинат с запасом, чтобы избежать суматохи впоследствии и не бегать по всему городу в поисках именно вашей коллекции.

Преимущества ламината

Как ни крути, плюсы покрытия перевешивают его недостатки в несколько раз. Именно благодаря своим преимуществам ламинат является самым популярным покрытием из всех. Итак, его главные особенности состоят в следующем:

Итак, его главные особенности состоят в следующем:

Покрытие не исцарапается и не потеряет свой внешний вид даже при воздействии на него колесиками от офисных кресел или шпилек туфель. Даже упавшая сигарета не сможет повлиять высокой температурой на целостность покрытия;

Покрытие не исцарапается и не потеряет свой внешний вид даже при воздействии на него колесиками от офисных кресел или шпилек туфель. Даже упавшая сигарета не сможет повлиять высокой температурой на целостность покрытия;Таким образом, ламинат – универсальное покрытие, которое подойдет практически для любого помещения. Как и его конкуренты, он тоже имеет ряд своих недостатков, однако при правильно монтаже и эксплуатации покрытие способно прослужить вам долгие годы.

Свойства ламината, правила выбора и укладки на пол.

Планируя ремонт, вы хотите, чтобы он был недолгим и не слишком дорогим? Вполне понятное желание. Тем более что нынешнее разнообразие строительных и отделочных материалов позволяет совместить человеку в своем выборе красоту, функциональность и адекватную нашим ожиданиям стоимость продукции. Это касается и напольных покрытий — ламинат. Паркет, безусловно, будет смотреться красиво, но цена «кусается», а для укладки его требуется серьезный навык, иначе хлопот не оберешься. Альтернативой этому дорогому и сложному в применении материалу стал ламинат.

Современный ламинат существенно отличается от того что был раньше. Сейчас все больше и больше людей предпочитают именно это качественное, прочное напольное покрытие.

Не зря мы сравнили ламинат с паркетом – и тот, и другой состоят из большого количества слоев, даже само английское слово laminate обозначает нечто многослойное. Множество древесных мельчайших частиц, спрессованных в плиту, бумажная поверхность которой оформлена «паркетным» рисунком – это и есть ламинат. Если он действительно качественный, то имитацию дощечек на его верхнем слое трудно отличить, на первый взгляд, от настоящего, натурального паркета. При этом, встречается имитация конкретно «под вишню» или «под бук» и так далее. Покрытие хорошего качества будет напоминать дерево даже на ощупь. Но дерево – не единственное, чем можно украсить свой дом, используя ламинат. Отдельные виды этого покрытия воспроизводят камень, кафельную плитку, ковролин, а также многое другое. Мировые фирмы, продукция которых известна всем: Kaindl (Австрия), Witex (Германия), Alsapan (Франция), Quick Step (Бельгия), Tarkett Woodstock (Швеция).

Множество древесных мельчайших частиц, спрессованных в плиту, бумажная поверхность которой оформлена «паркетным» рисунком – это и есть ламинат. Если он действительно качественный, то имитацию дощечек на его верхнем слое трудно отличить, на первый взгляд, от настоящего, натурального паркета. При этом, встречается имитация конкретно «под вишню» или «под бук» и так далее. Покрытие хорошего качества будет напоминать дерево даже на ощупь. Но дерево – не единственное, чем можно украсить свой дом, используя ламинат. Отдельные виды этого покрытия воспроизводят камень, кафельную плитку, ковролин, а также многое другое. Мировые фирмы, продукция которых известна всем: Kaindl (Австрия), Witex (Германия), Alsapan (Франция), Quick Step (Бельгия), Tarkett Woodstock (Швеция).

Размеры ламината и толщина доски.

Поверхность ламината легко моется, потому что слой бумаги с рисунком защищен специальной меламиновой или акрилатной смолой. В хорошем ламинате эта защита дополнена таким веществом, как корунд, который, благодаря своей твердости, препятствует реакции покрытия на механические воздействия, химические вещества, прямые солнечные лучи. Ламинат не боится влаги (для этого в нем прокладывается специальный слой), а шум от шагов по нему поглощает предназначенная для этого внутренняя подложка. Стандартная форма ламината – это плита примерно 1,22 м длиной и около 20 см в ширину. Толщина ее составляет около 7-8 мм. Бывают доски и в виде квадратов, например 38 x 38 см или 19 x 19 см. Но независимо от формы, материал этот обладает высокой прочностью и отсутствием деформации практически в любых условиях.

Ламинат не боится влаги (для этого в нем прокладывается специальный слой), а шум от шагов по нему поглощает предназначенная для этого внутренняя подложка. Стандартная форма ламината – это плита примерно 1,22 м длиной и около 20 см в ширину. Толщина ее составляет около 7-8 мм. Бывают доски и в виде квадратов, например 38 x 38 см или 19 x 19 см. Но независимо от формы, материал этот обладает высокой прочностью и отсутствием деформации практически в любых условиях.

Второе название ламината – «ламинированный паркет». Кто-то относится к нему как к суррогату, а кто-то – как к достойной альтернативе паркету, но факт остается фактом – этот материал сочетает в себе качество, эстетичность и доступность, а значит, является именно тем, что требуется многим покупателям. Тем более, что и декоративные функции отдельных марок позволяют превратить оформление квартиры в настоящее творчество. Россыпь цветов или фруктовый натюрморт, «ковровое покрытие» или «классическое дерево» — все будет зависеть от вашего вкуса.

Стоит назвать основные достоинства ламината, сделавшие его таким популярным. Одно из важнейших качеств хорошего напольного покрытия – устойчивость к истиранию. Вы можете ходить по нему на каблуках, ребенок может ездить на велосипеде – ничего страшного. Кроме того, ламинат не боится ударов – не волнуйтесь, если уронили что-то тяжелое. Химические вещества не приносят ему вреда, их можно просто смыть, безо всякого ущерба для внешнего вида пола. Не нужно бояться включать отопительные приборы – покрытие не загорится, даже если уронить на него пепел с сигареты. Зато ламинат хорошо проводит тепло, поэтому его укладку успешно совмещают с «теплыми» полами. Наконец то, что наиболее важно для хозяек – уход за ламинатом максимально прост, достаточно обычной влажной уборки, чтобы он хорошо выглядел.

При покупке ламината следует избегать подозрительно низких цен. Иначе через некоторое время будете вынуждены делать ремонт заново. Не стоит удивляться, если дешевый ламинат боится обычной воды и больше напоминает линолеум, чем паркет. Обратите внимание при выборе и на толщину плит – чем больше она, тем комфортнее будет ходить по такому полу. Плита потоньше имеет неприятное шумовое сопровождение. Если же вы уже уложили покрытие на пол и вдруг слышите, что оно поскрипывает, значит что-то сделано неправильно. Также причина может крыться в неудачной конфигурации приобретенных вами ламинатных досок. Итак, экономить на качестве не стоит.

Обратите внимание при выборе и на толщину плит – чем больше она, тем комфортнее будет ходить по такому полу. Плита потоньше имеет неприятное шумовое сопровождение. Если же вы уже уложили покрытие на пол и вдруг слышите, что оно поскрипывает, значит что-то сделано неправильно. Также причина может крыться в неудачной конфигурации приобретенных вами ламинатных досок. Итак, экономить на качестве не стоит.

Какой класс ламината лучше выбрать?

Но, даже покупая продукцию уважаемых и хорошо зарекомендовавших себя производителей товар по своим характеристикам должен подходить к параметрам жилого помещения, в котором будет использоваться. В инструкции указываются эти параметры (количество жильцов, класс износостойкости и т.д.) и соответствие им предлагаемой продукции. Товар, предназначенный для жилых помещений, будет относиться к одному из трех классов. Если класс 1 – самый дешевый, и рассчитывать на срок службы более 4 лет здесь не приходится, то к классу 2 относятся более качественные продукты, а ламинат высокого класса износостойкости 3 будет служить верой и правдой своему владельцу до 20 лет. Если вы видите в ассортименте продукцию под кодом 31, 32 или 33, значит, перед вами ламинат, произведенный специально для укладки не в жилом помещении, а в общественном. Но цифра 31 означает, что покрытие можно использовать и дома, в том случае, если вам требуется очень прочный материал, и вы хотите быть на сто процентов уверенным в его долговечности.

Если вы видите в ассортименте продукцию под кодом 31, 32 или 33, значит, перед вами ламинат, произведенный специально для укладки не в жилом помещении, а в общественном. Но цифра 31 означает, что покрытие можно использовать и дома, в том случае, если вам требуется очень прочный материал, и вы хотите быть на сто процентов уверенным в его долговечности.

В документации, сопровождающей товар, или на упаковке есть еще одна важная цифра, на которую необходимо обратить внимание. Это показатель истираемости. Он определяется по тесту Табера и у хорошей продукции должен быть более 11000 оборотов. Качество во многом зависит и от специальной обработки способом Elesgo (используется пучок заряженных частиц), которой подвергался или не подвергался материал. Если поверхность ламината обработана таким образом, то он теплоустойчив, обладает антистатическим эффектом, его доски при укладке прилегают друг к другу так, что практически не заметно швов.

Как соединить ламинат между собой?

Если раньше пластины ламината скреплялись между собой специальным клеем, то современные доски снабжены по торцам особым профилем с пружинящим эффектом. Когда две пластины плотно сдавлены друг с другом, этот профиль обеспечивает легкое и прочное скрепление без всяких дополнительных средств. Это своеобразное «замковое» устройство может быть как накладным, выполненным из металла, так и вмонтированным в саму доску. Это нововведение влияет, само собой, на стоимость ламината, но зато существенно облегчает укладку и дает возможность использовать доски не один раз – при необходимости покрытие можно разобрать, а потом уложить снова. По такому принципу разработана, например, марка PERGO. Стоит уточнить, есть ли в составе ламината подложка, поглощающая шум и гулкость. Если она отсутствует, пол перед укладкой нужно будет застелить, помимо влагостойкой пленки, еще и специальным слоем из шумопоглощающего картона, синтепона или войлока.

Когда две пластины плотно сдавлены друг с другом, этот профиль обеспечивает легкое и прочное скрепление без всяких дополнительных средств. Это своеобразное «замковое» устройство может быть как накладным, выполненным из металла, так и вмонтированным в саму доску. Это нововведение влияет, само собой, на стоимость ламината, но зато существенно облегчает укладку и дает возможность использовать доски не один раз – при необходимости покрытие можно разобрать, а потом уложить снова. По такому принципу разработана, например, марка PERGO. Стоит уточнить, есть ли в составе ламината подложка, поглощающая шум и гулкость. Если она отсутствует, пол перед укладкой нужно будет застелить, помимо влагостойкой пленки, еще и специальным слоем из шумопоглощающего картона, синтепона или войлока.

Что такое ламинат. Структура, свойства и происхождение ламината.

Ламинат – это используемый во всем Мире и очень популярный вид напольного покрытия, который имеет специфические свойства, разновидности. Каждый класс и вид ламината имеет свое назначение и специфику. Разные свойства и составы ламината подходят к специфическим помещениям и условиям использования. Что бы понимать какой вид ламината для вашего помещения будет наиболее оптимальным, достаточно знать основные свойства, виды и структуру производимого ламината, о которых мы расскажем ниже.

Каждый класс и вид ламината имеет свое назначение и специфику. Разные свойства и составы ламината подходят к специфическим помещениям и условиям использования. Что бы понимать какой вид ламината для вашего помещения будет наиболее оптимальным, достаточно знать основные свойства, виды и структуру производимого ламината, о которых мы расскажем ниже.

Что такое ламинат и его происхождение

Ламинат ( в переводе с английского Laminate и от латинского lamina означает— «пластинка») — это древесный материал высокой плотности, для внутренней отделки помещений, используемый преимущественно в качестве напольного покрытия. Представляет собой древесноволокнистую доску с замковым соединением, состоящую из нескольких слоев, покрытых ламинированными слоями.

Полное название ламината – ламинированный паркет. Впервые, ламинат изобрела в Европе, шведская компания Perstorp Flooring в 70-х годах ХХ века. Основным назначением ламината, который производила компания это использование в качестве покрытия кухонных столешниц. В качестве напольного покрытия материал стали использовать в связи с избытком производства и отсутствием большого рынка сбыта. Таким образом, ламинат нашел свое успешное применение как материал для отделки пола и очень хорошо подошел к такому назначению. С каждым годом, процесс производства, качество и износостойкость ламината производитель усовершенствовал. С 1989 года стала использоваться новая технология прямого прессования и производство ламината вышло на новый более качественный уровень. В 90-х годах ХХ века стали появляться разнообразные фактуры, расцветки декоративные покрытия ламината. В 1996 году впервые изобрели ламинат с замковой системой крепления, что значительно упростило и удешевило его монтаж, а так сделало повсеместно популярным такое половое покрытие.

В качестве напольного покрытия материал стали использовать в связи с избытком производства и отсутствием большого рынка сбыта. Таким образом, ламинат нашел свое успешное применение как материал для отделки пола и очень хорошо подошел к такому назначению. С каждым годом, процесс производства, качество и износостойкость ламината производитель усовершенствовал. С 1989 года стала использоваться новая технология прямого прессования и производство ламината вышло на новый более качественный уровень. В 90-х годах ХХ века стали появляться разнообразные фактуры, расцветки декоративные покрытия ламината. В 1996 году впервые изобрели ламинат с замковой системой крепления, что значительно упростило и удешевило его монтаж, а так сделало повсеместно популярным такое половое покрытие.

ламинированная доска на производстве

В настоящее время создаются напольные ламинированные покрытия в разных стилях, фактурах и декорациях. Технология производства и улучшения технических характеристик ламината продолжает повсеместно использоваться и продолжает, развивается до настоящего времени.

Структура и состав ламината

Ламинат состоит из четырех основных слоев, которые обеспечивают высокую износостойкость, долговечность, прочность. Четырехслойной структуры придерживаются все производители, которая является классической. Нанесение дополнительных слоев скорей отклонение от нормы и должна оправдывается целесообразностью использования материала. Все слои выполнены из разного материала.

Рассмотрим каждый слой и его состав:

- Первый слой ламината – служит для защиты ламината от негативных внешних воздействий и повреждений. Эти слоем является, покрывающая ламинированную доску акриловая смола или меламиновая. Слой этих смол очень устойчив на истирание, на механические воздействия в результате падения тяжелых предметов, хорошо выдерживает постоянные статические нагрузки, придает блеск ламинату. Толщина этого слоя может быть разной, в зависимости от многослойности нанесения смолы. Чем выше класс ламината, тем слой толще.

У каждого квалифицированного производителя имеются свои уникальные методы обработки и создания защитного слоя. В этот слой, может добавляется оксид алюминия, корунд и другие улучшающие защиту материалы. У каждого отдельного производителя можно отдельно узнать этот состав.

- Второй слой ламината является декоративным. Основной функцией которого, является, придание эстетического внешнего вида материалу. Разнообразие фактур и цветов может быть от натурального древесного до каменного и песочного, фантазия гаммы не ограничена. Здесь используется бумага, шпон с древесным рисунком, полимерная бумага или даже фольга, которые в заводских условиях покрываются спец составами. На поверхность слоя, промышленным принтером наносится узор-рисунок и под прессом покрывается первым защитным слоем, о котором отмечалось выше. Производитель, может выполнят непосредственно рисунок и текстуру по заказу заказчика материала.

ламинат производится с любым рисунком на заказ

- Третий сой ламината является основным и несущим.

В качестве натуральной основы для производства ламината, здесь могут применяется:

В качестве натуральной основы для производства ламината, здесь могут применяется:

— Древесно – стружечная плита (ДСП), которая изготавливается методом горячего прессования.

— Древесно-волокнистая плита (ДВП) изготовленная по технологии горячего прессования древесных волокон со специальными связующими добавками.

— Древесно-волокнистая плита высокой плотности ХДФ.

Третий слой самый толстый и берет на себя всю основную несущую нагрузку. Толщина плиты варьируется от 2,5 до 4 мм, а плотность от 820 до 1050 кг/куб.м. Чем качественнее плита, используемая в слое, тем он тоньше. Слой, кроме несущей способности так же выполняет тепло и звукоизоляционные функции.

структура ламината

- Четвертый слой ламината – это бумага пропитанная смолами, назначением которой является придания жесткости материалу, защита основного слоя ламината от повреждений, деформаций. Защищает ламинат от влаги и негативных воздействий с черновой стороны.

Также, несет в себе звукоизоляционные свойства. Ламинат сам по себе обладает звукоизоляционными свойствами.

Также, несет в себе звукоизоляционные свойства. Ламинат сам по себе обладает звукоизоляционными свойствами.

Техническая характеристика

ламината

Размеры ламината

Выше отмечалось о

классической многослойности ламинированной доски. При такой многослойности,

ламинат остается довольно тонким и не громоздким напольным покрытием. Его толщина

варьируется от 6 мм до 12 мм, в зависимости от класса и дополнительных прослоек

которые могут внедряться производителем.

Толщина ламината

напрямую говорит о его эксплуатационных свойствах и характеристиках. Более

толстое ламинированное покрытие, имеет большую прочность, лучше устраняет неровности чернового основания

пола, имеет больший уровень шумопоглащения и теплоизоляции.

Ширина

ламината бывает от 90 до 400 мм. Наиболее используемый ламинат с шириной 200

мм.

Длина ламинированной

доски от 1200 до 1400 мм. Самая используемая длинна 1200 мм.

В

лагостойкость и водостойкость ламината

Производят обычный, влагостойкий и водостойкий ламинат. Это три разных вида ламинированной доски,

Это три разных вида ламинированной доски,

каждая из которых предназначена для использования в различных помещениях.

Обычный ламинат относится к классам 21 и 22

Влагостойкий ламинат относится к классам

23 и 31

Водостойкий ламинат относится к классам 32 и 33 .

Обычный ламинат изготавливается из плит ДВП или ДСП, которые, как и

любой древесный материал, склонен к высокому водопоглащению и деформации под

воздействием повышенной влажности. Однако такой слой, благодаря смольным

пропитками и верхнему слою, временно сохраняет определенную устойчивость к воде.

Но при попадании жидкости на поверхность такого ламината, желательно ее сразу

же убрать. Особого внимания требуют стыки ламинированного покрытия, которые

никак не защищены от влажности и попадание в них воду может привести к деформации

доски.

Влагостойкий ламинат изготавливается из HDF-плиты с повышенной плотностью.

Плиту так же пропитывают водоотталкивающим раствором. Такой ламинат, подходит в

качестве напольного покрытия в кухне коридоре при входе. В местах, где контакт

В местах, где контакт

с водой не будет постоянным, но будут повышенные условия влажности.

Чем выше класс ламината тем, его влагостойкие свойства лучше.

Водостойкий ламинат изготавливается из винила ( пластика), который

полностью не восприимчив к воде. Не впитывает и отталкивает воду. Не деформируется

в условиях постоянной влажности. Походит

в качестве напольного покрытия в ванной комнате, на открытой веранде, саунах, в

любом месте, где будет постоянный контакт с водой.

На упаковке влагостойкость и водостойкость ламината обозначается соответствующим значком. У разных производителей такое обозначение может отличатся. За частую это квадратик с изображением капель воды или краника.

Правила уборки и ухода за ламинатом здесь

обозначения влаго и водостойкости на упаковках ламината

Срок службы ламината

В зависимости от класса ламината, то

есть от качества, срок службы может составлять, по заявлениям производителя от

5 до 15 лет. Следует отметить, что срок службы напрямую зависит от правильного

Следует отметить, что срок службы напрямую зависит от правильного

выбора класса ламината для напольного покрытия того или иного помещения, с

учетом нагрузки на пол. Важно правильно ухаживать за ламинированным покрытием иначе срок службы ламината значительно

сократится.

Прочность ламината

По прочности ламинат классифицируется на классы – 21,22,23 и 31,32,33. Первая группа ламината используется для напольного покрытия жилых, бытовых помещений, где на ламинат оказывается не большая нагрузка. Вторая группа классов 31, 32 и 33 более прочное и используется уже в общественных и коммерческих помещениях. На практике, как для жилых так и для коммерческих помещений используется ламинат с классами прочности 31,32 и 33. Ламинат первой группы: 21, 22 и 23 выходят из использования и встречаются все реже. Подробнее о характеристиках классов ламината: в статье Виды и классы ламината.

Огнестойкость ламината

Уровень устойчивости ламината к возгоранию отмечается на коробке буквой “В”.-1000x1000.jpg)

Ламинат производят трех классов пожаробезопасности:

В1 – это трудновоспламеняемый ламинат

В2-это умеренно воспламеняемый

ламинат

В3-это легковоспламеняемый ламинат

Стираемость ламината

- По степени износостойкости ламинат разделяют на классы: AC1, AC2, AC3, AC4 и AC5. Соответственно наиболее износоустойчивым является ламинат класса AC5 и используется в помещениях общественного пользования. Класс истираемости указывается также на упаковке. Ориентировочно срок службы ламината АС3- пять лет, АС4- до 10 лет, АС5 – от 10 до 15 лет.

Звукоизоляция ламината

Ламинированное покрытие обладает низким

уровнем звукоизоляции. Такое свойство

обусловлено составом и твердостью материала. При монтаже ламината используют

специальную подложку от 2 до 4 мм, для сглаживания мелких неровностей чернового

полового покрытия, которые могут отразится на качестве кладке, послужить

причиной деформации покрытия в дальнейшем. При этом, подложка усиливает

При этом, подложка усиливает

помещения.

Экологичность ламината

При производстве пластмассы, которая

может содержатся в ламинате, находится

токсичное вещество формальдегид.

По экологичному показателю производят ламинат классов от Е0 до Е3.

обозначения экологичности на упаковке

Ламинированная доска с маркировкой Е2

и Е3 может полностью считаться экологически чистой и безопасной. Степень

наличия формальдегида в таком материале предельно минимальная или совсем

отсутствует.

Выше приведены общие характеристики ламинированного

покрытия. Каждый класс ламината обладает свойственными только ему техническими

и эксплуатационными свойствами. Потому для выбора подходящей разновидности ламината

целесообразно ознакомится с характеристиками каждого класса и вида в

отдельности.

Виды напольных покрытий — особенности и характеристики. Звукоизоляционные свойства паркета. Замковое соединение ламината. Срок службы линолеума

Линолеум и винил – это одно и тоже?

Винил является синтетическим продуктом и производится из нефтепродуктов. Линолеум является натуральным напольным покрытием и производится из природного сырья. Для изготовления линолеума используют льняное масло, древесную муку, кору пробкового дерева, известняка и древесной смолы. Именно поэтому линолеум стоит дороже, чем винил.

Линолеум является натуральным напольным покрытием и производится из природного сырья. Для изготовления линолеума используют льняное масло, древесную муку, кору пробкового дерева, известняка и древесной смолы. Именно поэтому линолеум стоит дороже, чем винил.

Алкогольный паркет

В Австралии изготовили паркет с запахом виски. Его производство было сделано из деревянных бочек, в которых когда-то хранился виски. За долгие годы бочки впитали в себя аромат изысканного алкогольного напитка.

Источает ли ламинат ядовитые пары?

Некоторые ошибочно полагают, что ламинат вырабатывает ядовитые пары, которые вредны для здоровья человека. При производстве ламината действительно используют клей и смолы, но они настолько в минимальном количестве, что не несут вред для здоровья человека и окружающей среды.

Паркетная доска имеет отличную звукоизоляцию.

Паркет состоит из множества пробковых клеток, каждая из которых содержит воздушное пространство внутри. Эти воздушные клеточки необходимы для звукоизоляции напольного покрытия. В одном из домов известного архитектора Фрэнка Ллойда Райта, пол, стены и потолок были сделаны из коркового дерева, судя по всему в этом доме было очень тихо.

Эти воздушные клеточки необходимы для звукоизоляции напольного покрытия. В одном из домов известного архитектора Фрэнка Ллойда Райта, пол, стены и потолок были сделаны из коркового дерева, судя по всему в этом доме было очень тихо.

Качественное ковровое покрытие улучшает воздух в доме.

С помощью ворсинок ковровое покрытие собирает на поверхности частички пыли, шерсть животных, и различную мелкую грязь. Именно таким образом он немного отчищает воздух и предотвращает появление аллергии.

Быстро ли изнашивается ПВХ-плитка?

Основу ПВХ-плитки производят из прочнейшей каменной муки. Верхний слой изготавливают из медицинского винила, толщина которого составляет 0,5 мм. По итогу получается напольное покрытие, способное выдерживать нагрузки и противостоять износу. Существуют офисы, где в качестве напольного покрытия используют ПВХ-плитку, а проходимость там высокая.

Мусор или замечательное ковровое покрытие?

ПЭТ (полиэтилентерефталат) в настоящее время используется при изготовлении пластиковых бутылок для воды, молока, сока и т. д. Именно такие бутылочки и засоряют планету. Но человечество додумалось перерабатывать их и превращать в прочные, красивые и самое главное гиппоаллергенные ковровые покрытия.

д. Именно такие бутылочки и засоряют планету. Но человечество додумалось перерабатывать их и превращать в прочные, красивые и самое главное гиппоаллергенные ковровые покрытия.

Замковое соединение ламината.

Всего существует 8 разновидностей замкового соединение ламината. В настоящее время наиболее простым и удобным для укладки ламината принято считать – click. Такой вид соединения представляет собой укладку каждой доски под углом 45 градусов без дополнительного подбивания ламелей.

Паркет — залог отличного настроения.

В ходе проведения медицинских исследований было установлено, что хождение по паркетному полу благотворно влияет на организм: человек получает позитивную энергию и вдыхает полезный воздух.

Является ли линолеум долговечным покрытием?

Да, ведь линолеум является прочным материалом и очень устойчивым к истиранию и повреждениям. Линолеум может прослужить от 20 до 40 лет в зависимости от класса, помещения и интенсивности движения в нём. К тому же линолеум биодеградируемое напольное покрытие, а значит его можно утилизировать.

К тому же линолеум биодеградируемое напольное покрытие, а значит его можно утилизировать.

характеристика материала и сфера применения

Необходимость сделать ремонт настигает однажды каждого владельца жилья. Да и в офисных (и других нежилых) помещениях обновлять дизайн приходится регулярно. Основная задача при выборе строительных материалов – определение наиболее подходящего типа покрытия для пола и выбор соответствующего общей концепции дизайна.

Необходимость сделать ремонт настигает однажды каждого владельца жилья. Да и в офисных (и других нежилых) помещениях обновлять дизайн приходится регулярно. Основная задача при выборе строительных материалов – определение наиболее подходящего типа покрытия для пола и выбор соответствующего общей концепции дизайна.

Один из востребованных и покупаемых стройматериалов – ламинат. Популярность такого напольного покрытия обусловлена, во многом, его свойствами:

- эстетическая привлекательность;

-

устойчивость к повреждениям; -

простота монтажа; -

неприхотливость в уходе.

К тому же цена на ламинат в большинстве случаев ниже, чем стоимость паркета или массивной доски – других лидеров среди видов напольного покрытия.

Итак, ламинат – недорогой, прочный, долговечный материал, с помощью которого можно преобразить любое помещение. Почему именно такой пол выбирают потребители при наличии в магазинах огромного ассортимента как более дешевых, так и дорогостоящих элитных предложений?

Технические характеристики и эксплуатационные свойства ламината

Ламинат– многослойная конструкция. Каждый слой материала скреплен специальными растворами, смолами, изготовлен на основе HDF. Весь этот «слоеный пирог» спрессован под высоким давлением при повышенных температурах. Каждый слой несет свою нагрузку и выполняет определенную цель:

- Верхний – ламинированная пленка. Обеспечивает влагостойкость напольного покрытия, устойчивость к образованию поверхностных повреждений – царапин, потертостей. Защищает покрытие от разрушения под действием света, грязи. Служит звукоизолирующим слоем.

-

2–ой слой – декоративный. Именно он определяет то, как будет выглядеть пол. Производители предлагают разные варианты декоративного оформления – под дерево, плитку или имитирующее другие текстуры. -

Основной слой – плита HDF. Благодаря использованию качественного сырья данный слой ламината обеспечивает устойчивость покрытия к изломам, сколам, трещинам, возникновение которых возможно под действием механических нагрузок. -

Нижний слой – стабилизирующий. Он создается из пластика или бумаги с использованием специальной смолы, защищающей верхние уровни от намокания, появления грибка, плесени, деформации.

Общая толщина такой «слойки» составляет от 6 до 12 мм (в зависимости от класса и вида покрытия). Хотя строение ламелей, в большинстве случаев, схоже, эксплуатационные характеристики разных типов покрытия могут отличаться.

Какой ламинат лучше купить? Напольное покрытие для дома и офиса

Выбирайте ламинат с учетом того, где и как он будет использоваться. Например, для монтажа в жилой квартире или частном доме подойдет материал с характеристиками и ценой в среднем сегменте. Для производственных помещений необходимо купить ламинат с высокой устойчивостью к механическим нагрузкам. В торговых и развлекательных центрах укладывают покрытие, которое не повредится под ногами большого потока людей. В зависимости от таких параметров выделяют несколько классов ламината:

Классы 21 и 22 – самый недорогой, бюджетный вариант. Даже при отсутствии нагрузок на пол, материал прослужит около 5-ти лет. Чаще всего такое покрытие укладывается на клей. Купить его актуально для комнат, в которых не предусмотрена высокая нагрузка на напольный настил – спальня, столовая.

Ламинат 23–ого класса отличается более высокой прочностью. Срок его службы – около 6-ти лет. Выберите его для монтажа в детской, кухне, гостиной. Для коридора и холла лучше приобрести более надежное покрытие.

В небольших офисах рекомендуется стелить ламинированное покрытие 31 класса, в общественных зданиях со средней механической нагрузкой актуальным будет ламинат 32 класса. А вот панели с отметкой «33» – отличный вариант для любых помещений, в том числе с высокой проходимостью, большим количеством мебели, оборудования, техники. Такой настил прослужит не меньше 10–15 лет и может быть использован как на производствах, так и дома.

Если же ламинат надо постелить на складах или в производственных помещениях, то смотрите на классы с 41 по 43.

Понять, для каких целей предназначены панели, можно и по графическому изображению. На изделиях низшего класса изображен «домик», а на тех, что можно купить для коммерческих помещений – блочный дом или фабрика.

На что стоит обратить внимание при покупке ламинированного настила? Параметров выбора несколько:

- Толщина панелей – минимальное значение не должно быть ниже 7 мм, иначе рассчитывать на прочность покрытия не стоит. Чем толще покрытие, тем надежнее замковое соединение и стабильнее ламинат.

-

Плотность материала. Рассчитать этот показатель несложно – используйте данные, предоставленные производителем. Умножьте площадь стройматериала в блоке на толщину доски (информация есть на упаковке). Вес упаковки разделите на полученное число. Отдайте предпочтение тому сырью, плотность которого получилась выше значения 850 кг/м3. -

Гарантия. Если гарантийного срока производитель не дает – избегайте покупки материала. Лучше знать, к чему готовиться и как скоро потребуется замена покрытия. -

И еще один критерий – не самый важный, с эксплуатационной точки зрения, но весомый для каждого потребителя – дизайн. Выбирайте тот ламинат, который вам нравится и станет яркой деталью интерьера.

Преимущества и недостатки: насколько хорош ламинат?

Ламинат – недорогой, доступный в самых разных вариантах, довольно прочный и выдерживающий высокие нагрузки. Он не требует циклевки и шлифовки, его не надо покрывать лаком и маслом, за ним легко ухаживать – можно мыть с использованием моющих средств или простой водой, пылесосить, полировать. На современном ламинате не остаются следы от коготков животных, вмятины от каблуков. Он не поглощает разлитые жидкости и не возгорается от малейшей искры. Настил может имитировать текстуру древесины, мрамор, плитку, паркет, бетон.

Монтаж настила из ламинированных панелей не требует профессионализма и специального инструмента. Укладывать ламинат легко с помощью замковых соединений Lock или Click. Разобрать такое соединение не составит труда, как и заменить поврежденную часть. Но, все же, недостатки у покрытия тоже есть:

- хотя ламинат и безопасен для экологии, но назвать его натуральным материалом нельзя;

-

даже панели со звукоизоляционными свойствами не защищают полностью от проникновения шума и звуков в обе стороны; -

покрытие требует тщательной обработки швов для того, чтобы избежать проникновения под них воды. -

Но при взвешивании всех «плюсов и минусов» преимущества ламината значительно перевешивают. На сегодня это лучший вариант напольного покрытия из бюджетного стоимостного сегмента.

Сфера применения ламинированного покрытия для пола

Эксплуатационные характеристики ламината не ограничивают возможности его применения. Единственные зоны, в которых использовать этот тип напольного покрытия не рекомендуется – ванная и другие помещения с высокой влажностью. Правда, для таких помещений есть специальный влагостойкий ламинат. Такой ламинат можно выделить как отдельный класс, который относится к дорогому премиум сегменту.

Выбирая подходящий по свойствам и декоративным качествам ламинат, вы можете укладывать его в жилых комнатах, в магазинах, офисах, аптеках, торговых центрах, гостиницах, хостелах и других местах. Приобретайте настил, учитывая его класс, толщину панелей, способ их крепления между собой и к основанию, вероятную прогнозируемую нагрузку, срок эксплуатации. Если в планах нет повторения ремонта, выбирайте покрытие с длительным эксплуатационным сроком. Не забывайте – пол должен гармонировать с другими элементами дизайна.

Fiber Glast: Учебный центр: Физические свойства ламинатов

Для тех из вас, кто любит работать с числами, мы составили следующую таблицу, чтобы проиллюстрировать основные особенности различных конструкций подкреплений. Хотя вы не должны рассматривать эти цифры как параметры дизайна, они являются приблизительными числами, применимыми как для полиэфирной, так и для эпоксидной укладки рук. Все числа относятся к композиту смола / армирующий материал, а не к арматуре как таковой.Имейте в виду, что если арматура имеет предел прочности на растяжение 100000 фунтов на квадратный дюйм, при сочетании в соотношении 50/50 со смолой с пределом прочности на разрыв примерно 8000 фунтов на квадратный дюйм композитный ламинат будет иметь предел прочности на разрыв примерно 54000 фунтов на квадратный дюйм.

Столбец 1 — определяет тип армирования и ориентацию волокон относительно нагрузки.

Колонка 2 — дает плотность композита в фунтах на кубический дюйм.

Колонка 3 — указывает предел прочности на разрыв в фунтах на квадратный дюйм.Это статическая нагрузка, необходимая для повреждения композита. Стекловолокно обычно выдерживает бесконечный срок службы динамической (переменной) растягивающей нагрузки, составляющей 30% от его предела прочности на разрыв. Это можно было бы использовать как консервативное расчетное значение.

Колонка 4 — указывает модуль упругости при растяжении.

Колонка 5 — предоставляет удельный модуль упругости (модуль упругости при растяжении, деленный на плотность) в миллионах дюймов. Мы включили этот столбец в качестве руководства для тех, кто хочет выбрать материал на основе соотношения жесткости и веса.

Последние три записи в таблице включены, чтобы вы могли сравнить свойства различных композитов со свойствами более традиционных материалов.

| Материал | Плотность (фунт / куб. Дюйм) | Прочность на растяжение (фунт / кв. Дюйм) | Модуль упругости 106 (фунт / кв. Дюйм) | Удельный модуль упругости |

|---|---|---|---|---|

| Покровный мат | 0,045 | 8000 | .7 | 15 |

| Мат из рубленого волокна | 0,058 | 22000 | 1,4 | 24 |

| Тканый ровинг | 0,060 | 40,000 | 2,0 | 33 |

| 10 унций. Ткань | .060 | 33000 | 2,4 | 40 |

| Инструментальная ткань | .065 | 31000 | 2,0 | 31 |

| Kevlar® | .050 | 49000 | 5,0 | 100 |

| Графит, параллельно волокну | .057 | 170 000 | 18,0 | 300 |

| Для сравнения | ||||

| Сталь | . 280 | 160 000 | 22,0 | 78 |

| Алюминий | 0,100 | 70 000 | 10,0 | 100 |

| Дугласская пихта, параллельно | .020 | 8000 | 1,5 | 75 |

Свойства ламинированного древесного композита, полученного из шпона, подвергнутого термомеханической обработке.

Работа посвящена оценке свойств фанеры, изготовленной из шпона, подвергнутого термомеханической обработке. Шпон из древесины Amescla ( Trattinnickia burseraefolia ) обрабатывали на гидравлическом прессе с электрическим нагревом сопротивлением. Были применены два уровня температуры: 140 ° C и 180 ° C в течение 1 и 2 минут с 2.7 Н / мм 2 давления. Всего было произведено 30 фанерных плит, в том числе шесть из необработанного шпона. Результаты показали, что термомеханическая обработка не оказала вредного воздействия на прочность клеевого шва, и большинство механических свойств фанеры, изготовленной из обработанного шпона, были улучшены. С другой стороны, фанера, изготовленная из необработанного шпона, имела лучшую стабильность размеров. На свойства размерной стабильности больше всего повлияла температура обработки, в то время как механическая стабильность, представленная прочностью на сдвиг клеевого шва, положительно зависела от температуры и продолжительности обработки.

1. Введение

Уплотнение и улучшение размерной стабильности являются одними из основных целей производства древесины, подвергнутой термомеханической обработке. Термомеханическая модификация — это метод уплотнения, сочетающий термическую обработку с механическим сжатием. Сжатие древесины в основном вызывает уменьшение пустых пространств между клетками и просветом клеток. Во время сжатия структура ячеек постоянно модифицируется, в результате чего новый материал проявляет новые свойства. Количество и тип разрушенных ячеек являются основными факторами, влияющими на механические и физические свойства термомеханически модифицированной древесины [1].Такой коллапс может происходить в результате изгиба или разрушения клеточной стенки или при разрыве и раздавливании клетки, в зависимости от условий испытаний и природы материала клеточной стенки [2]. Тепло воздействует на вязкоупругие полимеры древесины; поскольку клеточная стенка деформируется без разрушения, сосуды уплощаются, а их радиусы искривляются. Сжатие древесины без разрушения ячеек является решающим фактором улучшения механических и физических свойств уплотненных материалов [1, 3].

Пружинность — это основной отрицательный эффект сжатия, который представляет собой тенденцию материала возвращаться к своей первоначальной толщине после снятия сжимающих напряжений.Это вызвано накоплением энергии упругой деформации при сжатии полукристаллических микрофибрилл и гемицеллюлоз [4]. Тем не менее прессованная древесина сохраняет форму после прессования за счет объединения микрофибрилл, деформированных лигнином и целлюлозой за счет прочных ковалентных связей и водородных связей гемицеллюлоз [4].

Несмотря на этот отрицательный эффект, вызванный сжатием, увеличение плотности оказывает наиболее сильное влияние на физические и механические свойства древесины, подвергнутой термомеханической обработке.Нараянамурти и Каул [5] заметили, что механические свойства улучшаются за счет увеличения степени сжатия и плотности. Точно так же мы изучили влияние термомеханической обработки на физические свойства винира Trattinnickia burseraefolia [6], и было получено улучшение насыпной плотности от 9% до 14%. Однако при производстве фанеры качество поверхности шпона так же важно, как и другие физические свойства. Качество фанеры зависит, среди прочего, от качества шпона, используемого в составе, а также от количества дефектов, типа клея и шероховатости поверхности.Нанесение клея на шпон при производстве фанеры является наиболее важным параметром среди свойств панели [7]. Шероховатость шпона играет важную роль в глубине проникновения, равномерном распределении клея и, следовательно, в качестве склеивания виниров.

Однако одним из наиболее известных побочных эффектов термической обработки является инактивация поверхности, которая может отрицательно сказаться на прочности клеевого шва консолидированного деревянного изделия. Это происходит потому, что смачиваемость шпона значительно снижается даже при кратковременной обработке, как показали Бехта и Кристофяк [8].Это может объяснить, почему модификации фанеры уделяется меньше внимания, чем цельной древесине, хотя она имеет отличный потенциал для улучшения свойств фанеры, изготовленной из этого материала, как утверждают Antikainen et al. [9].

В этом контексте в нашей первой работе (Арруда и Дель Менецци [6]) мы убедились, что шероховатость шпона значительно уменьшилась; таким образом, была выдвинута гипотеза, что это может улучшить качество склеивания, что приведет к улучшению механических свойств. Таким образом, в этой статье мы представляем результаты физико-механических свойств фанеры, изготовленной из фанеры, подвергнутой термомеханической обработке, где основной целью было повышение качества местных пород из Бразилии.

2. Материалы и методы

2.1. Производство фанеры

Шпон из древесины Amescla ( Trattinnickia burseraefolia ) подвергали термомеханической обработке в гидравлическом прессе при двух уровнях температуры (140 ° C и 180 ° C) в течение 1 и 2 минут при 2,7 Н / мм 2 давления. После извлечения из горячего пресса виниры выдерживали при температуре окружающей среды для охлаждения без давления. Каждую комбинацию температуры и времени рассматривали как одну обработку (таблица 1).Были получены виниры двух толщин, 1,5 мм и 3,5 мм, и разрезаны на 250 мм × 250 мм (). Более подробную информацию о термомеханической обработке виниров можно найти в Arruda и Del Menezzi [6].

| ||||||||||||||||||||||||||||||||||||||||||||

Виниры склеивали фенолформальдегидом при скорости укрытия 200 г / м 2 .Клей был составлен при соотношении смолы, пшеничной муки, кокосовой муки и воды соответственно 100: 5: 8: 7. Вязкость смеси составляла около 840 сП, а содержание твердых веществ составляло 59%. Платы были изготовлены на гидравлическом прессе при 150 ° C в течение 7 минут с 1,0 Н / мм 2 . Внутри платы была помещена термопара для измерения внутренней температуры клеевого шва. После этого плиты помещали в кондиционированное помещение (20 ° C, относительная влажность 65%) до достижения равновесного содержания влаги.

2.2. Физические и механические свойства

После стадии кондиционирования образцы измеряли и взвешивали для определения плотности (, г / см 3 ). Для обработки использовали двадцать четыре образца размером 50 мм × 50 мм, и их кажущиеся объемы были определены в соответствии со стандартом ASTM D2395 [10]. Также были проанализированы другие физические свойства, такие как набухание по толщине (TS,%) через 2 и 24 часа, водопоглощение (WA,%) через 2 и 24 часа и постоянное набухание по толщине (PTS,%).PTS измеряет разбухание по толщине, вызванное снятием сжимающих напряжений. TS и WA были определены в соответствии со стандартом ASTM D1037 [11], и 24 образца имели размеры, отрегулированные до 25 мм × 90 мм (ширина × длина), и использовались для каждой обработки. Наконец, равновесное содержание влаги (EMC,%) было рассчитано в соответствии с ASTM D4442 [12] для тех же образцов, которые использовались в тесте PTS.

Были оценены следующие механические свойства: модуль упругости при изгибе (, Н / мм 2 ), модуль упругости при изгибе (, Н / мм 2 ), прочность на сжатие параллельно поверхности (, Н / мм 2 ), твердость по Янке (, Н) и сопротивление сдвигу клеевого шва в сухом состоянии (, Н / мм 2 ) в соответствии со стандартом EN 314-1 [13].Модули разрыва и эластичности оценивались в соответствии со стандартом EN 310 [14], в то время как и оценивались в соответствии со стандартом ASTM D1037 [11]. Эти испытания проводились на универсальной испытательной машине EMIC с максимальной нагрузочной способностью 300 кН. Для каждого механического испытания использовали 24 образца. Для оценки образцы были склеены попарно, чтобы соответствовать минимальным требованиям к толщине вышеуказанного стандарта. Таким образом, для каждой обработки было протестировано 12 образцов.

2.3. Анализ изображений

Изображения были впервые сделаны на ручном стереомикроскопе модели Leica S8APO с рабочим расстоянием 75 см и апохроматическим увеличением 80x.Образцы были проанализированы в поперечном сечении, что позволило нам сравнить линии клея между образцами и увидеть общее уплотнение материала. Затем образцы были проанализированы в поперечном сечении, и поверхность крышки была смещена с помощью растрового электронного микроскопа (SEM), низкого вакуума (0,45 торр), с использованием детектора обратно рассеянных электронов (BSE) и напряжения 20 кВ от Бразильского национального института исследований. Криминология. Этот анализ позволил нам визуализировать размер сосудов и более точно определить возможное уменьшение пустот в уплотненных винирах.

2.4. Статистический анализ

Свойства анализировали с помощью теста Даннета на уровне значимости 5%, который сравнивает средние значения свойств между обработками и контролем попарно. Факторный дисперсионный анализ ANOVA на уровне значимости 5% с двумя факторами (температура и время) и двумя уровнями каждый (140 ° C и 180 ° C, 1 минута и 2 минуты) был применен для выявления эффекта повышенной температуры, времени или взаимодействия между факторами. по свойствам. Механические свойства и плотность коррелировали с помощью коэффициента корреляции Пирсона ().

3. Результаты и обсуждение

3.1. Физико-механические свойства

Средняя толщина фанеры, изготовленной из необработанного шпона, составляла 8,88 мм. Плиты, изготовленные из уплотненного шпона, значительно тоньше, чем контрольный образец, и эти значения уменьшаются с увеличением интенсивности обработки (температуры или времени). Значения толщины значительно варьировались от 8,47 мм (140 ° C в течение 1 минуты) до 7,96 мм (180 ° C в течение 2 минут). Разница в толщине фанеры, обработанной при 180 ° C в течение 2 минут, и контрольной фанеры составила 10.36% (таблица 2). Плотность фанеры увеличилась на 8,2% при обработке шпоном, обработанным при 180 ° C в течение 1 минуты (Таблица 2). Кажущаяся плотность обработанной фанеры составляла от 0,64 г / см 3 до 0,66 г / см 3 . Различия между видами лечения не были статистически значимыми; то есть на плотность не влияло повышение температуры или времени (Таблица 3). Этот результат ранее наблюдался Аррудой и Дель Менецци [6] и показывает, что обработка виниров при 140 ° C в течение 1 минуты была подходящей для достижения увеличения плотности.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Значительная разница между контролем и лечением на уровне 0,05 по тесту Даннета.: плотность; TS2h и TS24h: набухание по толщине после 2 и 24 часов погружения в воду; WA2h и WA24h: водопоглощение после 2 и 24 часов погружения в воду; ЭМС: равновесное содержание влаги. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Значимые и незначимые, соответственно, в факторном анализе при 0.05 уровень. : плотность; TS2h и TS24h: набухание по толщине после 2 и 24 часов погружения в воду; WA2h и WA24h: водопоглощение после 2 и 24 часов погружения в воду; ЭМС: равновесная влажность; PTS: постоянное набухание толщины. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Результаты свойств стабильности размеров фанеры также представлены в таблице 2. Обычно во всех деревянных изделиях, подвергнутых механическому сжатию, а затем погруженных в воду, происходит снятие напряжений сжатия, которые ухудшают размерную нестабильность материала.В этом контексте уплотненные изделия из дерева нестабильны по сравнению с необработанным материалом, и деформация, вызванная сжатием, может быть почти полностью восстановлена при контакте с водой [15]. Это было подтверждено результатами тестов TS, WA и PTS. Через 2 часа значения TS варьировались от 4,82% до 7,21%, в то время как необработанный материал достигал 3,56%. Через 24 часа значения TS варьировались от 9,66% до 11,89%, в то время как контроль достигал 6,03%. Тесты TS показали значительную разницу между обработкой и контролем, и такой эффект был значительно выше, когда температура сжатия поднялась до 180 ° C.Точно так же значения PTS обработанных материалов значительно выше, чем у контроля, который показал 3,5% PTS. Поскольку PTS рассматривает это набухание, вызванное высвобождением напряжений, это означает, что в обработанной фанере действуют напряжения фанеры, приводящие к более высоким PTS. Факторный анализ СТВ показал, что более низкие температура и время приводят к более низким СТВ (Таблица 3). Если температура поднимется до 180 ° C, будет больший эффект на увеличение PTS по сравнению с увеличением времени до двух минут.

Что касается WA через 2 часа, только двухминутные обработки были значительно выше, чем в контроле (20.14% и 21,36% соответственно при 140 ° C и 180 ° C). В WA через 24 часа только 140 ° C, 2-минутное лечение значительно (56,29%) отличалось от контроля. Факторный анализ показал, что для WA через 2 часа влияние повышения температуры или времени было значительным (Таблица 3). Для WA через 24 часа увеличение времени оказало большее влияние на WA, чем повышение температуры до 180 ° C.

Что касается гигроскопичности, ЭМС значительно снизилась при использовании температуры 180 ° C (Таблица 2).При использовании температуры 140 ° C снижения ЭМС по сравнению с необработанным материалом не наблюдалось. Наибольшее снижение EMC было подтверждено на 5,93% при 180 ° C в течение 1 минуты. Когда время было увеличено до 2 минут, наблюдалось снижение на 3,82% по сравнению с необработанным материалом, но разница (1 × 2 минуты) не была статистически значимой. Статистический анализ подтверждает, что только повышения температуры было достаточно, чтобы вызвать снижение EMC, без эффектов увеличения времени (Таблица 3).Хотя это может быть спорным результатом, некоторые авторы обнаружили, что на самом деле использование более высокой температуры более эффективно, чем продление лечения [16]. Это происходит потому, что для снижения адсорбции воды и, как следствие, ЭМС, должно происходить разложение древесного полимера, и это зависит от используемой температуры. Продолжительность лечения может иметь значение, главным образом, при использовании долгосрочных процессов, которые сильно отличаются от используемых здесь.

Снижение ЭМС, согласно Del Menezzi и Tomaselli [17], имеет много преимуществ и указывает на то, что виниры более стабильны при изменении содержания влаги, поскольку они менее восприимчивы к адсорбции воды.Основной причиной снижения EMC является потеря гигроскопичных полимеров, таких как гемицеллюлоза, которые более чувствительны к повышению температуры [18, 19]. Это разложение полимера можно количественно оценить по потере массы, которая в винирах составила 0,22% и 0,38% при 180 ° C, 1-минутной и 180 ° C, 2-минутной обработке, соответственно, как ранее представили Арруда и Дель Менецци [6 ]. Несмотря на такие небольшие потери, этого могло быть достаточно для уменьшения гигроскопичности материала при обработке при более высокой температуре по сравнению с фанерой, изготовленной из необработанного шпона, как показано в таблице 2.

Результаты механических свойств представлены в Таблице 4. Для фанеры, изготовленной из необработанного шпона, было 8604 Н / мм 2 . Однако более низкие значения, от 4548 Н / мм 2 до 6356 Н / мм 2 , были подтверждены Iwakiri et al. [20] для аналогичной необработанной фанеры из Pinus tecunumanii и Pinus oocarpa . С другой стороны, фанера из 11 видов рода Eucalyptus , проанализированная Бортолетто Джуниором [21], показала более высокую среднюю жесткость 14 918 Н / мм 2 .Фанера, изготовленная из обработанного шпона, показала рост по сравнению с контролем, но только наиболее жесткая обработка показала значительную разницу. увеличилось на 12,2% при 180 ° C, 2-минутной обработке, и, согласно ANOVA, время было наиболее важным фактором для этой переменной. Использование температуры 140 ° C для обработки шпона не оказало значительного влияния на фанеру.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Значительная разница между контролем и обработкой на уровне 0,05 по тесту Даннета. : модуль упругости при изгибе; : прочность на изгиб; : прочность на параллельное сжатие; : прочность клеевого шва на сдвиг; : Янка твердость. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Среднее значение для необработанной фанеры составило 81,2 Н / мм 2 , что выше, чем полученное Iwakiri et al.[20] для аналогичной необработанной фанеры из P. tecunumanii и P. oocarpa . После обработки фанера Amescla показала некоторое улучшение прочности по сравнению с контролем. Наибольшее улучшение было подтверждено на 6% при 140 ° C, 2-минутном лечении, затем при 180 ° C, 1-минутном лечении с повышением на 3,4%.

Независимо от этих улучшений, не было существенной разницы между фанерой из обработанного шпона и контрольной фанерой, равно как и повышение температуры или времени существенно не повлияло (Таблица 5).С другой стороны, термомеханическая обработка фанеры не привела к уменьшению фанеры, что могло произойти из-за скорости деградации и потери массы после термической обработки. Более низкая прочность в основном объясняется реакциями деполимеризации, которым подвергаются древесные полимеры, особенно гемицеллюлозы, которые менее стабильны, чем лигнин, и более чувствительны к температуре. Согласно Хиллису [22], изменения в составе или потеря гемицеллюлоз могут вносить значительный вклад в изменение прочностных свойств древесины, обработанной при высоких температурах.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Значимые и незначимые соответственно в факторном анализе на уровне 0,05. : модуль упругости при изгибе; : прочность на изгиб; : прочность на параллельное сжатие; : прочность клеевого шва на сдвиг; : Янка твердость. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Более того, эти авторы сообщают, что при термических обработках поражается больше, чем, что не было проверено в этой работе, так как не уменьшалось.Это свидетельствует о том, что использование термомеханической обработки виниров увеличивает статический изгиб, поскольку материал оказывается более устойчивым к упругой деформации без снижения разрушающей нагрузки. Аналогичные результаты были получены Chen et al. [23]. Авторы заметили, что прочность на изгиб фанеры, изготовленной с использованием термообработанного шпона, была выше, чем у необработанного материала.

Твердость фанеры повысилась при термомеханической обработке (таблица 4). В контроле было 4054 Н и увеличилось на 20.4% (4882 Н) при использовании 1-минутной обработки 140 ° C. Наименьшее значение было обнаружено при наиболее тяжелой обработке, 4610 N, что на 13,7% выше, чем в контроле. Факторный анализ не показал, что на твердость повлияло повышение температуры или времени (таблица 5). Кажется, что механическое сжатие самих фанер, независимо от применяемой обработки, привело к повышению твердости фанеры. Такое же поведение наблюдалось для. Независимо от применяемой обработки, только механического сжатия было достаточно для улучшения сопротивления фанеры сжатию.Прочность на сжатие составляла 40,2 Н / мм 2 в контрольных образцах, которая значительно увеличивалась при температурной обработке 180 ° C, тогда как она составляла 42,9 Н / мм 2 при 180 ° C, 1-минутной обработке и 43,6 Н / мм. 2 при 180 ° C, 2-минутная обработка (Таблица 3).

Нараянамурти и Каул [5] подтвердили, что термомеханическая обработка фанеры позволила увеличить долю фанеры до 46,92%. Тем не менее, при термической обработке без механического сжатия сообщалось о снижении.Например, Yildiz et al. [24] подтвердили, что это снизилось почти на 40%, когда термическая обработка достигла 200 ° C в течение 10 часов. Gündüz et al. [25] коррелировали снижение и потерю плотности древесины во время термической обработки и подтвердили, что после 12 часов при 210 ° C она снизилась на 34,7% из-за потери плотности на 16%.

Наконец, прочность на сдвиг клеевого шва фанеры также увеличилась после термомеханической обработки фанеры. В контроле таких переменных было 3.35 Н / мм 2 и выросла на 41% (4,72 Н / мм 2 ) при применении наиболее жесткой обработки. Второй по величине подъем был обнаружен при 140 ° C, 2-минутной обработке, где он увеличился на 21,8% (4,08 Н / мм 2 ) (Таблица 4). Что касается факторного анализа, на рост в значительной степени повлияло увеличение как температуры, так и времени, тогда как 140 ° C в течение 2 минут и 180 ° C в течение 2 минут были теми, которые дали самые высокие значения (Таблица 5).

Арруда и Дель Менецци [6] также обнаружили, что повышение температуры или времени приводит к значительному уменьшению шероховатости.По мнению этих авторов, шероховатость виниров снизилась на 43,4%, что способствовало уменьшению точек напряжений между поверхностью шпона и линией клея. В нескольких исследованиях [26–29] сообщается, что улучшение шероховатости может улучшить качество склеивания, тем самым улучшив его. Однако шероховатость не может уменьшиться так, что поверхность шпона станет инактивированной, что нарушит адгезию между деревом и клеем [30]. Это было подтверждено Bekhta et al. [27] при термомеханической обработке фанеры выше 150 ° C получали фанеру с низкой.Эти авторы использовали аналогичное время, от 0,5 до 2 минут, и протестировали виниры из березы ( Betula pubescens ). Учитывая, что виниры обрабатываются при более высоких температурах, эти авторы рекомендовали снизить скорость растекания клея. Тем не менее, здесь мы использовали температуру 180 ° C, не повредив приклеивание шпона из-за особенностей виниров Amescla, которые были очень грубыми до обработки.

Grzeskiewicz et al. [31] при обработке шпона из бука ( Fagus sp.) При 160 ° C подтвердили отсутствие потерь в фанере.Однако при повышении температуры до 190 ° C и 220 ° C прочность на сдвиг упала до 3,8 Н / мм 2 (контрольное значение), 2,1 Н / мм 2 и 0,6 Н / мм 2 , соответственно. . Авторы использовали скорость нанесения клея 2 160 г / м для приклеивания фанеры, которая должна была быть ниже при повышении температуры.