Содержание

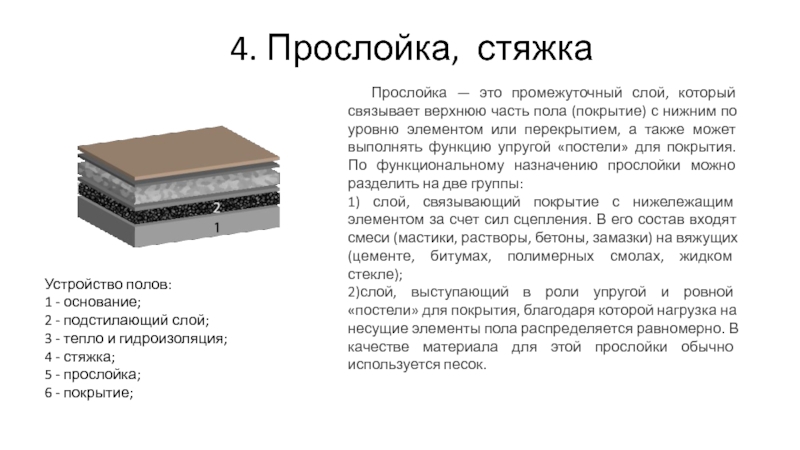

Устройство подстилающего слоя

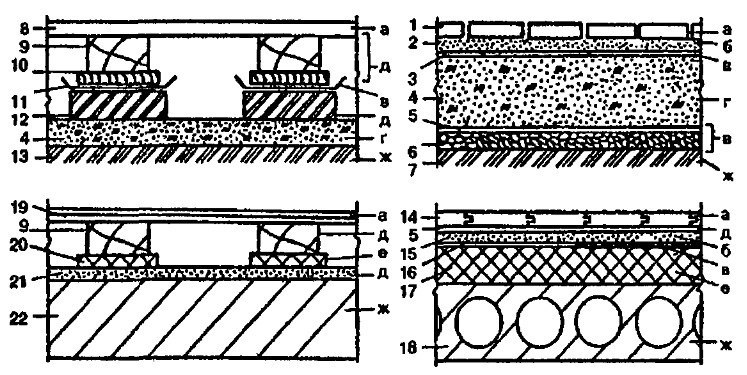

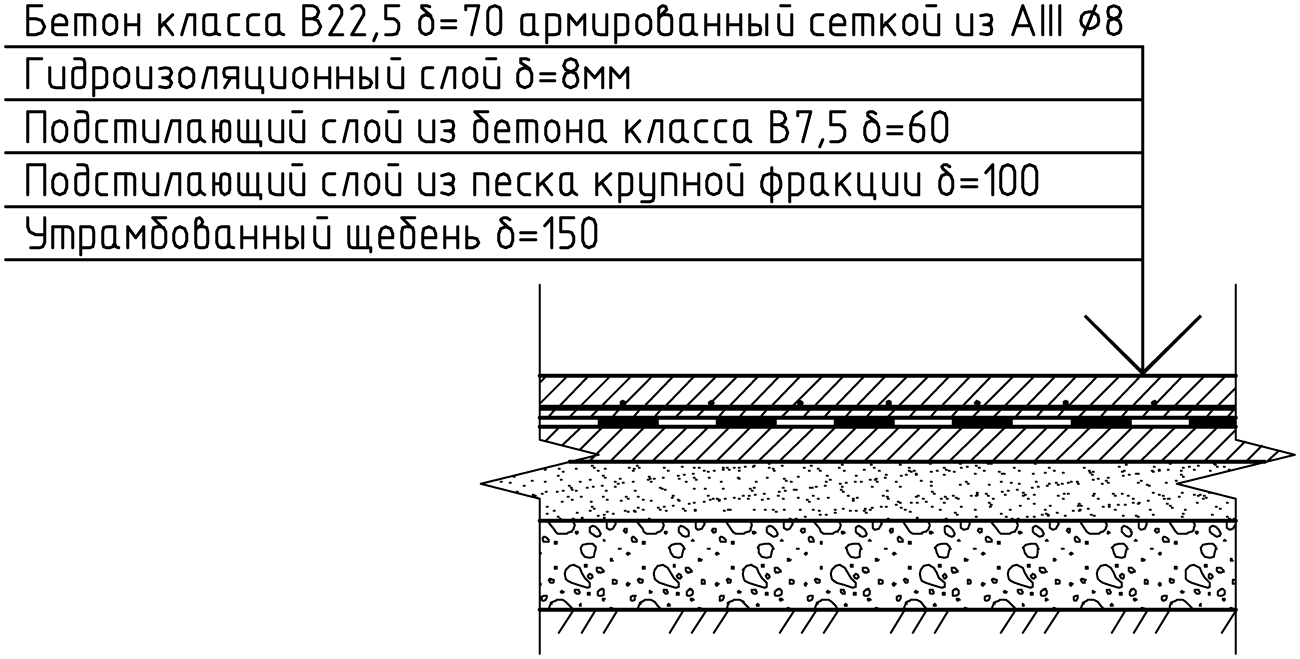

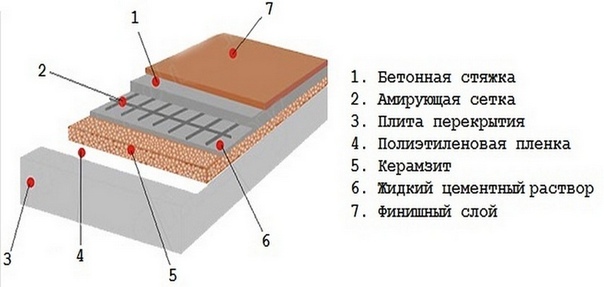

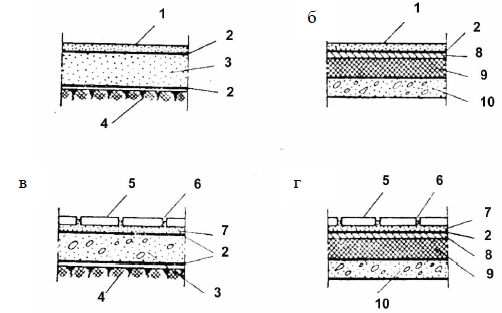

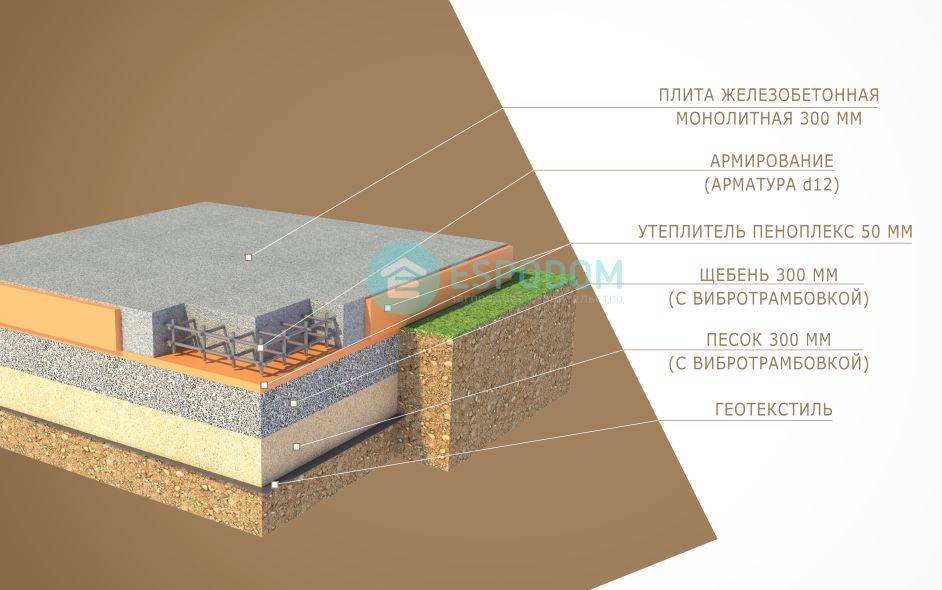

Подстилающий слой в строительстве частных домов и коттеджей, может быть выполнен в двух вариантах: жестким — из бетона

класса В20, ВЗО, В40 и нежестким — из крупнозернистого песка с содержанием глинистых

частиц не более 3 % или из щебня крупностью 10…40 мм, но не более 0,6 толщины

подстилающего слоя. Толщина слоя является расчетной величиной.

Нежесткий подстилающий слой из песка и щебня укладывается до проектной толщины

слоями соответственно по 100 и 200 мм с обязательным ручным или механическим

уплотнением. Эффективность уплотнения песчаного слоя увеличивается при его увлажнении

до 10…12 %.

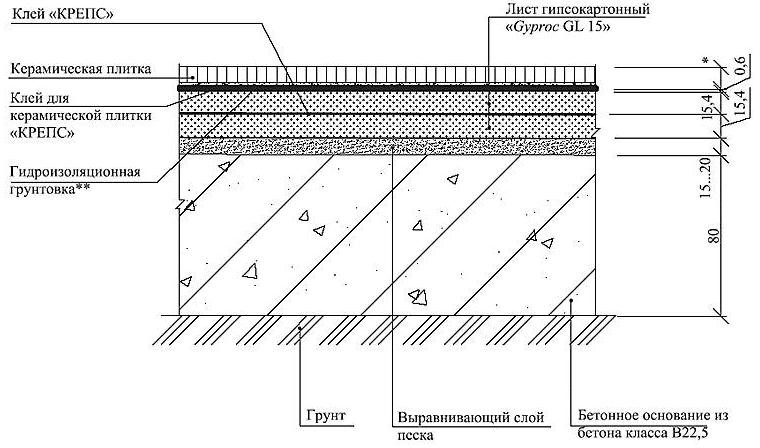

Жесткий бетонный подстилающий слой устраивается минимальной толщиной 80 мм

— для жилых, общественных зданий и 100 мм — для производственных зданий. До

начала работ по его устройству необходимо подготовить грунтовое основание. Поверхность

нескальных грунтов укрепляется путем вдавливания на глубину не менее 40 мм крупного

заполнителя в виде щебня или гравия. Песчаное основание уплотняется традиционными

Песчаное основание уплотняется традиционными

приемами.

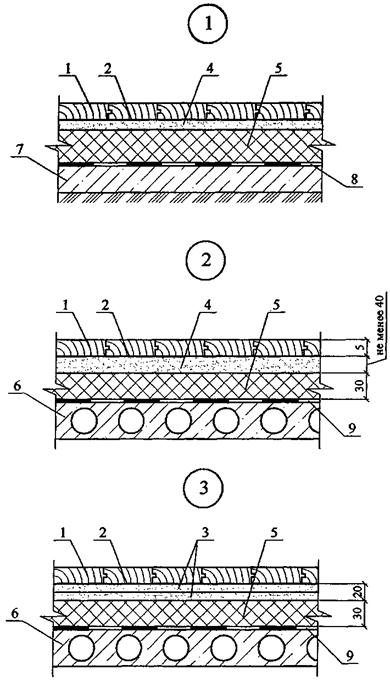

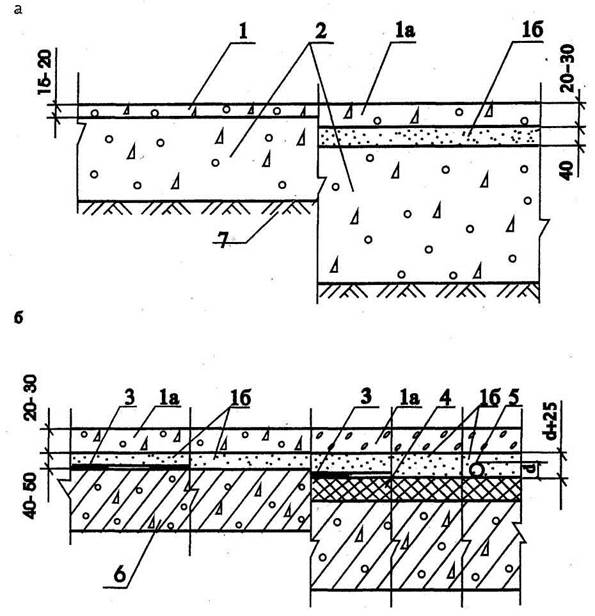

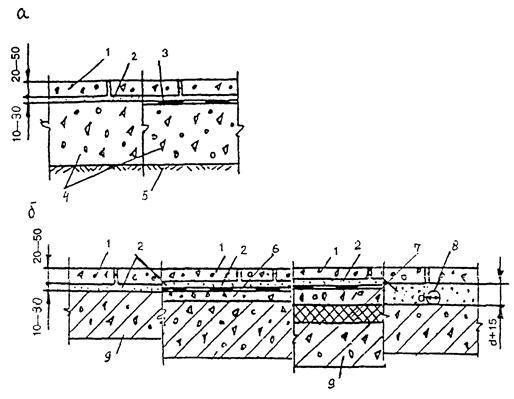

Бетонная смесь укладывается сразу на всю толщину слоя полосами шириной 3…4

м через одну. Первые полосы ограничиваются стальными или деревянными направляющими,

верхние кромки которых выставлены по отметке верха подстилающего слоя. При толщине

слоя до 100 мм бетонная смесь выравнивания и уплотняется виброрейками, при большей

толщине и наличии арматурных сеток — глубинными вибраторами.

После набора бетоном прочности 2,5 МПа боковые ограничивающие элементы снимаются,

и пропущенные полосы бетонируются с выравниванием свежей бетонной смеси по уровню

ранее уложенных полос. Уход за уложенным бетоном осуществляется традиционными

способами.

В ряде случаев в производственных помещениях бетонный подстилающий слой устраивается

без верхних покрытий. При этом толщина слоя должна быть увеличена по сравнению

с расчетной на 20…30 мм. Бетонные работы целесообразно вести полосами через

одну с применением смесей подвижностью более 100 мм, что обеспечивает меньшие

энергетические и трудовые затраты при разравнивании. Так как высокая подвижность

Так как высокая подвижность

смеси связана с повышенным ее водосодержанием, то излишек воды затворения удаляется

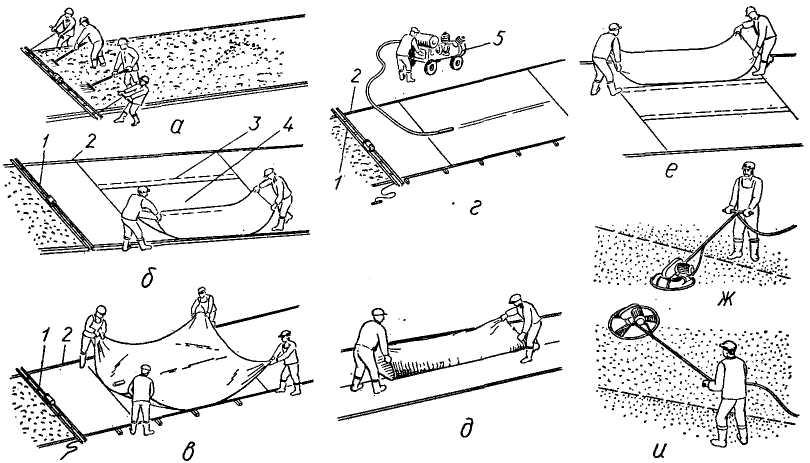

с помощью вакуум-агрегата и поверхностных отсасывающих устройств (рис. 19.2).

В качестве таких устройств обычно применяются гибкие трехслойные вакуумматы.

Верхнее воздухонепроницаемое полотнище должно перекрывать нижнее фильтрующее

на 100 мм. Отсос воды осуществляется в пределах мата по среднему слою, выполненному

в виде пластмассовой сетки, и далее — по кол лектору к водосборнику вакуум-агрегата.

Рабочий уровень вакуума 0,07…0,08 МПа. При этом продолжительность вакуумирования

назначается из расчета 1… 1,5 мин на каждый сантиметр толщины бетона.

Отделка поверхности вакуумированного бетона осуществляется в два этапа: вначале

непосредственно после снятия мата осуществляется сглаживание поверхности машиной

с рабочим органом в виде тарельчатого диска; через 3…5 ч производится окончательное

вакуумирование поверхности бетона той же машиной, но уже оснащенной лопастями.

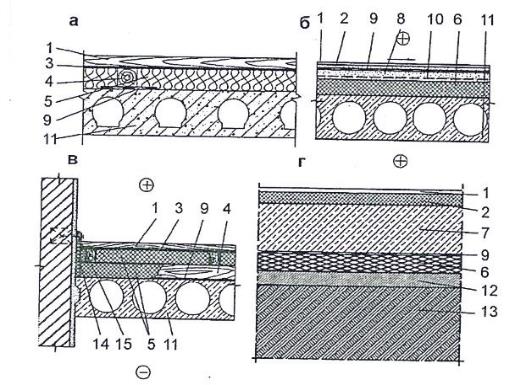

Рис. 19.2. Вакуумирование уложенной бетонной смеси: 1 — бетонная

смесь; 2 — фильтрующее полотно; 3 — направляющие; 4 — водосборник; 5-пластмассовая

сетка; 6 — воздухонепроницаемое полотно

При укладке подстилающих слоев из смесей, содержащих цемент, на уровне пола

должна быть выдержана температура не ниже 5 °С до набора бетоном не менее 50

% проектной прочности.

|

Перечень работ

|

Материалы

|

Ед. изм.

|

Расход

|

|

100 м² уплотнения

| |||

|

Уплотнение грунта гравием или щебнем

|

Гравий или щебень

|

м³

|

4,07

|

|

1 м³ подстилающего слоя

| |||

|

Устройство подстилающего слоя: из песка

|

Песок

|

м³

|

1,11

|

|

из шлака или гравия

|

Шлак или гравий

|

м³

|

1,23

|

|

из щебня

|

Щебень

|

м³

|

0,97

|

|

Клинец

|

м³

|

0,09

| |

|

Каменная мелочь

|

м³

|

0,16

| |

|

Устройство глинобитного подстилающего слоя: без добавок

|

Глина

|

м³

|

0,43

|

|

Песок

|

м³

|

1,02

| |

|

с маслянистыми добавками

|

Глина

|

м³

|

0,43

|

|

Песок

|

м³

|

0,98

| |

|

Битум БН-60/90

|

кг

|

78,5

| |

|

1 м³ подстилающего слоя

| |||

|

с добавкой щебня

|

Глина

|

м³

|

0,33

|

|

Песок

|

м³

|

0,76

| |

|

Щебень

|

м³

|

0,4

| |

|

Устройство глинобетонного подстилающего слоя

|

Глина

|

м³

|

0,2

|

|

Песок

|

м³

|

0,45

| |

|

Щебень

|

м³

|

0,9

| |

|

Устройство булыжного подстилающего слоя

|

Камень булыжный

|

м³

|

0,74

|

|

Щебень (гравий)

|

м³

|

0,17

| |

|

Песок

|

м³

|

0,095

| |

|

Устройство бетонного подстилающего слоя

|

Бетон

|

м³

|

1,02

|

|

Устройство кислотоупорного подстилающего слоя

|

Бетон кислотоупорный

|

м³

|

1,02

|

|

Водный раствор серной кислоты

|

кг

|

26

| |

3.

Устройство подстилающих слоев

Устройство подстилающих слоев

3.1.Щебеночный

подстилающий слой следует выполнять

из щебня естественного камня или из

нераспадающихся доменных шлаков фракции

25-75мм.

3.2.Упадку, уплотнение

и пропитку щебеночного подстилающего

слоя следует выполнять в соответствии

с требованиями главы СНиП

2.05.02-85“Автомобильные дороги”.

3.3.Устройство бетонного

подстилающего слоя должно выполняться

с учетом требований СНиП

2.03.01-84*“Бетонные и железобетонные

конструкции”.

3.4.Укладку и уплотнение

бетона подстилающего слоя следует

производить механизированным способом.

При этом в местах, недоступных для работы

бетоноукладочных машин, бетонирование

подстилающего слоя следует выполнять

средствами малой механизации.

3.5.Разбивка полос

бетонирования должна быть увязана с

расположением деформационных швов,

мест сопряжения полов из различных

материалов, примыканий к фундаментам

под оборудование и т. п.

п.

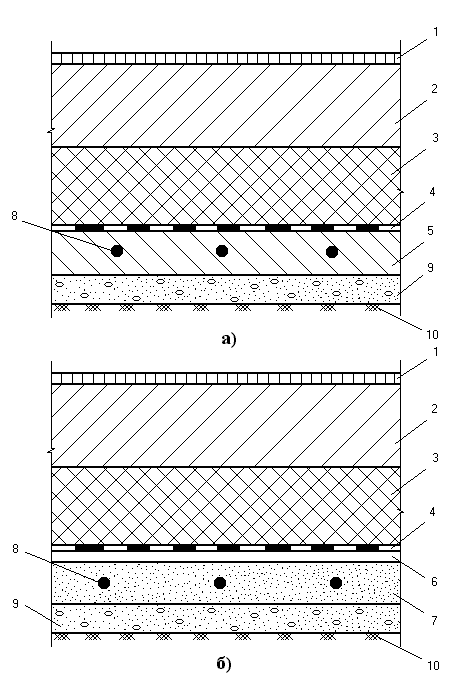

3.6.Устройство бетонных

подстилающих слоев может быть выполнено

методами вибровакуумирования или

виброводоудаления. При выполнении

бетонных подстилающих слоев методом

вибровакуумирования рекомендуется

использовать комплект оборудования

СО-117.При этом содержание

песка на 1м3бетонной

смеси принимается на 150-200кг больше, чем в обычных смесях, а ее

подвижность должна составлять

8-12см.

3.7.Вакуумную обработку

поверхности бетона производят при

разряжении0,06-0,07МПа непосредственно после его

виброуплотнения. При этом время обработки

определяется из условия:

2-1,5минуты на каждый сантиметр

толщины слоя бетона. Окончание

вакуумирования определяют по моменту

прекращения выделения воды, по объему

извлеченной воды и по прочности

отвакуумированной бетонной поверхности,

которая должна быть не менее

0,02МПа.

3.8.Поверхность

бетонного подстилающего слоя,

эксплуатируемая в качестве покрытия

пола, должна быть заглажена металлическими

гладилками или обработана сухой

упрочняющей смесью (см. устройство

устройство

бетонных покрытий с упрочненным верхним

слоем).

3.9.При использовании

метода виброводоудаления бетонная

смесь уплотняется вибрированием с

последующей обработкой поверхности

вибрацией с частотой 25Гц. При этом между поверхностью и днищем

вибробруса помещают фильтровальный

материал и прокладку —

металлическую сетку.

Под действием вибрации происходит

разжижение бетона и переход части

связанной воды в свободную, которая

динамическим действием вибробруса

выжимается через фильтровальный материал

и отверстия в прокладке, сливаясь по

уклону на основание.

При выполнении бетонных подстилающих

слоев методом виброводоудаления

поверхностный слой бетона получается

прочнее, чем нижележащий бетон, что

позволяет исключить дополнительную

отделку поверхности.

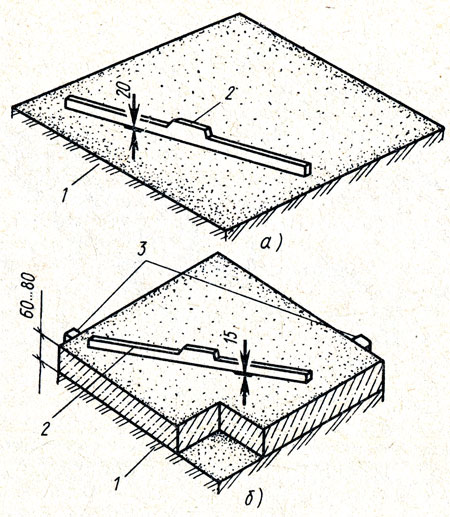

3.10.В бетонном

подстилающем слое при его устройстве

должны быть заложены анкеры и пробки

для крепления деталей окаймления полов

или оставлены гнезда для последующей

заделки этих деталей.

3.11.Деформационные

швы в цементно-бетонном подстилающем

слое следует выполнять в соответствии

со СНиП 2.05.02-85“Автомобильные

дороги”.

4. Устройство стяжек

4.1.Монолитные стяжки

из бетона, асфальтобетона, цементно-песчаного

раствора и сборные стяжки из

древесноволокнистых плит должны

выполняться с соблюдение плавил

устройства одноименных покрытий. При

этом разрезка на карты стяжек из бетона

и раствора не допускается. Марка

цементно-песчаных стяжек должна быть

не ниже 150.

Стяжка из асфальтобетона допускается

только под покрытия из штучного паркета

с пазами и гребнями.

4.2.Гипсовые

саморазравнивающиеся и поризованные

цементные стяжки выполняют сразу на

расчетную толщину, указанную в проекте.

4.3.Для бетонных стяжек

следует использовать щебень или гравий

фракции5-15мм. С пределом

прочности при сжатии не менее

20МПа (200мгс/см2).

4. 4.Поверхность стяжек

4.Поверхность стяжек

из бетона и цементно-песчаного раствора,

по которым устраивается оклеечная

гидроизоляция или покрытие из штучных

материалов на прослойке из горячей

битумной мастике или др. полимерных

материалов, должна быть огрунтована в

соответствии с указаниями п.

2.9и 2.10настоящих

Рекомендаций.

4.5.Поверхность

монолитных стяжек перед огрунтовкой

должна быть подготовлена следующим

образом:под покрытия

на мастиках и клеях заглаживается при

укладке смеси или шлифуется после

твердения, а под бесшовные полимерные

покрытия (эпоксидные, полиуретановые)

— фрезеруется.

4.6.Между стяжками,

укладываемыми по звукоизоляционным

прокладкам или засыпкам, и другими

конструкциями (стенами, перегородками,

трубопроводами, проходящими через

перекрытие и др.) следует оставлять

зазоры шириной20-25мм на

всю толщину стяжки с последующим

заполнением их звукоизоляционными

прокладками, опорными деталями и т.п.

4.7.Стыки между

древесноволокнистыми и древесностружечными

плитами в сборной стяжке должны быть

проклеены по всей длине стыков плотной

бумагой или липкой лентой шириной

40-60мм.

Таблица 11-01-002 Устройство подстилающих слоев «ГОСУДАРСТВЕННЫЕ ЭЛЕМЕНТНЫЕ СМЕТНЫЕ НОРМЫ НА СТРОИТЕЛЬНЫЕ РАБОТЫ. СБОРНИК N 11. ПОЛЫ. ГЭСН-2001-11» (утв. Госстроем РФ 01.01.2002)

действует

Редакция от 01.01.1970

Подробная информация

| Наименование документ | «ГОСУДАРСТВЕННЫЕ ЭЛЕМЕНТНЫЕ СМЕТНЫЕ НОРМЫ НА СТРОИТЕЛЬНЫЕ РАБОТЫ. СБОРНИК N 11. ПОЛЫ. ГЭСН-2001-11» (утв. Госстроем РФ 01.01.2002) |

| Вид документа | нормы |

| Принявший орган | госстрой рф |

| Номер документа | ГЭСН-2001-11 |

| Дата принятия | 01.01.1970 |

| Дата редакции | 01.01.1970 |

| Дата регистрации в Минюсте | 01.01.1970 |

| Статус | действует |

| Публикация |

|

| Навигатор | Примечания |

Таблица 11-01-002 Устройство подстилающих слоев

Состав работ

01. Планировка основания.

Планировка основания.

02. Приготовление глинобитной (нормы 5-7) и глинобетонной (норма 8) смесей.

03. Устройство подстилающего слоя с разравниванием и уплотнением.

04. Устройство деформационных швов (норма 9).

05. Уход за подстилающими слоями (нормы 5-9).

Измеритель: 1 м3 подстилающего слоя

Устройство подстилающих слоев:

| 11-01-002-01 | песчаных |

| 11-01-002-02 | шлаковых |

| 11-01-002-03 | гравийных |

| 11-01-002-04 | щебеночных |

| 11-01-002-05 | глинобитных без добавок |

| 11-01-002-06 | глинобитных с маслянистыми добавками |

| 11-01-002-07 | глинобитных с добавкой щебня |

| 11-01-002-08 | глинобетонных |

| 11-01-002-09 | бетонных |

| Шифр ресурса | Наименование элемента затрат | Ед. измер. измер. | 11-01-002-01 | 11-01-002-02 | 11-01-002-03 | 11-01-002-04 |

| 1 | Затраты труда рабочих-строителей | чел.-ч | 3.41 | 2.53 | 3.56 | 3.73 |

| 1.1 | Средний разряд работы | 3.1 | 3.3 | 2.7 | 3.3 | |

| 2 | Затраты труда машинистов | чел.-ч | 0.30 | 0. 64 64 | 0.55 | 0.55 |

| 3 МАШИНЫ И МЕХАНИЗМЫ | ||||||

| 050102 | Компрессоры передвижные с двигателем внутреннего сгорания давлением до 686 кПа (7 ат) 5 м3 /мин | маш.-ч | 0.22 | 0.55 | 0.46 | 0.46 |

| 331101 | Трамбовки пневматические | маш.-ч | 0.44 | 1.09 | 0.93 | 0.93 |

| 030101 | Автопогрузчики 5 т | маш.-ч | 0. 08 08 | 0.09 | 0.09 | 0.09 |

| 4 МАТЕРИАЛЫ | ||||||

| 408 9040 | Песок для строительных работ природный | м3 | 1.12 | — | — | — |

| 409 9034 | Щебень пористый из металлургического шлака (шлаковая пемза) | м3 | — | 1.28 | — | — |

| 408 9284 | Гравий для строительных работ фракции 20-40 мм | м3 | — | — | 1. 28 28 | — |

| 408 9131 | Щебень из природного камня для строительных работ фракции 5-10 мм | м3 | — | — | — | 0.18 |

| 408 9132 | Щебень из природного камня для строительных работ фракции 10-20 мм | м3 | — | — | — | 0.09 |

| 408 9136 | Щебень из природного камня для строительных работ фракции 40-70 мм | м3 | — | — | — | 1 |

| 408 9215 | Клинец марки 300 | м3 | — | — | — | 0. 092 092 |

| 408 9218 | Каменная мелочь марки 300 | м3 | — | — | — | 0.184 |

| 411 0001 | Вода | м3 | 0.11 | 0.05 | 0.05 | — |

| Шифр ресурса | Наименование элемента затрат | Ед. измер. | 11-01-002-05 | 11-01-002-06 | 11-01-002-07 | 11-01-002-08 | 11-01-002-09 |

| 1 | Затраты труда рабочих-строителей | чел. -ч -ч | 7.89 | 7.89 | 8.80 | 8.80 | 3.66 |

| 1.1 | Средний разряд работы | 2.8 | 2.8 | 2.7 | 2.7 | 2.8 | |

| 2 | Затраты труда машинистов | чел.-ч | 1.25 | 1.25 | 1.27 | 1.28 | — |

| 3 МАШИНЫ И МЕХАНИЗМЫ | |||||||

| 110501 | Глиномешалки 4 м3 | маш. -ч -ч | 0.58 | 0.58 | 0.58 | 0.58 | — |

| 050102 | Компрессоры передвижные с двигателем внутреннего сгорания давлением до 686 кПа (7 ат) 5 м3 /мин | маш.-ч | 0.60 | 0.60 | 0.60 | 0.60 | — |

| 331101 | Трамбовки пневматические | маш.-ч | 1.21 | 1.21 | 1.21 | 1.21 | — |

| 030101 | Автопогрузчики 5 т | маш. -ч -ч | 0.07 | 0.07 | 0.09 | 0.10 | — |

| 111301 | Вибраторы поверхностные | маш.-ч | — | — | — | — | 0.48 |

| 4 МАТЕРИАЛЫ | |||||||

| 408 9040 | Песок для строительных работ природный | м3 | 1.02 | 0.99 | 0.76 | 0.46 | 0.31 |

| 407 0001 | Глина | м3 | 0. 44 44 | 0.43 | 0.33 | 0.2 | — |

| 101 1561 | Битумы нефтяные дорожные жидкие класс МГ и СГ | т | — | 0.08 | — | — | — |

| 408 9136 | Щебень из природного камня для строительных работ фракции 40-70 мм | м3 | — | — | 0.41 | 0.91 | — |

| 401 9002 | Бетон тяжелый | м3 | — | — | — | — | 1. 02 02 |

| 101 0595 | Мастика битумно-латексная кровельная | т | — | — | — | — | 0.002 |

| 102 0138 | Пиломатериалы хвойных пород. Доски необрезные длиной 2-3.75 м, все ширины, толщиной 32-40 мм IV сорта | м3 | — | — | — | — | 0.001 |

| 411 0001 | Вода | м3 | 0.97 | 0.96 | 0.86 | 0. 72 72 | 0.35 |

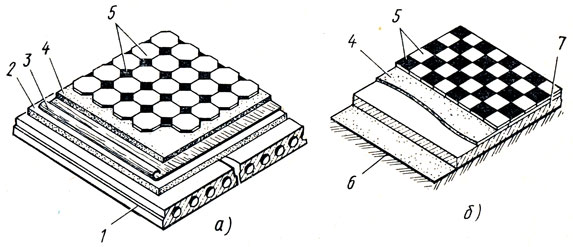

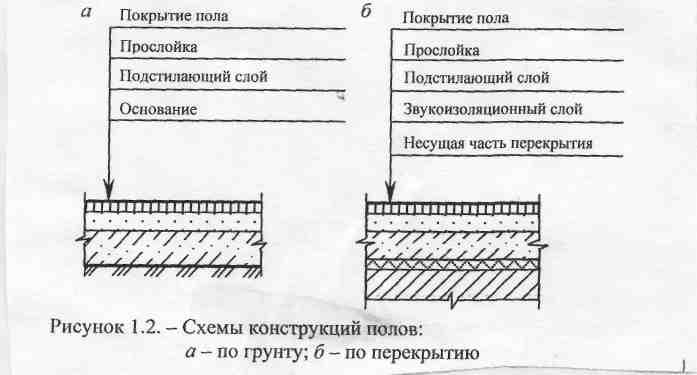

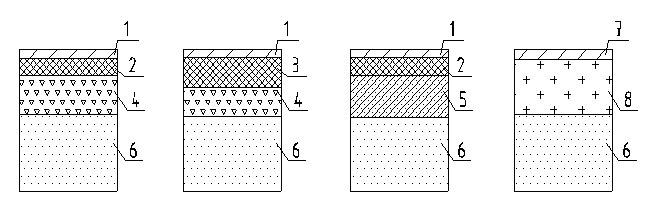

3. Полы. Подстилающий слой.

3. ПОДСТИЛАЮЩИЙ СЛОЙ

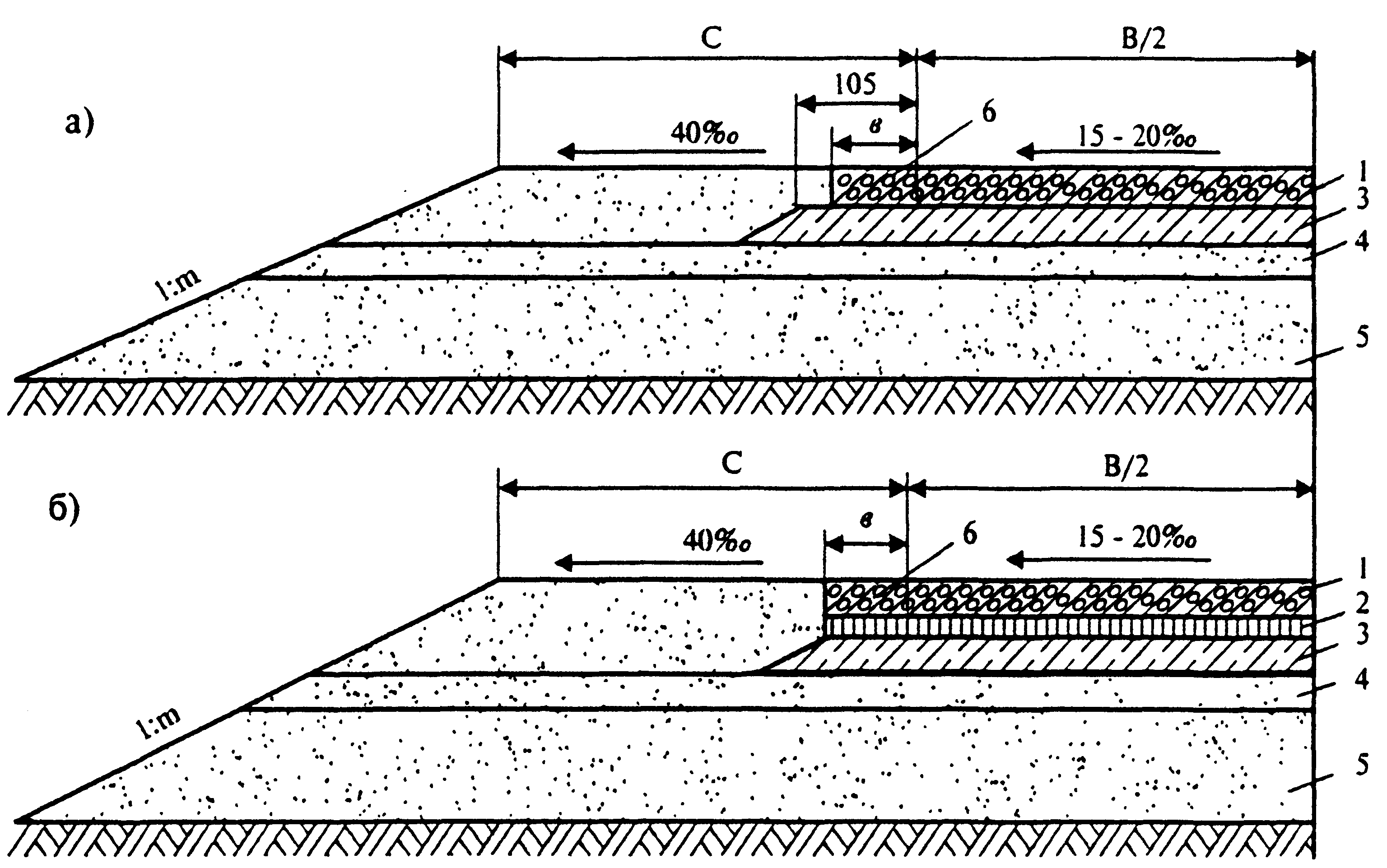

3.1. При проектировании и устройстве подстилающего слоя должны соблюдаться технические требования, изложенные в Разделе I.

3.2. Нежесткий подстилающий слой (песчаный, гравийный, щебеночный и др.) рекомендуется проектировать в производственных зданиях под покрытия из плит жаростойкого железобетона, чугунных и стальных плит.

3.3. При устройстве подстилающего слоя из песка его следует укладывать слоями толщиной 50 — 100 мм с последующим уплотнением каждого слоя. При этом для повышения степени уплотнения песок рекомендуется предварительно увлажнить до 7 — 10%.

3.4. Подстилающие слои должны выполняться по предварительно выровненному основанию.

3.5. Гранулометрический состав смеси в % по массе для подстилающих слоев из щебня, естественного камня и доменных шлаков рекомендуется принимать по таблице 3. 1.

1.

Таблица 3.1

3.6. Для гравийно-песчаного подстилающего слоя рекомендуется использовать следующий состав гравийно-песчаных смесей:

|

Размер отверстий в сите, мм

|

Число зерен, проходящих через сито, % по массе

|

|

40

20

10

5

2,5

1,2

0,6

0,3

0,15

0,075

|

90 — 100

75 — 90

55 — 75

40 — 65

30 — 55

25 — 45

20 — 35

15 — 30

10 — 25

7 — 20

|

3. 7. При устройстве подстилающих слоев из щебеночных и гравийно-песчаных смесей их следует предварительно увлажнить до 5 — 7% и укладывать сплошными равномерными слоями толщиной 80 — 200 мм с последующим уплотнением.

7. При устройстве подстилающих слоев из щебеночных и гравийно-песчаных смесей их следует предварительно увлажнить до 5 — 7% и укладывать сплошными равномерными слоями толщиной 80 — 200 мм с последующим уплотнением.

3.8. Бетонные подстилающие слои могут выполняться под все виды покрытий с учетом требований, изложенных в Разделе I.

3.9. При нескальных грунтах основания рекомендуется перед укладкой бетона подстилающего слоя втопить в грунт на глубину 40 мм гравий или щебень крупностью 40 — 60 мм с прочностью на сжатие не менее 20 МПа. При необходимости грунт основания предварительно следует увлажнить до 10 — 20%.

3.10. Устройство бетонных подстилающих слоев рекомендуется выполнять традиционным методом с виброуплотнением смеси или методом вибровакуумирования. При вибровакуумировании содержание песка на 1 м3 бетонной смеси следует принимать на 150 — 200 кг больше, чем в обычных смесях, а ее подвижность должна составлять 8 — 12 см.

3.11. Бетон в подстилающем слое следует укладывать полосами шириной 3 — 4,5 м по рейкам с последующим уплотнением виброрейкой и заглаживанием. При этом разбивка полос бетонирования должна совпадать с расположением деформационных швов в подстилающем слое, мест сопряжения полов из различных материалов, примыканий к фундаментам под оборудование и т.п.

3.12. Бетонные подстилающие слои в течение 7 — 10 дней после укладки должны находиться под слоем постоянно влажного водоудерживающего материала.

3.13. При необходимости в последующем выполнении по бетонному подстилающему слою оклеечной или обмазочной гидроизоляции или устройства покрытия из асфальтобетона или штучных материалов, приклеиваемых битумными составами, выровненную поверхность бетона сразу после укладки бетонной смеси следует прогрунтовать раствором битума в летучем растворителе (бензине) при соотношении по массе 1:(2 — 3). Грунтовку наносят краскопультом после устройства подстилающего слоя, но не ранее чем через 30 минут, а кистями — через 1 — 2 суток после укладки бетона. В результате грунтования на поверхности образуется пленка, предохраняющая бетонный подстилающий слой от быстрого высыхания, что исключает необходимость укрывать ее и поливать водой.

В результате грунтования на поверхности образуется пленка, предохраняющая бетонный подстилающий слой от быстрого высыхания, что исключает необходимость укрывать ее и поливать водой.

3.14. Устройство деформационных швов рекомендуется выполнять методом пропила бетона подстилающего слоя фрезой на глубину не менее 1/3 толщины бетона через 2 суток твердения. Допускается при устройстве деформационных швов в бетонном подстилающем слое в местах расположения разрывов перед укладкой бетона разместить рейки, обмазанные антиадгезионным составом или обернутые рулонным кровельным материалом, которые удаляют после затвердевания бетонной смеси. Образовавшиеся швы заполняют герметизирующими материалами.

3.15. Для полов из жаростойкого и кислотостойкого бетонов крупность щебня в бетонной смеси подстилающего слоя не должна превышать 40 мм, а ее подвижность — 2 см.

3.16. Для щелочестойких подстилающих слоев рекомендуется применять бетонные смеси с содержанием цемента не менее 500 кг/м3 при заполнителе из плотных известняковых или изверженных пород, а также из основных доменных шлаков.

3.17. Для жаростойких подстилающих слоев рекомендуется применять бетонные смеси с подвижностью 2 — 4 см при заполнителе с прочностью на сжатие не менее 20 МПа, огнеупорностью не ниже 1610 °C с пылевидной воздушно-сухой добавкой, содержащей не менее 70% зерен крупностью до 0,075 мм.

3.18. Для кислотостойких бетонных подстилающих слоев следует применять бетонные смеси, аналогичные тем, которые используются для устройства кислотостойких покрытий (см. табл. 8.6.1).

3.19. Для снижения коэффициента теплоусвоения пола рекомендуется применять при устройстве подстилающего слоя легкие бетоны — керамзитобетон или аглопоритобетон (ГОСТ 25820-83) толщиной 120 — 150 мм класса не ниже В7,5. Возможно также применение полистиролбетона по ГОСТ Р 51263-99.

3.20. В бетонном подстилающем слое при его устройстве должны быть заложены анкеры и пробки для крепления деталей окаймления полов или оставлены гнезда для последующей заделки этих деталей.

| № | Наименование работ | Ед. изм. | Стоимость работы |

| п.п | |||

| 1 | Устройство земляного корыта под дорогу со всеми подготовительными работами | м3 | 600-800 |

| 2 | Разработка грунта вручную с погрузкой и вывозом грунта автосамосвалами. | м3 | 900-1100 |

| 3 | Разработка грунта вручную без вывоза грунта | м3 | 800-900 |

| 4 | Разработка грунта механизмами без вывоза грунта | м3 | 350-500 |

| 5 | Разработка грунта механизмами с погрузкой и вывозом грунта | м3 | 700-800 |

| 6 | Уплотнение грунта в дорожном корыте | м2 | 50-60 |

| 7 | Планировка грунта под отметку | м2 | 60-70 |

| 8 | Укладка (ГЕОТЕКСТИЛЯ 450/380 г/м2) со стоимостью материала. | м2 | 120 |

| 9 | Устройство подстилающего слоя основания из песка толщиной 10 см | м2 | 110-120 |

| 10 | Устройство щебеночного основания из известнякового щебня толщиной 10 см | м2 | 220-235 |

| 11 | Устройство щебеночного основания толщиной 10 см из гранитного щебня | м2 | 310-330 |

| 12 | Устройство щебеночного основания из бетонного щебня фр. 20-40 20-40 | м3 | 1600-1700 |

| 13 | Устройство щебеночного основания из бетонного щебня фр 0-100 | м3 | 1300-1400 |

| 14 | Устройство основания из бетонного отсева толщиной 10 см | м2 | 140-160 |

| 15 | Устройство основания из гранитного отсева толщиной 5 см | м2 | 220-240 |

| 16 | Устройство основания из фрезерованного асфальтобетона толщиной 10 см | м2 | 180-210 |

| 17 | Устройство бетонного основания из тощего бетона М100 толщиной 10 см | м2 | 700-800 |

| 18 | Устройство бетонного основания из бетона м200 толщиной 10см | м2 | 900-1000 |

| 19 | Устройство бетонного основания из бетона М 150(B-12. 5) с армированием из дорожной сетки толщиной 10 см. 5) с армированием из дорожной сетки толщиной 10 см. | м2 | 880-1050 |

| 20 | Проливка основания битумной эмульсией | м2 | 22-25 |

| 21 | Разборка сущ. асф./бетонного покрытия с погрузкой и вывозом мусора | м2 | 110-120 |

| 22 | Демонтаж асфальтобетонного покрытия толщиной 5 см с погрузкой и вывозом | м2 | 170-180 |

| 23 | Демонтаж бордюрного камня БР 100. 30.15 с погрузкой и вывозом строительного мусора. 30.15 с погрузкой и вывозом строительного мусора. | п.м | 250-260 |

| 24 | Разборка тротуарного покрытия с погрузкой и вывозом стр. мусора | м2 | 180-200 |

| 25 | Демонтаж дорожных плит с испол. крана с погрузкой и вывозом мусора | м2 | 340-360 |

| 26 | Установка бортового камня БР 100.30.15 со стоимостью материала | п.м | 700-850 |

| 27 | Монтаж садового бордюрного камня БР 100. 200.8 со стоимостью материала. 200.8 со стоимостью материала. | п.м | 500-580 |

| 28 | Разборка тротуарного покрытия с погрузкой и вывозом стр. мусора | м2 | 150-160 |

| 29 | Устройство покрытия из крупнозернистого асфальта толщиной 5-6 см | м2 | 470-490 |

| 30 | Устройство покрытия из песчаного асфальта, толщиной 4-5 см. | м2 | 450-470 |

| 31 | Устройство покрытия из мелкозернистого асфальта толщиной 4-5 см. | м2 | 440-460 |

| 32 | Устройство асфальтобетонного покрытия толщиной 10 см площадью до 500 м2 | м2 | 1500-1600 |

| 33 | Устройство асфальтобетонного покрытия толщиной 10 см от 1000 до 3000 м2 | м2 | 1000-1100 |

| 34 | Устройство асфальтобетонного покрытия толщиной 10см площадью больше 3000 м2 | м2 | 900-1000 |

| 35 | Нарезка швов в асфальтобетонном или бетонном покрытии глубиной до10 см. | п.м | 120-140 |

| 36 | Ямочный ремонт асфальтового покрытия. (восстановление дорожного полотна до 5см толщ слоя) | м2 | 600-700 |

| 37 | Устройство покрытия из плит ПДП 3000х1750 | м2 | 2100-2300 |

| 38 | Устройство основания из сухой цементно-песчанной смеси толщ.3см | м2 | 410-440 |

| 39 | Устройство покрытия из тротуарной плитки серой с учетом стоимости плитки и устройства основания из сухой цементно-песчаной смеси. | м2 | 1200-1400 |

| 40 | Укладка тротуарной плитки площадью до 100 м2 | м2 | 1400-1500 |

| 41 | Укладка тротуарной плитки площадью до 1000 м2 | м2 | 1150-1250 |

| 42 | Укладка тротуарной плитки площадью больше 1000 м2 | м2 | 1090-1160 |

| 43 | Устройство дренажной системы (водоотводные лотки с решетками и колодцами) | п. м м | 1800-2100 |

| 44 | Ремонт и поднятие горловин существующих колодцев | шт. | 2400-3200 |

| 45 | Поднятие горловин существующих колодцев ж/б кольцами до 20 см | шт. | 2900-3100 |

| 47 | Поднятие горловин существующих колодцев кирпичом до 20 см | шт. | 2400-2500 |

Ориентировочная стоимость работ с материалом « ДорРемСтрой

Ориентировочная стоимость работ с материалом

Проезды и стоянки

| Услуга | Стоимость |

| Выборка грунта с вывозом (без справки на утилизацию) | 350 руб/м3 |

| Устройство подстилающего слоя из песка толщиной – 0,25 м | 250 руб/м2 |

| Устройство подстилающего слоя из щебня М-400 фракции 20-40 толщиной 0,15 м | 360 руб/м2 |

Устройство покрытия толщиной 0,04м. из мелкозернистой плотной асфальтобетонной смеси из мелкозернистой плотной асфальтобетонной смеси | 500 руб/м2 |

| Устройство покрытия толщиной 0,06 м. из мелкозернистой плотной асфальтобетонной смеси | 550 руб/м2 |

Тротуары и отмостка

| Услуга | Стоимость |

| Устройство подстилающего слоя из песка толщиной 0,20 м | 200 руб/м2 |

| Устройство подстилающего слоя из щебня толщиной 0,15 м | 360 руб/м2 |

| Устройство покрытия из песчаной плотной асфальтобетонной смеси толщиной 0,05 м | 550 руб/м2 |

Устройство мощения тротуаров

| Услуга | Стоимость |

Выборка грунта с вывозом

| 1 950 руб/м2 |

| Устройство покрытия из асфальтобетонной крошки средней толщиной 0,05 м | 160 руб/м2 |

| Разборка существующего бортового камня на бетонном основании с вывозом | 300 руб/м3 |

| Установка нового бортового камня БР 100х30х15 на бетонном основании | 600 руб/п/м |

| Установка нового бортового камня БР 100х20х08 на бетонном основании | 450 руб/п/м |

| Регулировка высотного положения люков колодцев на одно регулировочное кольцо | 600 руб/шт. |

| Разработка а/б покрытия толщиной 0,05 м с вывозом | 120 руб/м2 |

| Устройство газонов с внесением растительной земли толщиной 0,15м с посевом семян | 230 руб/м2 |

Точная стоимость работ рассчитывается конкретно на каждый объект и может быть скорректирована в зависимости от объемов.

Подготовка подбазы | Журнал Concrete Construction

TRIMBLE

Технология Trimble позволяет оператору катящегося вибрационного компактора видеть уровень уплотнения на специальном цветном экране. Оператор знает, когда достигается заданное уплотнение и есть мягкие участки, требующие особой обработки.

Экологичный бетон становится более популярным, чем зеленый бетон, потому что он обеспечивает полезную службу в течение длительного времени.В случае полов и тротуаров бетон должен выдерживать эксплуатационные нужды в течение длительного периода времени с минимальными затратами на ремонт.

Но экологичный бетон — это только половина дела, земляное полотно, на которое он опирается, во многом определяет срок его службы. Когда земляное полотно под плитой выходит из строя внутри здания или снаружи на стоянке, разрушается и бетон.

Слово «земляное полотно» относится к грунту под основанием. Основание — это мелкодисперсный уплотняемый материал между земляным полотном и бетоном.Инженеры-геологи обычно заключают контракты с владельцами для оценки состояния почвы на строительной площадке, и иногда они определяют, какие материалы для заполнения основания должны использоваться и как они должны быть размещены. Но инженеры-строители, нанятые владельцами для проектирования полов и тротуаров, также участвуют в разработке спецификаций материалов основания как части бетонной системы. Пэт Харрисон, старший консультант Structural Systems, Ричардсон, Техас, говорит, что для его фирмы стандартно проверять все базовые материалы для проекта и давать рекомендации на основе своего опыта. Но он осторожно указывает, что они работают вместе с геотехнической компанией над решением проблем, связанных с конкретным участком. Например, может быть обнаружено, что грунтовые условия неадекватны для поддержки плиты перекрытия или площадки для парковки, и что проектирование основания с уплотняемым заполнением решит проблему за счет распределения нагрузок на более широкую площадь. Иногда уровень грунтовых вод может быть высоким, вызывая проблемы и влияя на выбор материала основания.

Но он осторожно указывает, что они работают вместе с геотехнической компанией над решением проблем, связанных с конкретным участком. Например, может быть обнаружено, что грунтовые условия неадекватны для поддержки плиты перекрытия или площадки для парковки, и что проектирование основания с уплотняемым заполнением решит проблему за счет распределения нагрузок на более широкую площадь. Иногда уровень грунтовых вод может быть высоким, вызывая проблемы и влияя на выбор материала основания.

Типы материала основания

Некоторые считают, что если вы можете срезать почву до нужного уровня, бетон можно укладывать прямо на землю, что позволяет сэкономить на транспортировке камня.Но точно довести до требуемых сейчас допусков сложно. Лен Сведерски, президент компании Swederski Construction, Ричмонд, штат Иллинойс, говорит, что строительство стоянки зависит от погоды. Когда идет дождь из грязи, грязи и образования колеи на транспортных средствах, строительство затрудняется. «Уплотняемый наполнитель помогает нам управлять участком, ограничивая количество воды, насыщающей землю». Он добавляет, что им удается стабилизировать грунт портландцементом или летучей золой для уплотнения земляного полотна перед бетонированием.

Он добавляет, что им удается стабилизировать грунт портландцементом или летучей золой для уплотнения земляного полотна перед бетонированием.

Два наиболее часто используемых типа мелкозернистого материала — это щебень открытого или закрытого класса. В открытых каменных материалах отсутствуют мелкие частицы, поэтому вода может легко проходить сквозь них. Кевин Макдональд, вице-президент по инженерным услугам Cemstone, Мендота-Хайтс, Миннесота, говорит, что вы не можете уплотнить слой камня открытой фракции, но вы можете отрегулировать его, встряхнув камень на место с помощью уплотнителя. Он добавляет, что слой открытого камня остановит капиллярный подъем воды, но не подъем водяного пара.Вода движется капиллярно через материал с небольшими пустотами между частицами. Способ управления капиллярным движением воды состоит в том, чтобы задать слой камня открытого класса со слоем камня закрытого сорта поверх него. Вы также можете управлять как движением воды за счет капиллярного действия, так и подъемом водяного пара, поместив пароизоляционную мембрану поверх уплотненного мелкозернистого материала и под бетоном. Есть и другие веские причины использовать замедлители образования пара.

Есть и другие веские причины использовать замедлители образования пара.

Чаще всего используется мелкодисперсный материал закрытого типа.Его называют «8-й класс», «CA-6», «секретно» и другими названиями, общими для региона. Самый дешевый способ купить — это найти местные спецификации DOT для материала. Этот материал, легко доступный по всей стране, обычно состоит из ¾-дюймовой дробленой породы до мелких частиц. Мелкие заполнители смеси делают ее очень компактной, особенно когда она имеет влажность от 10% до 12%. В некоторых регионах страны продается «переработанный» материал, что означает, что вода была смешана с заполнителем перед доставкой.Но в большинстве регионов воду необходимо добавлять на месте.

Самым большим преимуществом материала закрытой сортировки является хорошее уплотнение. Вы можете добиться почти 100% уплотнения, достаточного для того, чтобы отпечатки шин от автобетоносмесителя были едва заметны. Макдональд говорит, что материал с закрытой сортировкой должен быть отсортирован и уплотнен до поверхности «скользящего листа» без резких перепадов высот или выбоин, чтобы бетон мог легко перемещаться по земляному полотну при его усадке. Результат — минимальное растрескивание.

Результат — минимальное растрескивание.

Какой толщины должен быть тонкий сплав?

Харрисон говорит, что в регионах страны с обширными почвами можно удалить до 5 футов почвы и заменить их уплотняющей насыпью.Обычное приложение — от 4 до 8 дюймов. Для использования на автостоянках Сведерски рекомендует 4 дюйма — материала, достаточного для точного выравнивания и уплотнения наклонных склонов, чтобы осушить обычную строительную площадку для парковки. Макдональд говорит, что толщина гранулированного наполнителя должна определяться прочностью грунта ниже, но спецификация должна быть 8 дюймов для внутренних помещений. Харрисон говорит, что по спецификации его компании это от 4 до 6 дюймов, размещенных с помощью грейдера с лазерным наведением и уплотненных.

Ответственность за определение толщины и типа каменной наброски для проекта лежит между инженером-геологом и инженерными службами, ответственными за бетонное строительство.Лучшие решения — совместные.

Измерение уплотнения

«Проверочная прокатка» — это метод оценки устойчивости земляного полотна. Обычно это делается на груженом 6-колесном грузовике или на грузовике-бетономешалке, загруженном бетоном. По мере того как эти грузовики перемещаются по земляному полотну, персонал ищет признаки «перекачивания» или колейности земляного полотна, выявляя участки, которые необходимо либо повторно уплотнить, либо удалить и заменить подходящим материалом. Другой метод заключается в том, что испытательная компания проводит испытание ядерной плотности, которое занимает около пяти минут для каждого местоположения.Он измеряет плотность и влажность почвы, обеспечивая точный учет. Но проблема каждой системы в том, что мало что известно о непроверенных участках — о большей части строительной площадки.

Обычно это делается на груженом 6-колесном грузовике или на грузовике-бетономешалке, загруженном бетоном. По мере того как эти грузовики перемещаются по земляному полотну, персонал ищет признаки «перекачивания» или колейности земляного полотна, выявляя участки, которые необходимо либо повторно уплотнить, либо удалить и заменить подходящим материалом. Другой метод заключается в том, что испытательная компания проводит испытание ядерной плотности, которое занимает около пяти минут для каждого местоположения.Он измеряет плотность и влажность почвы, обеспечивая точный учет. Но проблема каждой системы в том, что мало что известно о непроверенных участках — о большей части строительной площадки.

Измерение уплотнения на ходу

Артур Тейлор, менеджер по решениям для профилирования в Trimble, Дейтон, Огайо, говорит, что они разработали устройство, которое прикрепляется к катящимся вибрационным каткам для оценки относительного уровня уплотнения земляного полотна, когда машина находится в процессе его уплотнения. Операторы смотрят на экран, установленный в их кабине, с дисплеем с цветовой кодировкой, который показывает оператору, когда область достаточно уплотнена, требуется ли дальнейшее уплотнение, или если локальная область не соответствует спецификации для работы и должна быть заменена. Тейлор говорит, что либо инструменты GPS, либо роботизированные тахеометры отслеживают уплотнители, отображая все местоположения уплотнителей вместе с состоянием земляного полотна. Это упрощает поиск участков, в которых необходимо удалить и заменить неподходящий материал.

Операторы смотрят на экран, установленный в их кабине, с дисплеем с цветовой кодировкой, который показывает оператору, когда область достаточно уплотнена, требуется ли дальнейшее уплотнение, или если локальная область не соответствует спецификации для работы и должна быть заменена. Тейлор говорит, что либо инструменты GPS, либо роботизированные тахеометры отслеживают уплотнители, отображая все местоположения уплотнителей вместе с состоянием земляного полотна. Это упрощает поиск участков, в которых необходимо удалить и заменить неподходящий материал.

Многие спецификации требуют нескольких проходов по площади с использованием уплотнителей с известной способностью к уплотнению. Когда нужное количество проходов выполнено, участок считается удовлетворительным, и машина продолжает движение. Но неизвестно, является ли уплотнение удовлетворительным или неудовлетворительным. Тейлор говорит, что их технология позволяет узнать, когда уровни уплотнения достигают заданных уровней, что может произойти за пару проходов или за несколько проходов. В любом случае уплотнение будет равномерным по всей площади проекта.Эта новая технология может сэкономить рабочее время подрядчиков, топливо и машинное время.

В любом случае уплотнение будет равномерным по всей площади проекта.Эта новая технология может сэкономить рабочее время подрядчиков, топливо и машинное время.

Когда начинается проект, Тейлор говорит, что первым шагом обычно является создание тест-полоски из материалов, которые будут использоваться в работе. Эта полоса проверяется либо контрольной прокаткой, либо ядерной плотностью для целей калибровки. Также отмечается изменение объема, что позволяет автогрейдерам, использующим одно и то же программное обеспечение и системы управления, добавлять разницу в объеме при укладке материала основания, оставляя уплотненный готовый слой на точном конечном уровне.

Значение земляного полотна

Осадка и неравномерная оседание бетонных плит — серьезная проблема, и хотя они отражаются на бетоне, они не вызваны бетоном. Они происходят из-за отказов земляного полотна или основания. Правильная установка укладки так же важна, как укладка и отделка бетона и использование правильного состава смеси.

Основание или земляное полотно: улучшение почвенных условий

Прочное основание — залог успешного строительного проекта.Плита на земле и тротуары обычно рассчитаны на поддержку твердого основания, которое должно быть однородным по своей природе, чтобы поддерживать конструкцию над ним. Основание будет располагаться поверх земляного полотна, которое обычно представляет собой естественный грунт или улучшенный грунт, который был уплотнен. Важно, чтобы у основания были твердые края и стыки, чтобы предотвратить растрескивание и скалывание бетона.

Как определяется земляное полотно?

Земляное полотно состоит из естественного грунта, который был утрамбован, чтобы выдерживать нагрузки над ним.Этот слой требуется во многих конструкциях, таких как тротуары и плиты, хотя он должен иметь определенные характеристики. Земляное полотно может нуждаться в специальных дренажных сооружениях для пропускания воды, если оно состоит из непроницаемой почвы, и его следует укладывать в пределах плюс-минус 1,5 дюйма от указанной отметки.

Нет единообразия в отношении условий основания и земляного полотна, но обычно земляное полотно представляет собой естественный грунт, в то время как основание представляет собой слой почвы или заполнитель поверх земляного полотна.

Какой толщины должно быть земляное полотно?

Земляное полотно должно быть достаточно толстым, чтобы выдерживать действующие на него нагрузки. Чем тяжелее нагрузки, тем толще должно быть земляное полотно, поскольку у вас может быть земляное полотно толщиной до 12 дюймов и даже толще, как правило, для шоссе. Тем не менее, материал земляного полотна обычно дешевле, чем материал поверхности, и может предотвратить выход воды на поверхность.

Преимущества уровня подосновы

Сплошной слой основания должен обладать следующими преимуществами:

- Обеспечивает прочность и поддержку вышележащего покрытия

- Обеспечить дренаж и защиту от замерзания

- Предотвращение оседания на тротуар и плиту на уклоне

- Можно использовать повторно, если вы решите сменить покрытие.

- Не допускать рабочих к грязи

- Создание обрабатываемой поверхности перед укладкой готового покрытия

- Снижение затрат на строительство

Типовые материалы основания

Некоторые из наиболее часто используемых материалов основания включают:

- Бетон вторичный

- Гранулированный наполнитель

- Промышленный агрегат

- Щебень

- Тощий бетон

- Переработанные материалы, такие как щебень или кирпич

Улучшение материала земляного полотна

Если материала земляного полотна недостаточно для выдерживания необходимых нагрузок, необходимо провести дополнительную работу, чтобы сделать материал пригодным для строительства.Обычно материал земляного полотна улучшается за счет установки геотекстиля. Они используются для предотвращения перемешивания мягкого или несоответствующего грунта, которое может повлиять на конструктивную способность земляного полотна. Геотекстиль должен обладать определенными механическими и гидравлическими свойствами, чтобы гарантировать, что они имеют правильные характеристики для предполагаемого использования.

Рекомендации и советы при работе с грунтом для основания

Когда вы готовите и работаете с материалом суббазы, следует помнить о некоторых важных моментах:

- Ил нельзя уплотнять толстыми слоями, но можно уплотнять зернистые почвы.Однако илы можно уплотнять при оптимальном содержании влаги.

- Избегайте использования набухающих грунтов, поскольку они могут расширяться и сжиматься при колебаниях влажности, влияя на целостность плиты и дорожного покрытия над ними.

- Характеристики основания и земляного полотна можно контролировать с помощью химикатов или других материалов.

- Материалы основания предпочтительно могут состоять из естественных, крупнозернистых почв или смешанных и обработанных почв.

- По возможности избегайте использования материалов, содержащих более 15 процентов мелочи.

- Толщина подъемника зависит от типа материала, используемого уплотнительного оборудования и метода строительства.

Основание и основание для бетонных плит

🕑 Время считывания: 1 минута

Земляное полотно и основание являются фундаментом бетонной плиты и играют решающую роль в ее характеристиках. Согласно Кодексу ACI земляное полотно представляет собой уплотненный и улучшенный естественный грунт или засыпку, тогда как основание представляет собой слой гравия, размещенный на верхней части земляного полотна.Как земляное полотно, так и основание должны быть построены в соответствии с проектными требованиями, чтобы обеспечить ожидаемые характеристики. Они должны быть хорошо дренированными, сухими во время укладки бетона и обеспечивать равномерную поддержку веса плиты и всего, что размещено на плите.

Согласно Кодексу ACI земляное полотно представляет собой уплотненный и улучшенный естественный грунт или засыпку, тогда как основание представляет собой слой гравия, размещенный на верхней части земляного полотна.Как земляное полотно, так и основание должны быть построены в соответствии с проектными требованиями, чтобы обеспечить ожидаемые характеристики. Они должны быть хорошо дренированными, сухими во время укладки бетона и обеспечивать равномерную поддержку веса плиты и всего, что размещено на плите.

Если плита перекрытия построена на неустойчивом земляном полотне или основании, то бетон, уложенный во время строительства, может быть потрачен впустую, а бетонная плита, скорее всего, пострадает от осадки после строительства. Следовательно, при укладке земляного полотна и основания необходимо соблюдать значительные меры предосторожности.

Основание и основание для бетонных перекрытий

1. Земляное полотно для бетонной плиты

Земляное полотно имеет большое значение для бетонной плиты, поскольку нагрузка на бетонную плиту и приложенные нагрузки поддерживаются земляным полотном. При необходимости бетонную плиту можно положить поверх естественного грунта без необходимости в дополнительных слоях при условии, что он чистый и компактный. В этом случае единственной проблемой будет неправильный дренаж почвы.

При необходимости бетонную плиту можно положить поверх естественного грунта без необходимости в дополнительных слоях при условии, что он чистый и компактный. В этом случае единственной проблемой будет неправильный дренаж почвы.

Если почва стала влажной из-за дождя или по какой-либо другой причине, то ее нельзя уплотнить и выровнять должным образом, и невозможно получить подходящий сорт.Строительная площадка выкапывается, чтобы удалить холмы и засыпать ямы, а затем уплотнить всю территорию, чтобы подготовить земляное полотно к нагрузкам от основания и бетонного пола. Объем работ, необходимых для подготовки земляного полотна, определяется различными типами грунтов, а именно: органическими, зернистыми и связными грунтами.

Рис. 1: Земляное полотно для бетонной плиты

Органическая почва наименее желательна, потому что она не может быть уплотнена и, следовательно, должна быть удалена с участка. Гранулированный грунт обеспечивает максимальную грузоподъемность и легко уплотняется.Связный грунт не обладает такой несущей способностью, как сыпучий грунт. кроме того, он может усадиться и осесть, а во влажном состоянии он вряд ли будет уплотняться. Наконец, связный грунт требует больших усилий, чтобы сделать его пригодным для земляного полотна бетонного пола.

кроме того, он может усадиться и осесть, а во влажном состоянии он вряд ли будет уплотняться. Наконец, связный грунт требует больших усилий, чтобы сделать его пригодным для земляного полотна бетонного пола.

2. Несущая способность земляного полотна

Как правило, вес бетонной плиты толщиной 15 см составляет около 3,6 кН / м2, а действующая нагрузка на бетон, согласно Международному жилищному кодексу, составляет от 0,96 кН / м2 до 2.9 кН / м2. Следовательно, общая нагрузка на земляное полотно составляет около 6 кН / м2.

Сообщается, что допустимое давление на почву для чистой песчаной почвы составляет около 95 кН / м2, а для более слабой почвы, такой как ил или мягкая глина, составляет около 20 кН / м2. Таким образом, можно сделать вывод, что допустимое давление грунта для бетонной плиты не вызовет никаких проблем.

Тем не менее, земляное полотно должно быть однородным, чтобы избежать развития трещин в плите из-за изгиба. Это может быть достигнуто путем распознавания участков выемки и насыпи и надлежащего уплотнения земляного полотна.

3. Стратегии улучшения земляного полотна

Обычно все типы грунта, будь то естественный грунт или заполненный грунт, используемый для земляного полотна бетонной плиты, нуждаются в определенной степени улучшения, и для достижения этой цели можно использовать следующие методы:

- Уплотнение почвы.

- Стабилизация грунта; Портландцемент, хлорид кальция или известь добавляют в почву, затем уплотняют.

- Земляное полотно выкопано, смешано с гравием, затем приложено усилие уплотнения.

4. Основание бетонной плиты

Основание — это слой гравия, который представляет собой довольно дешевый материал, уложенный поверх земляного полотна. Размещение подосновы не является обязательным, оно служит рабочей площадкой для строительства плиты и обеспечивает более равномерную поддержку плиты.

По мере увеличения толщины основания повышается предельная несущая способность плиты. Следовательно, проектировщик должен выбрать толстое основание, если приложенная нагрузка велика.

Основание не только несет нагрузку на плиту, но и прерывает капилляр и препятствует продвижению воды вверх из грунтовых вод в плиту.

Рис. 2: Размещение бетонного основания

5. Материалы для строительства земляного полотна и основания

Существует несколько типов грунта, которые можно использовать для строительства земляного полотна и основания. Однако некоторые типы обеспечивают наиболее желаемый результат. Различные типы грунтов для земляного полотна и основания включают:

- Для земляного полотна естественный грунт на строительной площадке или насыпь доставляется на строительную площадку.

- В качестве основания используется гранулированный материал.

Рис.3: Материалы основания

6. Насыщенное или промерзшее основание и основание

Возможно, что основание и земляное полотно станут насыщенными из-за дождей или замерзания до начала бетонирования. В этом случае основание превратится в мягкий слой, который может не подходить для поддержки бетона.

Пригодность основания для опоры из бетона проверяется испытательной прокаткой. Он заключается в проезде по основанию прямо перед началом бетонирования. Если шины проседают более 12.7 мм, то основание требует доработки и повторного уплотнения.

Наблюдатель должен следить за колейностью или накачкой во время контрольной прокатки. Согласно ACI 302.1, первое — это когда поверхность основания влажная, более чем на три процентных пункта выше оптимального содержания влаги, тогда как перекачка — когда поверхность основания сухая, а нижележащие почвы влажные.

7. Последовательность строительства земляного полотна и основания

- Удаление поверхностной растительности и верхнего слоя почвы

- Раскопки возвышенностей марки

- Подготовка и уплотнение земляного полотна

- Внесены материалы, если естественная несущая способность почвы низкая.

- Насыпь плотного земляного полотна

- Место и компактное основание

8. Оборудование для уплотнения

- Гравий и песок лучше всего уплотняются с помощью барабанного катка или виброплиты.

- Связную почву лучше всего уплотнить с помощью виброкатка или трамбовки.

- Для небольших проектов или вокруг краев, труб или колонн пластинчатый уплотнитель обеспечивает хорошее уплотнение песка или гравия.

Рис.4: Уплотнение основания

9.Влияние плохой подготовки земляного полотна и основания

- Поселок.

- Бетонная плита различной толщины.

- Плохой дренаж.

- Растрескивание.

Тест по земляному полотну и основанию бетонной плиты

[wp_quiz_pro]

Основания и основания для бетонных покрытий

Из GAP 2019 Труды транспортной конференции: В «Проектировании и строительстве оснований и оснований для бетонных покрытий», Шринат Рао, Хешам Абдуалла и Томас Ю, П.E. Используйте сочетание данных и тематических исследований, чтобы показать влияние, которое основание / подоснование оказывает на повышение или понижение общих характеристик бетонного покрытия. Тематические исследования, включенные в этот документ, подтверждают существенное влияние дренажа на структурные и функциональные характеристики бетонных покрытий. Хорошо спроектированные и построенные дренажные системы имеют решающее значение для долговременной эксплуатации дорожного покрытия, особенно в районах, где высока вероятность повреждения из-за влаги.

Тематические исследования, включенные в этот документ, подтверждают существенное влияние дренажа на структурные и функциональные характеристики бетонных покрытий. Хорошо спроектированные и построенные дренажные системы имеют решающее значение для долговременной эксплуатации дорожного покрытия, особенно в районах, где высока вероятность повреждения из-за влаги.

1. ИСТОРИЯ ВОПРОСА

Базовый слой — это слой конструкции дорожного покрытия непосредственно под слоем покрытия.Обычно он состоит из высококачественного заполнителя, такого как щебень, щебень или песок, который обеспечивает равномерную опору фундамента и подходящую рабочую платформу для строительного оборудования. Основание может состоять из несвязанных материалов, таких как гравий или щебень, или стабилизированных материалов, таких как материалы, обработанные асфальтом, цементом или известью. Основание основания обычно представляет собой гранулированный заем, который размещается между основанием и земляным полотном. Он может быть выполнен в виде обработанного или необработанного слоя.Необработанные или несвязанные слои основания из заполнителя имеют те же характеристики, что и земляное полотно в конструкции дорожного покрытия. Требования к качеству материала по прочности, пластичности и градации для основания не такие строгие, как для основания. Основание должно быть лучшего качества, чем земляное полотно, основание часто не используется, если грунтовые основания высокого качества. В зависимости от условий площадки также могут проводиться улучшения земляного полотна. Однако роль различных базовых и подосновных слоев и обоснование использования разных базовых типов и слоев недостаточно хорошо задокументированы, поскольку многие агентства определяют стандартные или типовые базовые и подосновные уровни на основе исторических показателей и своего собственного опыта.Например, неясно, где и почему следует использовать обработанную основу или почему один тип обработанной основы предпочтительнее другого.

Он может быть выполнен в виде обработанного или необработанного слоя.Необработанные или несвязанные слои основания из заполнителя имеют те же характеристики, что и земляное полотно в конструкции дорожного покрытия. Требования к качеству материала по прочности, пластичности и градации для основания не такие строгие, как для основания. Основание должно быть лучшего качества, чем земляное полотно, основание часто не используется, если грунтовые основания высокого качества. В зависимости от условий площадки также могут проводиться улучшения земляного полотна. Однако роль различных базовых и подосновных слоев и обоснование использования разных базовых типов и слоев недостаточно хорошо задокументированы, поскольку многие агентства определяют стандартные или типовые базовые и подосновные уровни на основе исторических показателей и своего собственного опыта.Например, неясно, где и почему следует использовать обработанную основу или почему один тип обработанной основы предпочтительнее другого.

Инженеры по дорожным покрытиям в целом согласны с тем, что слои фундамента выполняют важные функции, включая обеспечение равномерной опоры, контроль откачки и эрозии, защиту от морозного пучения и уменьшение повреждений материалов дорожного покрытия, связанных с влажностью. Основываясь исключительно на структурном анализе, преимущества несвязанного агрегатного основания не могут быть продемонстрированы, поскольку структурные модели, используемые в механистически-эмпирическом (МЕ) проектировании дорожного покрытия, не показывают значительного влияния слоев фундамента на его характеристики.Со структурной точки зрения наиболее эффективным средством обеспечения надлежащей структуры является обеспечение достаточной толщины поверхности из бетона или асфальта. Однако опыт показывает, что бетонные покрытия, уложенные непосредственно на земляное полотно, не работают в большинстве случаев из-за перекачки и миграции мелких частиц, что приводит к изменчивости опоры фундамента. Таким образом, должно быть ясно, что слои фундамента выполняют иную функцию, чем поверхностный слой, который является основным структурным компонентом, способным противостоять приложенным нагрузкам.Однако при оценке преимуществ слоев фундамента часто предпринимаются попытки количественно оценить преимущества только с точки зрения структурного эффекта.

Основываясь исключительно на структурном анализе, преимущества несвязанного агрегатного основания не могут быть продемонстрированы, поскольку структурные модели, используемые в механистически-эмпирическом (МЕ) проектировании дорожного покрытия, не показывают значительного влияния слоев фундамента на его характеристики.Со структурной точки зрения наиболее эффективным средством обеспечения надлежащей структуры является обеспечение достаточной толщины поверхности из бетона или асфальта. Однако опыт показывает, что бетонные покрытия, уложенные непосредственно на земляное полотно, не работают в большинстве случаев из-за перекачки и миграции мелких частиц, что приводит к изменчивости опоры фундамента. Таким образом, должно быть ясно, что слои фундамента выполняют иную функцию, чем поверхностный слой, который является основным структурным компонентом, способным противостоять приложенным нагрузкам.Однако при оценке преимуществ слоев фундамента часто предпринимаются попытки количественно оценить преимущества только с точки зрения структурного эффекта.

СВЯЗАННЫЙ: Расчет оптимального содержания асфальта в асфальтобетонных основаниях

В конечном счете, преимущества, обеспечиваемые слоями фундамента, могут быть связаны со структурными и функциональными характеристиками; однако преимущества больше заключаются в предотвращении плохих событий, которые могут привести к локальным или прогрессирующим сбоям и повышенной шероховатости.Относительно простые идеализированные структурные модели, используемые в проектах ME, не предназначены для рассмотрения сложных механизмов, участвующих в отказах, возникающих в результате проблем земляного полотна и фундамента. Это не означает, что текущие конструкторские модели ME несовершенны; Для процедур проектирования было бы непрактично и непрактично моделировать сложные механизмы разрушения, связанные с проблемами фундамента. Для целей проектирования покрытия качественного понимания механизма разрушения и защиты от этих повреждений достаточно для разработки эффективных конструкций слоев покрытия, которые позволяют избежать проблем с фундаментом. Не разрушающийся со временем тротуарный фундамент заменять не нужно. Постоянный фундамент имеет очевидные преимущества с точки зрения воздействия на окружающую среду, а также может иметь значительные экономические преимущества. В перегруженных районах отсутствие необходимости замены фундамента может быть очень полезным для ускорения реабилитации и реконструкции дорожного покрытия.

Не разрушающийся со временем тротуарный фундамент заменять не нужно. Постоянный фундамент имеет очевидные преимущества с точки зрения воздействия на окружающую среду, а также может иметь значительные экономические преимущества. В перегруженных районах отсутствие необходимости замены фундамента может быть очень полезным для ускорения реабилитации и реконструкции дорожного покрытия.

2. ФУНКЦИОНИРОВАНИЕ ФУНДАМЕНТОВ В ЖЕСТКИХ ДОРОГАХ

Фундамент с жестким покрытием оказывает менее заметное влияние на несущую способность конструкции, и основная функция слоев фундамента — обеспечивать равномерную опору для бетонных плит.Равномерный и качественный опорный слой улучшает характеристики жесткого покрытия больше, чем более прочная и неоднородная опора (ACPA 2007, Hein et al.2017). Фундамент с жестким покрытием выполняет следующие функции:

- Обеспечьте равномерную поддержку слоя PCC с соответствующей жесткостью.

- Предложите стабильную строительную платформу.

- Предотвратить потерю опоры плиты из-за эрозии и перекачки.

- Обеспечивает устойчивость к морозному пучению и расширению почвы.

- Отделить земляное полотно от основного конструктивного элемента.

- Улучшение дренажа и предотвращение повреждений, связанных с влажностью.

- Обеспечивает постепенный вертикальный переход модулей слоев (жесткости) от плиты к земляному полотну.

Если основные функции фундамента с жестким покрытием не будут должным образом учтены в процессе проектирования или он не построен должным образом, система покрытия может не достичь желаемых характеристик. Кроме того, неправильное использование слоя фундамента под жестким покрытием может привести к преждевременным выходам из строя.Например, тип и толщина основания и подосновы должны выбираться в зависимости от конкретных условий площадки. Чаще всего тип базы и суббазы выбирается на основе множества факторов, таких как политика агентства, стоимость и доступность материалов, а также прошлый опыт. В этих условиях тип основания и толщину следует выбирать в соответствии с потребностями (например, дренаж, защита от морозного пучения, защита от набухания и нестабильности грунта) строительной площадки.

В этих условиях тип основания и толщину следует выбирать в соответствии с потребностями (например, дренаж, защита от морозного пучения, защита от набухания и нестабильности грунта) строительной площадки.

3.КАЧЕСТВЕННОЕ ОПИСАНИЕ ФУНДАМЕНТОВ

3.1 Как работают жесткие покрытия

Плиты

PCC имеют модуль упругости на порядок выше, чем у асфальтобетона. Типичная прочность на изгиб составляет около 700 фунтов на квадратный дюйм, а модуль упругости — около 5 миллионов фунтов на квадратный дюйм. Следовательно, в отличие от гибких конструкций дорожного покрытия, которые постепенно передают нагрузку от колес на нижние слои (см. Рисунок 1), транспортная нагрузка, прикладываемая к жестким конструкциям дорожного покрытия, в первую очередь распределяется бетонными плитами по более широкой площади, прежде чем она передается нижним слоям. плиты (Hein et al.2017). По существу, реакции покрытия, индуцированные в слое под бетонными плитами, включая напряжения (т.е. давление) и деформации, а также прогибы, относительно меньше.

Рисунок 1. Распределение нагрузки в гибком покрытии Рисунок 2. Распределение нагрузки в жестком покрытии

Предыдущие исследования показали, что вызванное нагрузкой сжимающее напряжение на верхней части земляного полотна в жестком покрытии существенно ниже, чем его несущая способность. Например, нагрузка на шину 12000 фунтов с контактным напряжением 100 фунтов на квадратный дюйм, приложенное к типичной жесткой конструкции дорожного покрытия, вызывает сжимающее напряжение около 7 фунтов на квадратный дюйм для угловой нагрузки.В этом случае индуцированное напряжение на поверхности земляного полотна снижается до 3 фунтов на квадратный дюйм для внутренней нагрузки. Такие наблюдения подтверждают, что бетонные покрытия получают желаемую конструктивную способность от бетонных плит и, следовательно, однородность и стабильность опорных слоев в жестких покрытиях более важны, чем их жесткость и прочность (ACPA 2007).

3.2 Механизмы отказа

Назначение равномерной опоры для бетонного покрытия — обеспечить его срок службы и равномерно распределять нагрузки по фундаменту на протяжении всего срока службы. Равномерная опора может быть достигнута за счет уменьшения влияния трех ключевых факторов: морозного пучения, перекачки мелкозернистых грунтов и изменения объема грунта. Другие факторы, ответственные за неравномерную опору, включают изменчивость уплотнения, выемки / насыпи и переходов, а также неэффективную дренажную систему. В таблице 1 приведены причины и последствия неоднородной опоры для характеристик бетонного покрытия и рекомендуемые практические решения для устранения такой проблемы (Hein et al.2017, ACPA 2007, ACPA 1995, Christopher et al.2006, Snethen et al. 1977).

Равномерная опора может быть достигнута за счет уменьшения влияния трех ключевых факторов: морозного пучения, перекачки мелкозернистых грунтов и изменения объема грунта. Другие факторы, ответственные за неравномерную опору, включают изменчивость уплотнения, выемки / насыпи и переходов, а также неэффективную дренажную систему. В таблице 1 приведены причины и последствия неоднородной опоры для характеристик бетонного покрытия и рекомендуемые практические решения для устранения такой проблемы (Hein et al.2017, ACPA 2007, ACPA 1995, Christopher et al.2006, Snethen et al. 1977).

Таблица 1. Механизмы разрушения и рекомендуемые решения для получения однородной опоры

4. ПРОЕКТИРОВАНИЕ ФУНДАМЕНТОВ И ПУНКТОВ ДЛЯ БЕТОННОГО ДВУХСТОРОННЕГО ПОКРЫТИЯ

Выбор типа основания и основания для данного проекта должен основываться на (1) функции слоя основания / основания со структурой дорожного покрытия, (2) улучшении краткосрочных и долгосрочных характеристик, (3) рентабельности подход и (4) местный опыт (Hall et al. 2005). Модуль реакции земляного полотна (известный как значение k) обычно используется для количественной оценки жесткости (прочности) жесткой опоры дорожного покрытия.Составное значение k является представителем жесткости фундамента дорожного покрытия, состоящего из основания и основания. Значение k определяется испытанием пластины под нагрузкой в соответствии с AASHTO T122 и ASTM D1196. Жесткость опоры дорожного покрытия можно увеличить, поместив основание и слой основания поверх земляного полотна. Однако не рекомендуется увеличивать прочность (или жесткость) опоры для уменьшения толщины PCC, для ускорения процесса строительства или в качестве альтернативы для повышения долговечности основания. Увеличение значения k в пределах типичного диапазона не оказывает существенного влияния на требуемую толщину бетонной плиты (ACPA 2007).

2005). Модуль реакции земляного полотна (известный как значение k) обычно используется для количественной оценки жесткости (прочности) жесткой опоры дорожного покрытия.Составное значение k является представителем жесткости фундамента дорожного покрытия, состоящего из основания и основания. Значение k определяется испытанием пластины под нагрузкой в соответствии с AASHTO T122 и ASTM D1196. Жесткость опоры дорожного покрытия можно увеличить, поместив основание и слой основания поверх земляного полотна. Однако не рекомендуется увеличивать прочность (или жесткость) опоры для уменьшения толщины PCC, для ускорения процесса строительства или в качестве альтернативы для повышения долговечности основания. Увеличение значения k в пределах типичного диапазона не оказывает существенного влияния на требуемую толщину бетонной плиты (ACPA 2007).

Агрегатная основа и вспомогательная основа с 15% или более мелкими частицами (т.е. проходящая через сито № 200) очень подвержены перекачке. Использование не подверженных эрозии или обработанных материалов основания и основания может контролировать и предотвращать перекачку. При использовании несвязанных гранулированных материалов следует соблюдать требования AASHTO M155, озаглавленные «Стандартные технические условия на гранулированный материал для контроля перекачки под бетонное покрытие» (AASHTO 2004). В целом, чем выше интенсивность движения грузовиков, тем лучше следует выбирать материалы с меньшим содержанием мелких частиц и меньшей пластичностью.

При использовании несвязанных гранулированных материалов следует соблюдать требования AASHTO M155, озаглавленные «Стандартные технические условия на гранулированный материал для контроля перекачки под бетонное покрытие» (AASHTO 2004). В целом, чем выше интенсивность движения грузовиков, тем лучше следует выбирать материалы с меньшим содержанием мелких частиц и меньшей пластичностью.

Более жесткие основания не обязательно являются лучшей опорой для жестких покрытий, поскольку они не соответствуют форме изогнутых плит PCC и могут привести к потере опоры, более высоким напряжениям скручивания и последующему растрескиванию. Следует отметить, что обеспечение более толстой бетонной плиты, более высокой прочности бетона, использование дюбелей и расширенных плит более экономично, чтобы существенно снизить вероятность растрескивания в бетонных плитах и перекачивание материалов. Жесткая опора может вызвать растрескивание из-за более высоких напряжений в плитах, вызванных окружающей средой. Это может нанести вред относительно молодым бетонным плитам, что приведет к развитию случайных трещин. Рекомендуется, чтобы прочность на сжатие цементно-обработанных оснований и тощих бетонных оснований составляла от 300 до 800 фунтов на квадратный дюйм и от 750 до 1200 фунтов на квадратный дюйм, соответственно (Hein et al.2017).

Это может нанести вред относительно молодым бетонным плитам, что приведет к развитию случайных трещин. Рекомендуется, чтобы прочность на сжатие цементно-обработанных оснований и тощих бетонных оснований составляла от 300 до 800 фунтов на квадратный дюйм и от 750 до 1200 фунтов на квадратный дюйм, соответственно (Hein et al.2017).

Стабилизированные основания, включая основания, обработанные цементом, и основания из тощего бетона, могут расширяться и сжиматься из-за колебаний влажности и температуры. Эти движения могут иногда вызывать напряжения, превышающие прочность свежеуложенного поверхностного ОКК (когда прочность свежеуложенного ОКК низкая, поскольку он гидратируется и набирает прочность), тем самым увеличивая возможность растрескивания в раннем возрасте в слое ОКК.Кроме того, шероховатая поверхность раздела плита-основание увеличивает силы трения на границе раздела из-за чрезмерного осевого ограничения объемной усадки, а также теплового расширения и сжатия (Hall et al. 2005). Чтобы снизить этот потенциальный риск, обычно между цементно-стабилизированным основанием и слоем ОКК имеется разделительный слой, снимающий сцепление (например, пластиковый лист). Однако несвязанное основание вносит меньший вклад в долговременные усталостные характеристики бетонного покрытия по сравнению с полностью сцепленным основанием, и это, возможно, необходимо учитывать в процессе проектирования дорожного покрытия, например, путем увеличения толщины слоя PCC.Это меньшая проблема для плотных, обработанных асфальтом оснований, которые являются достаточно гибкими и не расширяются и не сжимаются из-за тепловых эффектов в той же степени, что и цементно-стабилизированные основания.

Чтобы снизить этот потенциальный риск, обычно между цементно-стабилизированным основанием и слоем ОКК имеется разделительный слой, снимающий сцепление (например, пластиковый лист). Однако несвязанное основание вносит меньший вклад в долговременные усталостные характеристики бетонного покрытия по сравнению с полностью сцепленным основанием, и это, возможно, необходимо учитывать в процессе проектирования дорожного покрытия, например, путем увеличения толщины слоя PCC.Это меньшая проблема для плотных, обработанных асфальтом оснований, которые являются достаточно гибкими и не расширяются и не сжимаются из-за тепловых эффектов в той же степени, что и цементно-стабилизированные основания.

Для создания дренируемых базовых слоев могут использоваться проницаемые гранулированные или стабилизированные основания с дренажной системой или свободно дренируемые основания. Проницаемые гранулированные слои следует использовать только там, где есть вероятность повреждения дорожного покрытия влажностью на дорогах со средним и большим движением грузовиков, и они должны быть надлежащим образом спроектированы и сконструированы.Тем не менее, агентство-собственник должно иметь обязательство по регулярному осмотру и текущему обслуживанию краевых дренажных отверстий или открытой (освещенной дневным светом) области дренажного слоя заполнителя. Основание с открытой структурой требует подходящего разделительного слоя под ним, чтобы предотвратить попадание мелких частиц земляного полотна в основание и их засорение. Это может быть основание из необработанного заполнителя с надлежащей сортировкой, подходящая геотекстильная ткань или слой грунта земляного полотна, обработанный достаточным количеством извести или цемента для достижения хорошей долгосрочной стабильности и сопротивления эрозии.Стабилизированные дренажные слои открытого типа содержат очень мало заполнителя, проходящего через сито № 200. Содержание асфальтобетона обычно составляет от 1,6 до 1,8 процента по массе заполнителей. Обработанные цементом слои открытого градиентного дренажа обычно производятся с отношением воды к цементу 0,37 и содержанием цемента от 185 до 220 фунтов / ярд3 (Hein et al., 2017). Проницаемые основания должны быть достаточно прочными, чтобы противостоять движению строительных материалов и мощению без деформации (Hall et al. 2005). Рекомендуемые значения проницаемости находятся в диапазоне от 500 до 800 футов / день с учетом стабильности оснований (Hein et al.2017).

Для отвода воды, просачивающейся с поверхности, в слои основания, особенно в ситуациях, когда условия влажности не очень жесткие, рекомендуется использовать «освещенный» слой основания, который открыт на открытом воздухе по краю дорожного покрытия. Дневное освещение позволяет воде медленно стекать из конструкции дорожного покрытия без использования краевых водостоков. Освещенные основания хорошо подходят для проезжей части с ровным уклоном (1 процент и менее) и неглубоких канав, где трудно вывести дренажные трубы на достаточную высоту над канавой.Тем не менее, он требует тщательной конструкции и периодического обслуживания, чтобы не допускать засорения обнаженной кромки почвы, растительности и мусора. Типичные мероприятия по техническому обслуживанию включают прополку и удаление мусора вручную. Нижняя часть открытого края освещенного основания должна быть не менее чем на 6 дюймов выше линии 10-летнего ливневого отвода канавы, чтобы вода не попадала в освещенное основание во время или после сильного дождя. Дневное освещение основных слоев более «щадящее», чем использование краевых водостоков.В случае краевых водоотводов существует вероятность захвата воды в слоях дорожного покрытия, вызывая эффект «ванны» и приводя к значительно большему ущербу, если они забиваются из-за несоблюдения регулярного технического обслуживания или неправильной установки. Однако при правильном уходе краевые стоки эффективны и эффективно отводят воду из системы дорожного покрытия, особенно в районах с высоким уровнем грунтовых вод и срезанными участками.

5. ПРИМЕРЫ ИССЛЕДОВАНИЙ ВЛИЯНИЯ ФУНДАМЕНТОВ И ПОДПОЛНЕНИЙ НА ХАРАКТЕРИСТИКИ ДВУХСТОРОННЕЙ ПЛОЩАДКИ

5.1 U.S. 460 Bypass, округ Аппоматтокс, штат Вирджиния,

Проект расположен на объездной дороге США 460 в северной части округа Аппоматтокс, штат Вирджиния. Секция гладкого бетонного покрытия с шпонками (JPCP) длиной примерно 2,8 мили объездной дороги U.S 460 показала преждевременное разрушение в нескольких местах примерно через 5 лет (т. Е. В 1998 г.) после укладки. Инженеры и исследователи Департамента транспорта штата Вирджиния провели полевые и лабораторные исследования для выявления причин преждевременных отказов и оценки состояния участка дорожного покрытия (Hossain and Elfino 2005, Elfino and Hossain 2007).Проект расположен в условиях влажного и морозного климата, и среднесуточная посещаемость (ADT) в 2003 году составляла 13 000 человек, из которых 10% составляли грузовые перевозки.

5.1.1 Конструкция и конструкция

Байпас US 460 был спроектирован так, чтобы выдерживать эквивалент 8 миллионов нагрузок на одну ось (ESAL) с расчетным сроком службы 30 лет. Для этого участка использовался следующий дизайн:

- 9,0-дюймовая плита из JPCP с дюбелями и шагом 15 футов.

- Стабилизированный цементом слой открытого дренажа 4,0 дюйма (OGDL).

- 6,0 дюймов обработанный цементом грунт с использованием 10% гидравлического цемента по объему.

- Сращенный бетон от 9,0 до 6,0 дюймов с разной глубиной без привязного плеча.

- 4,0-дюймовые агрегатные базовые материалы для плеча (VDOT тип 1, размер 21A).

- Трап краевой УД-4 в соответствии со стандартами дренажно-отводной трубы краевой.

Грунт земляного полотна был классифицирован как красная глина и ил А-7-5 с CBR 9.

5.1.2 Производительность

Визуальный осмотр был проведен для определения причины преждевременного разрушения дорожного покрытия.Результаты исследования показали, что около 24% плит в восточном направлении были повреждены, по сравнению с 12% плит в западном направлении. На дорожном покрытии были обнаружены трещины в средней части плиты, сломанные герметичные соединения стыков, обрыв и накачка уступа полосы движения, а также разломы стыков. Были проведены полевые и лабораторные исследования для определения причин повреждений дорожного покрытия. Общее наблюдение за лабораторными и полевыми исследованиями можно резюмировать следующим образом:

- Большая часть дренажного слоя была забита и заполнена красной почвой (см. Рисунок 3а).

- Трещины распространяются через дренажный слой в образце керна трещины в середине плиты.

- Вода, скопившаяся под плитой, наблюдалась под поврежденными плитами во время отбора керна.

- OGDL не выходил за краевой дренаж на некоторых участках (см. Рисунок 3b).

Рис. 3. Замена плиты (2005 г.): (а) разрыв открытого дренажного слоя над краевым дренажем и (б) засоренный дренажный слой

5.1.3 Извлеченный урок / Резюме

- Плохая дренажная система и повышенное движение грузовиков могут существенно повлиять на характеристики дорожного покрытия.

- Если OGDL не будет продолжен до краевого дренажа, захваченная вода в дренажном слое будет просачиваться вертикально и вызывать увеличение влажности основания / основания и земляного полотна.

- Вода истирает грунтовое цементное основание / основание при повторяющихся тяжелых нагрузках, что приводит к локальной потере опоры, разрушению, что приводит к повреждению дорожного покрытия, в том числе к структурным и прочностным. Рис. 4.

Рис. 4. Дефицит покрытия (2018 г.): (а) растрескивание в середине плиты (структурное повреждение) и (б) разрушение стыка (нарушение прочности).

5.2 U.S. 63, Callaway County, штат Миссури