Содержание

Силикатный блок в качестве стенового материала

Новый взгляд на силикат

Поиски надёжного и эффективного, при этом удобного в работе и не отпугивающего своей ценой материала для строительства с переменным успехом велись всегда. Результат налицо — достижения современной строительной науки вдохнули новую жизнь в давно известный материал.

Строительство дома — серьёзный этап, требующий тщательного подхода в выборе надёжного и эффективного строительного материала. Поиски удобного и при этом доступного материала велись всегда. На сегодняшний день достижения современной строительной науки вдохнули новую жизнь в давно известный материал.

Продолжительное соперничество на строительном поприще двух классических конкурентов керамики и силиката до сих пор так и не выявило явного лидера. Силикатные блоки приобрели солидное преимущество за счет более доступной цены и высокой прочности.

Необходимо заметить, что не стоит путать силикатные блоки с газосиликатными. Это два строительных материала с абсолютно несравнимыми характеристиками. Газосиликат представляет собой пористый ячеистый бетон с достаточно низкими прочностными характеристиками.

Это два строительных материала с абсолютно несравнимыми характеристиками. Газосиликат представляет собой пористый ячеистый бетон с достаточно низкими прочностными характеристиками.

Силикатный блок — материал с высокой прочностью, в состав которого входят природные компоненты: известь, песок и вода. Силикатный блок по праву можно назвать природным камнем. Высокая марка прочности (М150-200) позволяет использовать силикатный блок для строительства высотных жилых зданий, а так же для сооружения промышленных объектов, выдерживая при этом серьезную нагрузку.

Силикатный кирпич имеет такую же долгую историю создания, как и керамический. Но гораздо более драматическую. Известно, что в поисках более дешёвого и удобного, но столь же надёжного строительного материала, как природный камень, прошли столетия. Из глины в итоге получился керамический кирпич, а из песка и извести при добавлении связующего — силикатный.

Первые силикатные кирпичи, хоть и уступали в прочности керамическим, были более дешёвыми в производстве. А потому их считали перспективными, и работа над улучшением характеристик силикатных материалов продолжалась весь XX век.

А потому их считали перспективными, и работа над улучшением характеристик силикатных материалов продолжалась весь XX век.

В малоэтажном строительстве силикатный блок завоевал лидирующие позиции и это вполне обоснованно. При строительстве коттеджей из силикатного блока отпадает необходимость в армопоясе, колоннах и балках, а это существенно экономит средства и время.

Идеальная геометрия позволяет обойтись без дополнительного оштукатуривания, а стены из силикатного блока являются несущими. Из этого следует, что рассмотрение строительного материала детально, позволит сделать правильный выбор в строительной индустрии.

Силикатный блок — мировой строительный тренд

На сегодняшний день силикатный блок является одним из самых продаваемых строительных материалов в Европе. Залог такой популярности заключается в экономических, технических и экологических преимуществах.

Силикатный блок включает бесспорное преимущество в идеально ровной поверхности, высокой прочности, безусадочности а так же высокой тепло и звукоизоляции.

Обращая внимание на ценовую политику строительных материалов, силикатный блок является доступным для массового потребления. Экономический фактор отвечает новому формату силикатных изделий. Силикатный блок является среднеформатным, весом в 18 кг каждый с системой паз-гребень позволяют резко снизить количество швов, минуя «мостики холода» и серьезно упростив процесс самой кладки.

Безупречные геометрические размеры позволяют производить кладку на специальную клеевую смесь, а не на кладочный раствор. Современная торцовочная система паз-гребень обеспечивает плотное прилегание торцевых поверхностей блоков. Возможные перекосы при строительстве полностью исключаются- стена будет ровная. Без особых усилий с кладкой справится даже начинающий мастер.

Отсутствие необходимости закладки силовых поясов сокращает трудоёмкость работ и экономит время строительства, а значит вносит свою не малую лепту в снижении затрат. Идеальная геометрия как основа строительного материала обеспечивает экономию времени на дополнительное выравнивание стен и экономит затраты о общем бюджете строительства дома.

Всё вышеперечисленное не только экономит затраты на рабочие руки и вспомогательные материалы, но и за счёт размера блоков и толщины клеевого слоя доля кладочных швов в общей площади стен оказывается в пять раз ниже. Из этого следует, что теплопотери такой стены будут существенно ниже. Кладка попросту будет «теплее».

В разряд экономических достоинств необходимо добавить и то, что за счет хороших энергосберегающих характеристик, а значит, и меньшей толщины блока, площадь дома на том же фундаменте будет больше. С фундамента площадью в 100 м2 можно сэкономить порядка 6 м2, а это целая котельная или санузел. За счёт уменьшения толщины стен потребуется и существенно меньший объём блока для строительства.

С экологической стороны блоки преуспевают в своем развитии. При производстве силикатных блоков используются только природные, экологически чистые компоненты. Одна из составляющих силикатного блока — известь придаёт материалу бактерицидные свойства. Такие стены не подвержены губительному воздействию грибков и плесени.

Такие стены не подвержены губительному воздействию грибков и плесени.

Высокая удельная теплоемкость силикатного блока говорит о том, что стены хорошо аккумулируют тепло и компенсируют резкие перепады температур в помещениях, из-за чего в доме легче настроить оптимальный микроклимат. Иными словами в доме из силикатного блока летом прохладно, а зимой тепло.

Очень важно касательно характеристик, следует добавить, что стены из силикатного блока не дают усадки, чем не могут похвастаться другие строительные материалы. Высокая прочность на врыв анкера позволяет навешивать на стены тяжелые конструкции без всяких сомнений.

Развенчивание мифов о силикатном кирпиче

Силикатные строительные материалы в малоэтажном домостроении давно и успешно применяют во многих странах Западной Европы (Германии, Австрии, Швейцарии, Нидерландах) даже при возведении фундаментов, цоколей, подвалов и санузлов.

Ранее в ряде нормативных документов определялись ограничения на использование силикатного кирпича для кладки наружных стен подвалов или помещений с мокрым режимом эксплуатации. Данные положения отчасти были справедливы в отношении продукции 50-70 годов прошлого века. Сегодня силикатные технологии шагнули далеко вперёд. Усовершенствование технологий производства вызвало столь значительное повышение качества выпускаемых силикатных изделий, что на сегодняшний день такие кирпичи и блоки по своим эксплуатационным свойствам не уступают никакому другому строительному материалу.

Данные положения отчасти были справедливы в отношении продукции 50-70 годов прошлого века. Сегодня силикатные технологии шагнули далеко вперёд. Усовершенствование технологий производства вызвало столь значительное повышение качества выпускаемых силикатных изделий, что на сегодняшний день такие кирпичи и блоки по своим эксплуатационным свойствам не уступают никакому другому строительному материалу.

Причём для снятия негативного отношения к силикатному кирпичу есть научное подтверждение. Опубликованные и находящиеся в общем доступе результаты испытаний силикатных материалов по стандартной методике исследования строительных материалов показывают, что автоклавный силикатный блок можно назвать водостойким материалом, способным длительное время сохранять при этом важнейшие качества (прочность и внешний вид).

При воздействии попеременных циклов увлажнения-высушивания (по крайней мере до 100 циклов). Из силикатного камня не только не вымывается основной связывающий компонент, гидросиликат кальция, но и происходит усиление взаимодействия песка и извести. Прочность таких блоков практически не меняется.

Прочность таких блоков практически не меняется.

Проведённые исследования наглядно доказали и достаточную стойкость современных силикатных строительных материалов в горячей воде. Все без исключения испытываемые изделия после длительного (6-месячного) воздействия горячей воды по всем показателям соответствовали ГОСТ 379-2015. Таким образом, опасения по поводу воздействия горячей, ровно как и кипящей воды, абсолютно напрасны. Также подтверждены высокие результаты стойкости материалов к минерализованным грунтовым водам (в агрессивных средах солевых растворов).

Всё это обосновывает применение силикатных блоков при кладке наружных и внутренних стен подвалов, цоколей и фундаментов, в помещениях с влажным и мокрым режимом эксплуатации.

Приведённые доводы показывают, что блок из силиката обрёл популярность у застройщиков вполне заслуженно. Настоящий «каменный дом» из такого строительного материала прослужит своим хозяевам многие десятки лет.

Силикатные блоки — ТП Витязь, строительные материалы в Кургане

Компания «Витязь» является официальным представителем Завода Стеновых Материалов «Поревит» в городе Кургане, именно поэтому силикатные блоки Поревит выгоднее всего покупать у нас! Самые выгодные цены в Кургане на силикатные блоки «Поревит» напрямую от поставщика, без посредников и дополнительных ценовых накруток! Оптом и в розницу, для постоянных клиентов имеется дополнительная система скидок!

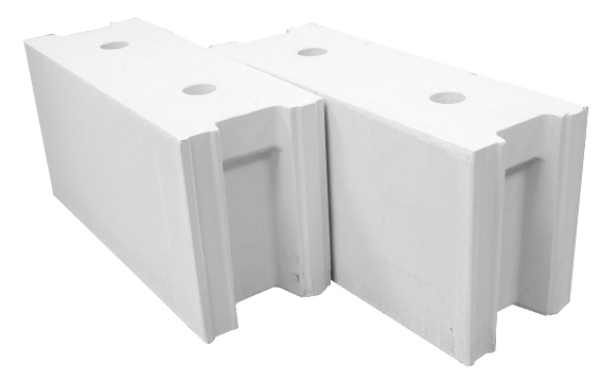

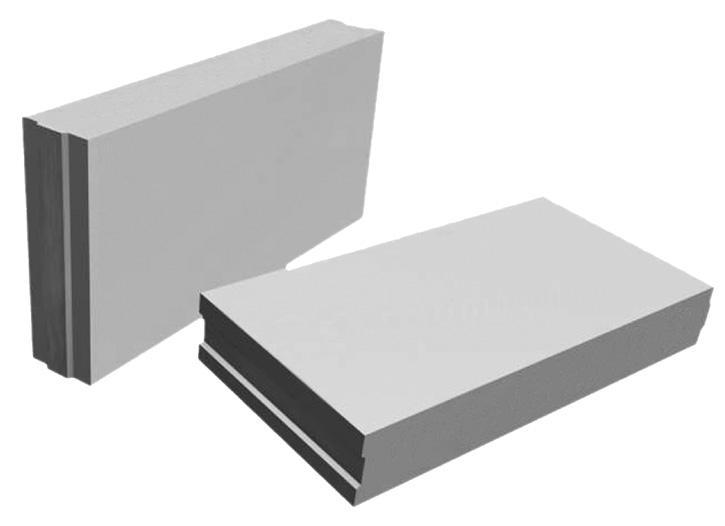

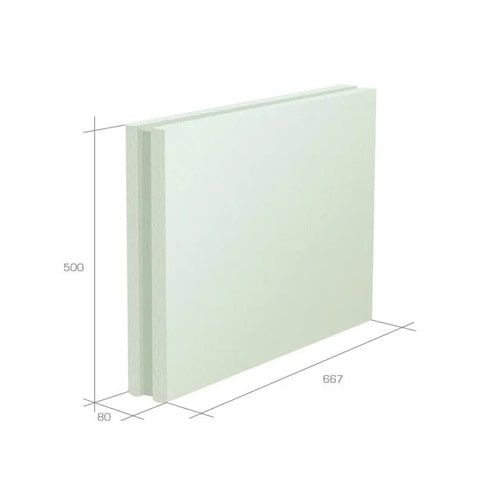

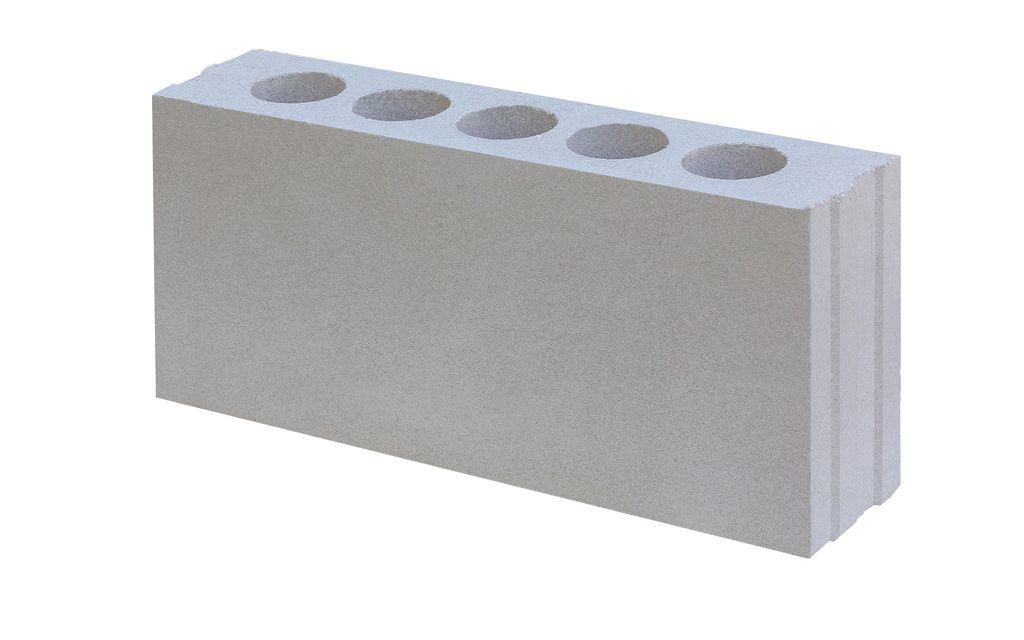

Стеновые перегородочные блоки изготавливаются лицевыми и рядовыми. Стеновые перегородочные блоки применяются для возведения межквартирных, межкомнатных перегородок внутри зданий. Благодаря гладкой поверхности и прекрасной геометрии не требуется дополнительная внутренняя отделка (штукатурка). Достигается экономия жилой площади. Особенностью этих силикатных стеновых перегородочных блоков является то, что на торцевых гранях имеются пазы, которые позволяют выполнять кладку как с заполнением, так и без заполнения вертикальных швов. Укладываются стеновые перегородочные блоки плотно друг к другу с толщиной стыка не менее 5 мм. Такая система не влияет на несущую способность, облегчает процесс кладки, обеспечивая ровную поверхность стены. Перекосы стен во время кладки исключаются. Однако Следует обратить внимание на то, что силикатные стеновые перегородочные блоки больше по размеру, чем бетонные перегородки. Следовательно, трудозатраты и себестоимость строительства значительно снижаются. А в сравнении с пенобетонными конструкциями силикатные стеновые перегородочные блоки тоньше, что позволяет при строительстве получать дополнительные квадратные метры жилья.

Стеновые перегородочные блоки применяются для возведения межквартирных, межкомнатных перегородок внутри зданий. Благодаря гладкой поверхности и прекрасной геометрии не требуется дополнительная внутренняя отделка (штукатурка). Достигается экономия жилой площади. Особенностью этих силикатных стеновых перегородочных блоков является то, что на торцевых гранях имеются пазы, которые позволяют выполнять кладку как с заполнением, так и без заполнения вертикальных швов. Укладываются стеновые перегородочные блоки плотно друг к другу с толщиной стыка не менее 5 мм. Такая система не влияет на несущую способность, облегчает процесс кладки, обеспечивая ровную поверхность стены. Перекосы стен во время кладки исключаются. Однако Следует обратить внимание на то, что силикатные стеновые перегородочные блоки больше по размеру, чем бетонные перегородки. Следовательно, трудозатраты и себестоимость строительства значительно снижаются. А в сравнении с пенобетонными конструкциями силикатные стеновые перегородочные блоки тоньше, что позволяет при строительстве получать дополнительные квадратные метры жилья. Блоки силикатные межкомнатные позволяют использовать любые виды отделки: окраску, оклейку обоями, облицовку керамической плиткой, декоративную штукатурку и т. д.

Блоки силикатные межкомнатные позволяют использовать любые виды отделки: окраску, оклейку обоями, облицовку керамической плиткой, декоративную штукатурку и т. д.

Строения из силикатных стеновых перегородочных блоков практически вечны и не требуют специального ухода.

состав, виды, марки, особенности, отличия от газобетонных, керамзитобетонных и пеноблоков

Газосиликатные строительные блоки – это строительный материал универсального значения. Он представляет собой искусственный пористый камень. Такая структура образовывается путем естественной химической реакции между алюминием и известью. В процессе реакции эти два компонента распадаются и образуют водород.

Газосиликатные блоки проходят термическую обработку (до +190оС) под давлением 10-12 бар. Благодаря этому материалу придается дополнительная прочность, и улучшаются показатели теплопроводности и морозоустойчивости.

Технология изготовления газосиликатных блоков была разработана в Швеции еще в начале прошлого века, однако популярность приобрела лишь недавно. Она практически не подверглась изменениям со временем, что говорит о ее удобстве, простоте и надежности.

Виды газосиликатных блоков

Все газосиликатные блоки можно разделить на три вида:

Газобетон представляет собой искусственный камень. В его массиве распределены замкнутые воздушные ячейки не более 3 мм в диаметре. Основными составляющими являются: песок, цемент, набор газообразующих компонентов. Воздушные поры значительно увеличивают его теплопроводность.

Пенобетон – это материал подобный газобетону. Отличия – в способе производства. Ячейки образуются благодаря введению пенообразующих добавок. Основными компонентами служат: кварц, известь и цемент.

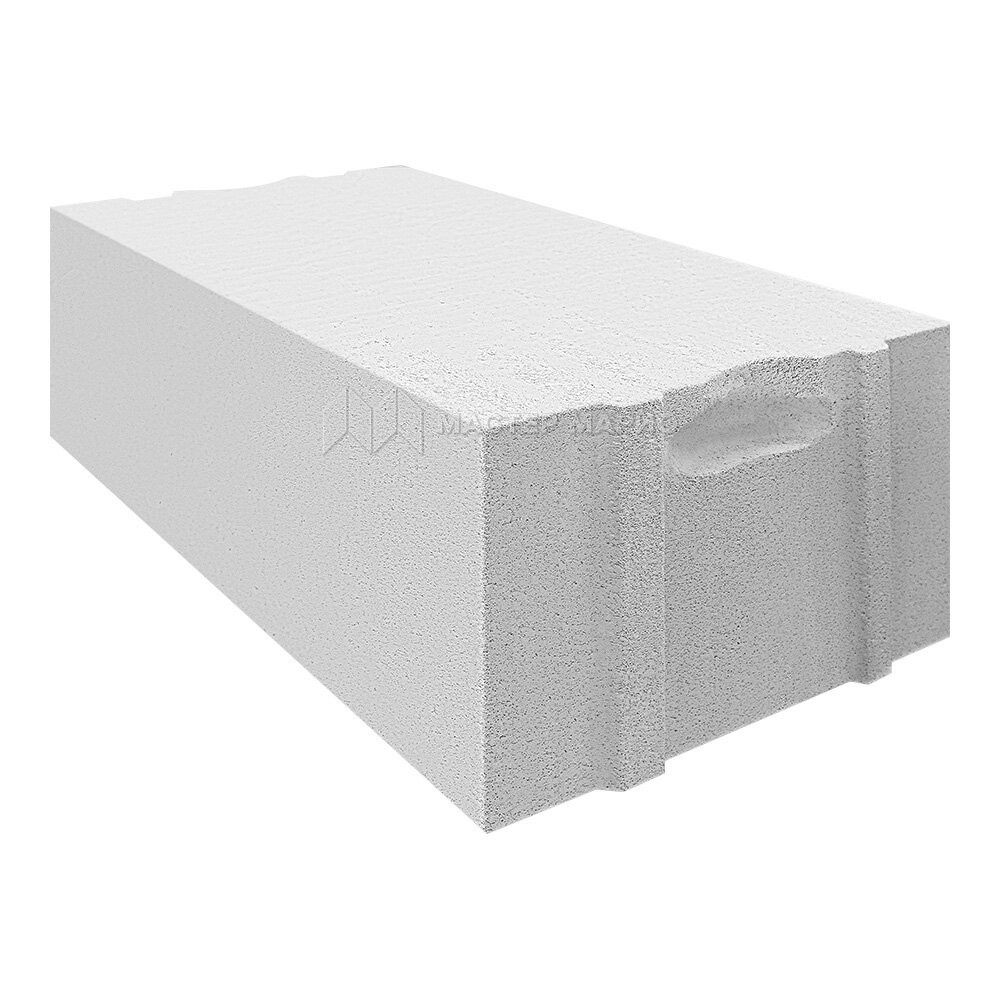

Газосиликат – строительный материал, образующийся путем автоклавного твердения. Его составляющими являются: измельченный песок и известь, алюминиевая пудра. Отличается более легким весом и лучшими показателями теплопроводности.

Его составляющими являются: измельченный песок и известь, алюминиевая пудра. Отличается более легким весом и лучшими показателями теплопроводности.

Видео о том, что нужно знать о газосиликатных блоках как о строительном материале:

Классификация по сфере применения

Стеновые блоки предназначены для укладки стен с минимальными швами. В процессе изготовления этого материала используются новые технологии, которые включают в себя использование цемента, кварцевого песка, воды и извести. Для образования пор применяется алюминиевая пудра.

В зависимости от плотности материала они могут быть использованы как для утепления (плотность 350 кг/м3), так и для малоэтажного строительства (400-500 кг/м3). Стеновые блоки обладают более крупными размерами, что уменьшает затраты материального и трудового характера.

На сегодняшний день строительство дома из газосиликата является очень частым явлением.

Такая высокая популярность газосиликатных блоков вызвана их низкой стоимостью и теплопроводностью, которая позволяет получать энергоэффективные здания.

Перегородочные блоки могут использоваться для возведения перегородок и стен. Для внутренних стен квартиры подойдут блоки 10-ти сантиметровой толщины. Высота и ширина 100-мм блоков несущественны.

Средние размеры перегородочных блоков для межкомнатных стен 200*200*400мм, встречаются также и совсем тонкие блоки с толщиной в 50 мм.

Они просты в монтаже и имеют ряд преимуществ:

- Хорошие звуко- и теплоизоляционные свойства;

- Экономичность;

- Небольшой вес;

- Небольшая стоимость.

Помимо преимуществ у данных блоков есть и недостатки:

- Сложность в обработке;

- Невысокая прочность;

- Высокие затраты в дальнейшей эксплуатации.

Это лишь малая часть положительных и отрицательных свойств такого строительного материала, как газосиликат.

В этой статье можно познакомится с более подробным списком.

Виды блоков в зависимости от размеров и категорий прочности

- Кладка насухо с использованием клея. Блоки с 1 категорией точности допускают отклонения: в размерах до 1,5 мм; в прямолинейности граней и ребер – до 2 мм; отбитость углов – до 2 мм; отбитость ребер – не более 5 мм. (Стандартный размер газосиликатного блока 600х400х200)

- Кладка на клей. Блоки 2 категории точности могут отличаться в размерах до 2 мм, иметь отклонения от прямолинейности и прямоугольности ребер и граней до 3 мм, отбитость углов – до 2 мм, а ребер – до 5 мм.

- Кладка на раствор. 3 категория точности может иметь отклонения от размеров блока до 3 мм, прямоугольность и прямолинейность – до 4 мм, отбитость ребер – до 10 мм, а углов – до 2 мм.

Пазогребневые силикатные блоки, в отличие от гладких поверхностей, имеют захваты для рук. Сфера их применения: монолитно-каркасное строительство, а также возведение многоэтажных домов.

При укладке они обладают функцией теплового замка и направляющей функцией. Данная система возведения способна экономить на клеевом растворе.

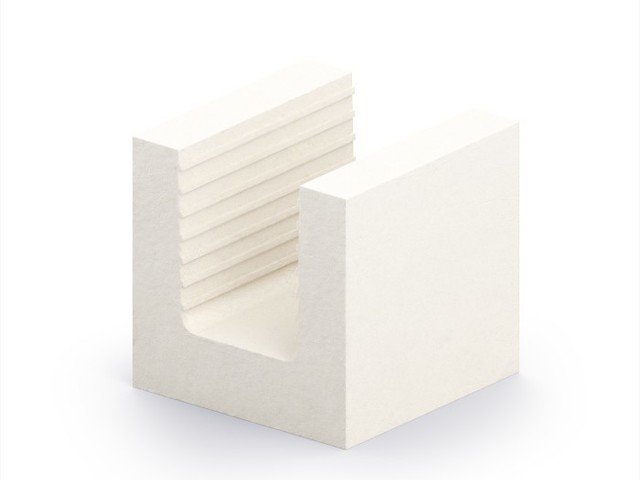

На картинке изображены пазогребневые газосиликатные блоки

Состав газосиликатов

Основной составляющей в производстве газосиликатных блоков является известь. И поэтому к ней предъявляются повышенные требования: активность и чистота состава. Конечный результат напрямую зависит от качества данной составляющей.

Кроме извести в состав газосиликатных блоков входит смесь кварцевого песка, вода, цемент и алюминиевый порошок. Последний компонент вступает в реакцию с гидратом окиси кальция, осуществляя процесс газообразования. Пузырьки газа начинают образовываться еще на начальных стадиях производства вплоть до помещения блоков в автоклавы.

Во многом, состав и технология производства определяет будущие технические характеристики и эксплуатационные свойства газосиликатных блоков.

Марки газосиликатов

Конструкционные марки отображают назначение газосиликатных блоков:

- D1000- D1200 – предназначены для строительства жилых, промышленных и общественных зданий и сооружений;

- D200- D500 – для утепления строительных конструкций;

- D500- D900 – конструкционно-теплоизоляционные изделия;

- D700 – стеновые изделия автоклавным способом.

В зависимости от плотности материала, газосиликатные блоки могут применяться для строительства малоэтажных зданий и многоэтажных домов (до 9 этажа) и отличаются следующими марками:

- 200-350 – теплоизоляционные материалы;

- 400-600 – для несущих и ненесущих стен в малоэтажном строительстве;

- 500-700 – для зданий и сооружений высотой не более 3 этажей;

- 700 и выше – для многоэтажного строительства с применением армирования.

Независимо от марки блоков, прежде чем браться за возведение стен из газосиликата, нужно узнать особенности и технологию выполнения кладки.

Газосиликат или пеноблок

Оба этих строительных материала имеют одинаковое происхождение: раствор бетона и пористая структура. Отличия имеются в технологии появления пузырьков. В процессе производства пенобетона пузырьки образуются путем взаимодействия алюминиевой пыли и извести, которые выделяют водород.

А пористая структура газосиликатов достигается путем добавления специального пенообразователя. Оба материала затвердевают быстрее, чем воздух покинет их структуру. Если в первом варианте пузырьки пытаются покинуть смесь и поднимаются вверх, то в другом случае – их держит пенообразователь.

Оба материала затвердевают быстрее, чем воздух покинет их структуру. Если в первом варианте пузырьки пытаются покинуть смесь и поднимаются вверх, то в другом случае – их держит пенообразователь.

Когда его действие прекращается, пузырьки лопаются и уплотняют структуру. Поэтому оба материала отличаются по гигроскопичности. В пенобетон проще попасть влаге, чем в газосиликат.

Пеноблок, в отличие от газосиликата, обладает идеально гладкой поверхностью. В нее труднее проникнуть влаге. Если сравнивать блоки с одинаковой прочностью, то газосиликатный будет иметь меньший вес. Это объясняется его большей пористостью.

Таблица 1

Газоблок и газосиликат

Газоблок представляет собой искусственный камень, имеющий ячейки диаметром от 1 до 3 мм. Они равномерно располагаются по всей структуре материала. Именно степень равномерности этих пузырьков влияет на качество конечного материала. При производстве газоблока в основе лежит цемент с автоклавным или естественным затвердеванием.

Газосиликат – это материал, в основе которого лежит известь. Кроме нее в состав входит: песок, вода и газообразующие добавки. Блоки проходят автоклавную обработку. Смесь для газосиликата заливается в форму и проходит печную термическую обработку, после чего готовый блок разрезается струной на более мелкие блоки необходимых размеров.

Газоблоки имеют более низкий коэффициент шумоизоляции. Если газосиликат впитывает влагу и от этого страдает его структура, то газоблок пропускает ее через себя, создавая комфортный микроклимат в помещении.

Газосиликатные блоки благодаря равномерной пористости являются более прочными. И имеют большую стоимость, чем менее прочные газоблоки.

Таблица 2

Газосиликатные блоки или керамзитные блоки

Важными преимуществами газосиликатных блоков является безопасность: экологическая и техническая. Низкий коэффициент теплопроводности позволяет выдерживать контакты с природными явлениями и огнем, и при этом удерживать тепло даже в сильные морозы.

Отсутствие в составе газосиликатных блоков радиоактивных веществ, тяжелых металлов и прочих опасных для жизни и здоровья компонентов позволяет возводить любые здания без опасения за свое здоровье. Прочность блоков дает возможность возводить 2-3 этажные здания.

Но, не смотря на свои преимущества, у газосиликата есть конкурент – керамзитбетон. Его пазогребневая структура дает возможность выкладывать стены без швов. Такое строительство исключает возникновение мостиков холода и экономит клеевой раствор.

Пористая структура керамзитных блоков лучше сохраняет тепло в помещении, чем газосиликатные блоки. И по морозоустойчивости на 15 циклов больше, чем у конкурентного материала. Стоимость этих материалов практически равна.

Газосиликатные и керамзитные блоки обладают практически равными физико-химическими свойствами. Они вне конкуренции перед деревом и кирпичом – это показывает и статистика по застройщикам. Газосиликатные блоки более востребованы на рынке строительных материалов в виду своей доступности и невысокой стоимости.

Газобетонные блоки по большинству показателей находятся где-то между бетоном и керамическим кирпичом. По сочетанию «цена/прочность/теплоизоляционные качества/экологичность» — в лидерах. Но все же выполненные из них постройки требуют дополнительной отделки и утепления.

Блок силикатный | ООО «ГРОС»

Силикатный блок – это кладочный строительный материал, представляющий собой твердую прямоугольную фигуру из искусственного камня. Силикатные стеновые блоки применяют при строительстве несущих стен и перегородок в малоэтажном и среднеэтажном строительстве.

Родина силикатного блока – Германия, где в 1890г была запатентована технология автоклавной обработки сырца. Стоит отметить, что по данной технологии долгое время производился силикатный кирпич, который был и остается наиболее часто встречаемым силикатным изделием.

В России производство силикатных изделий началось в конце девятнадцатого века и к началу 1903 года в стране насчитывалось около десятка заводов производящих силикатные материалы.

До 50-х годов 20-го века, в СССР шло непрерывное развитие силикатной промышленности. Однако, в 1957 году было принято решение на массовый переход на железобетонные изделия, после чего развитие отрасли было заморожено. Кризис 90х годов еще больше ударил по отечественной силикатной промышленности, но с выходом из трудного экономического положения развитие силикатных производств стало набирать новую силу. Как нельзя кстати оказался опыт зарубежных коллег, которые далеко продвинулись в данном направлении. Таким образом, в конце девяностых годов в России появилась технология производства множества силикатных изделий: строительные блоки, пазогребневые перегородочные блоки, различные формы кирпича и многое другое. Сегодня отечественные производители силикатных изделий активно внедряют свою продукцию во внутренние и внешние рынки.

Имея массу достоинств, силикатный блок еще только набирает популярность, но его пользователи отмечают массу достоинств данного материала. Он очень прочный и крепкий, экологически безопасен и устойчив к внешним воздействиям и к тому же обладает весьма привлекательной ценой.

Он очень прочный и крепкий, экологически безопасен и устойчив к внешним воздействиям и к тому же обладает весьма привлекательной ценой.

Компания «Грос» предлагает купить силикатные блоки в Брянске и области по ценам от производителя! Мы предлагаем нашим клиентам услугу доставки до объекта заказчика по всей территории России! Действует гибкая система скидок!

Блоки силикатные стеновые | ||

23.61.11.141.05.2.01.02-1000 | Блок газосиликатный перегородочный полнотелый В1,5-2,5, плотность D300-D600 | |

23.61.11.141.05.2.01.02-1002 | Блок газосиликатный перегородочный пустотелый В1,5-2,5, плотность D300-D600 | |

23.61.11.141.05.2.01.02-1004 | Блок газосиликатный стеновой лотковый В1,5-2,5, плотность D300-D600 | |

23. | Блок газосиликатный стеновой полнотелый В1,5-2,5, плотность D300-D600 | |

23.61.11.141.05.2.01.02-1008 | Блок газосиликатный стеновой пустотелый В1,5-2,5, плотность D300-D600 | |

23.61.11.141.05.2.01.02-1010 | Блок силикатный стеновой полнотелый М100 лицевой | |

23.61.11.141.05.2.01.02-1012 | Блок силикатный стеновой полнотелый М100 рядовой | |

23.61.11.141.05.2.01.02-1014 | Блок силикатный стеновой полнотелый М125 лицевой | |

23.61.11.141.05.2.01.02-1016 | Блок силикатный стеновой полнотелый М125 рядовой | |

23.61.11.141.05.2.01.02-1018 | Блок силикатный стеновой полнотелый М150 лицевой | |

23.61.11.141.05.2.01.02-1020 | Блок силикатный стеновой полнотелый М150 рядовой | |

23. | Блок силикатный стеновой полнотелый М175 лицевой | |

23.61.11.141.05.2.01.02-1024 | Блок силикатный стеновой полнотелый М175 рядовой | |

23.61.11.141.05.2.01.02-1026 | Блок силикатный стеновой полнотелый М200 лицевой | |

23.61.11.141.05.2.01.02-1028 | Блок силикатный стеновой полнотелый М200 рядовой | |

23.61.11.141.05.2.01.02-1030 | Блок силикатный стеновой полнотелый М250 лицевой | |

23.61.11.141.05.2.01.02-1032 | Блок силикатный стеновой полнотелый М250 рядовой | |

23.61.11.141.05.2.01.02-1034 | Блок силикатный стеновой полнотелый М300 лицевой | |

23.61.11.141.05.2.01.02-1036 | Блок силикатный стеновой полнотелый М300 рядовой | |

23.61.11.141.05.2.01.02-1038 | Блок силикатный стеновой пустотелый М100 лицевой | |

23. | Блок силикатный стеновой пустотелый М100 рядовой | |

23.61.11.141.05.2.01.02-1042 | Блок силикатный стеновой пустотелый М125 лицевой | |

23.61.11.141.05.2.01.02-1044 | Блок силикатный стеновой пустотелый М125 рядовой | |

23.61.11.141.05.2.01.02-1046 | Блок силикатный стеновой пустотелый М150 лицевой | |

23.61.11.141.05.2.01.02-1048 | Блок силикатный стеновой пустотелый М150 рядовой | |

23.61.11.141.05.2.01.02-1050 | Блок силикатный стеновой пустотелый М175 лицевой | |

23.61.11.141.05.2.01.02-1052 | Блок силикатный стеновой пустотелый М175 рядовой | |

23.61.11.141.05.2.01.02-1054 | Блок силикатный стеновой пустотелый М200 лицевой | |

23.61.11.141.05.2.01.02-1056 | Блок силикатный стеновой пустотелый М200 рядовой | |

23. | Блок силикатный стеновой пустотелый М250 лицевой | |

23.61.11.141.05.2.01.02-1060 | Блок силикатный стеновой пустотелый М250 рядовой | |

23.61.11.141.05.2.01.02-1062 | Блок силикатный стеновой пустотелый М300 лицевой | |

23.61.11.141.05.2.01.02-1064 | Блок силикатный стеновой пустотелый М300 рядовой | |

23.61.11.142.05.2.01.02-1066 | Плита перегородочная силикатная полнотелая М100 | |

23.61.11.142.05.2.01.02-1068 | Плита перегородочная силикатная полнотелая М125 | |

23.61.11.142.05.2.01.02-1070 | Плита перегородочная силикатная полнотелая М150 | |

23.61.11.142.05.2.01.02-1072 | Плита перегородочная силикатная полнотелая М175 | |

23.61.11.142.05.2.01.02-1074 | Плита перегородочная силикатная полнотелая М200 | |

23. | Плита перегородочная силикатная полнотелая М250 | |

23.61.11.142.05.2.01.02-1078 | Плита перегородочная силикатная полнотелая М300 | |

23.61.11.142.05.2.01.02-1080 | Плита перегородочная силикатная пустотелая М100 | |

23.61.11.142.05.2.01.02-1082 | Плита перегородочная силикатная пустотелая М125 | |

23.61.11.142.05.2.01.02-1084 | Плита перегородочная силикатная пустотелая М150 | |

23.61.11.142.05.2.01.02-1086 | Плита перегородочная силикатная пустотелая М175 | |

23.61.11.142.05.2.01.02-1088 | Плита перегородочная силикатная пустотелая М200 | |

23.61.11.142.05.2.01.02-1090 | Плита перегородочная силикатная пустотелая М250 | |

23.61.11.142.05.2.01.02-1092 | Плита перегородочная силикатная пустотелая М300 |

Размеры стеновых силикатных блоков смотрите на нашем сайте.

Силикатный стеновой блок

Силикатный стеновой блок

При покупке строительного материала для возведения дома каждый застройщик желает совместить в товаре высокое качество, экологическую чистоту и невысокую цену. Блок силикатный стеновой — материал чистый, качественный и недорогой.

Характеристика силикатного блока

Силикатные блоки изготавливаются по технологии вибропрессования чуть влажной смести песка, извести с добавлением добавок. Твердеет и набирает прочность силикат под воздействием пара. Материал экологически чистый, поскольку его основу составляет песок, гашеная известь и вода. Строения из силикатного блока долговечны и не требуют дополнительного специального ухода. Блок силикатный стеновой производится в соответствие с ГОСТом 379-2015 «Кирпич, камни, блоки и плиты перегородочные силикатные» и техническими условиями по их изготовлению.

Преимущества силикатного блока

- оптимальное соотношение цены и качества;

- высокий показатель звукоизоляции.

Не пропускает в помещение посторонний шум и звуки;

Не пропускает в помещение посторонний шум и звуки; - легко поддается дополнительной обработке;

- не содержит радиоактивные вещества, тяжелые металлы, синтетические вещества и полимеры;

- не поддается возгоранию в случае пожара, имеет высокий показатель огнестойкости;

- идеальные геометрические параметры позволяют легко укладывать блок при монтаже стен;

- гладкая шелковистая поверхность блока не требует дополнительных штукатурных и малярных работ;

- структура силиката позволяет ему «дышать», что положительно сказывается на микроклимате внутри помещения;

- не подвержен гниению, разложению и образованию плесени, не пропускает вредные микроорганизмы;

- небольшая толщина блока позволяет увеличить внутреннее пространство помещения;

- при монтаже силикатный блок не требует большого количества скрепляющего раствора.

Блок силикатный пазогребневый стеновой изготавливается на основе гипса, применяется для возведения внутренних межкомнатных перегородок и перегородок между квартирами, в случае если дом многоэтажный. Блок имеет паз-гребень, который обеспечивает устойчивость и прочность перегородки. Пазогребневый силикатный блок отлично подходит для облицовки наружных стен.

Блок имеет паз-гребень, который обеспечивает устойчивость и прочность перегородки. Пазогребневый силикатный блок отлично подходит для облицовки наружных стен.

Размеры блока установлены стандартами ГОСТа: длина материала составляет 250 мм, ширина — от 120 мм до 248 мм, высота — 238 мм.

На сайте lemostroy.ru можно ознакомиться с информацией по стеновым силикатным блокам и сделать заказ.

Блок силикатный стеновой | ВладПродБизнес

| Марка | M150 |

| Размер силикатного блока, мм | 250x248x188 |

| Теплопроводность блока, Вт/м oС | 0.54 |

| Водопоглощение, % | 15.1 |

| Масса силикатного блока, кг | 16 |

| Плотность, кг/м3 | 1360 |

| Пустотность, % | 30 |

Выпускаются следующих типоразмеров: 250*248*188, 250*248*138, 250*248*88, с характеристиками, которые оговариваются при заказе, марка блоков по морозостойкости F25, F35, F50.

Марка камней по прочности на сжатие М-150,М-200, М-250

Теплопроводность в сухом состоянии 0,5-0,7.

Изготавливаются лицевыми и рядовыми.

Особенностью этих силикатных блоков является то, что на торцевых гранях имеются пазы, которые позволяют выполнять кладку, как с заполнением, так и без заполнения раствором вертикальных швов. Укладываются блоки плотно друг к другу с толщиной стыка менее 5 мм.

Такая система по данным строительных норм Германии не влияет на несущую способность. Она облегчает процесс кладки, обеспечивая ровную поверхность стены. Перекосы стен во время кладки исключаются. Звукоизоляция стен, выложенных без раствора на стыках, не ухудшается. Звукоизоляционные свойства перегородок, выложенных с раствором или без раствора, будут одинаковы, если на стены хотя бы с одной стороны нанесена обычная штукатурка или на обеих сторонах выполнена затирка.

При ручной кладке физические нагрузки существенно уменьшаются, так как на блоках предусматривают углубления для захвата.

ООО «Силикатстрой» — динамично развивающееся предприятие, надежный поставщик высококачественной продукции на рынке стеновых материалов. В перечне нашей продукции – более 50 наименований выпускаемых силикатных изделий.

ООО «Силикатстрой» — это не только производитель стройматериалов, но и надежный партнер, всегда выполняющий свои обязательства.

Сегодня «Силикатстрой» — это круглосуточное производство со строгим контролем технологических процессов на всех его участках, а также постоянное изучение новых строительных технологий и производственных направлений.

С каждым годом ООО «Силикатстрой» наращивает свою производственную мощность. Наибольший эффект получен с внедрением и освоением немецкого оборудования для производства силикатного кирпича и стеновых силикатных блоков фирмы «Lasco». Следует отметить, что ООО «Силикатстрой» является первым и единственным на сегодняшний день предприятием в России, у которого работают пресса с такими характеристиками и возможностями. Приобретение такого мощного и высокоточного оборудования позволило расширить ассортимент выпускаемой продукции и приступить к выпуску крупноформатных материалов (пустотные пазогребневые блоки, межкомнатные и межквартирные перегородки) высотой 250 мм и длинной 500 мм, так и традиционно популярных у строителей стеновых материалов – силикатного кирпича различных цветовых гамм и форм.

Приобретение такого мощного и высокоточного оборудования позволило расширить ассортимент выпускаемой продукции и приступить к выпуску крупноформатных материалов (пустотные пазогребневые блоки, межкомнатные и межквартирные перегородки) высотой 250 мм и длинной 500 мм, так и традиционно популярных у строителей стеновых материалов – силикатного кирпича различных цветовых гамм и форм.

Стратегия предприятия, направленная на производство строительных материалов европейского качества и внедрения новейших технологий в производстве стеновых блоков позволяет быть лидером в строительной индустрии. Предприятие по итогам «Девятой специализированной выставки «Отечественных Строительных Материалов» награждено ДИПЛОМОМ Правительства Москвы «За достижение высокой эффективности в производстве силикатного кирпича».

Широкая география поставок от Москвы до Иркутска , и многих других городов России, а так же экспортные поставки в Казахстан, позволяют предприятию удерживать стабильные позиции на рынке производства стройматериалов, развивать новые деловые связи и с уверенностью смотреть в будущее.

Почему выбирают силикатные блоки для строительства внутренних и внешних стен

Планирование строительства дома должно начинаться с решения, из каких материалов строить. Чтобы дом был долгосрочным вложением средств, следует отдавать предпочтение прочным строительным материалам. Энергоэффективность и хороший микроклимат в помещении достигаются, когда в доме сохраняется тепло, но при этом он дышит, что исключает образование лишней влаги и плесени. Каменные дома хорошо зарекомендовали себя в северном климате.Один из лучших материалов для строительства каменного дома — силикатный блок, который прост в установке, имеет долгий срок службы и натуральный состав.

Помещения с хорошим микроклиматом

Силикатный блок идеально подходит как для несущих, так и для перегородок. Этот строительный материал изготавливается путем сжатия извести и песка в среде водяного пара под давлением. Натуральный состав придает силикатному дому воздухопроницаемый и приятный микроклимат. Этот материал не выделяет токсичных паров в жилое пространство, благодаря чему среда обитания здорова и отвечает всем современным требованиям.Еще одно преимущество каменного дома в том, что зимой он лучше сохраняет тепло, а летом каменные стены скорее обеспечивают охлаждение.

Этот материал не выделяет токсичных паров в жилое пространство, благодаря чему среда обитания здорова и отвечает всем современным требованиям.Еще одно преимущество каменного дома в том, что зимой он лучше сохраняет тепло, а летом каменные стены скорее обеспечивают охлаждение.

Тихий дом с крепкими стенами

По сравнению с другими материалами, используемыми для строительства стен, силикатные блоки прочнее и обеспечивают лучшую звукоизоляцию. Например, легкая стена должна быть примерно в 2 раза толще, чтобы добиться такой же звукоизоляции, как у силикатной стены. По сравнению с легкими блоками силикатные блоки имеют до 6 раз большую прочность на сжатие.Это позволяет легко прикрепить к силикатной стене более тяжелые предметы, такие как кухонный навесной шкаф, водонагреватель и т. Д.

Простой и экономичный монтаж

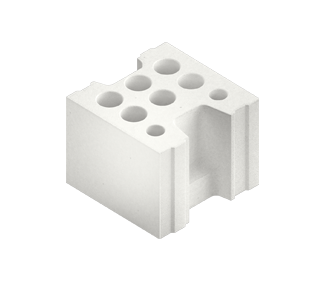

Силикатный блок разработан из силикатного кирпича, и его удобный и быстрый монтаж доказывает его преимущество при строительстве дома. Силикатный блок можно использовать для возведения наружных и внутренних стен нового здания, а также для реконструкции старых зданий. Благодаря соединению штифт-паз силикатные блоки позволяют возводить стены без заполнения вертикальных швов, кроме того, такие стены не требуют дополнительного армирования или заливки блоков бетоном.Благодаря этому может быть достигнута значительная финансовая экономия как на рабочем времени, так и на дополнительных материалах. Готовая стена остается гладкой, что удешевляет внутреннюю отделку. Все это отражается и на окончательной стоимости строительства дома. Отверстия в блоках позволяют легко проводить через них электрические кабели или водопроводные трубы.

Благодаря соединению штифт-паз силикатные блоки позволяют возводить стены без заполнения вертикальных швов, кроме того, такие стены не требуют дополнительного армирования или заливки блоков бетоном.Благодаря этому может быть достигнута значительная финансовая экономия как на рабочем времени, так и на дополнительных материалах. Готовая стена остается гладкой, что удешевляет внутреннюю отделку. Все это отражается и на окончательной стоимости строительства дома. Отверстия в блоках позволяют легко проводить через них электрические кабели или водопроводные трубы.

Преимущества силикатного блока перед другими строительными блоками:

· Натуральный состав, обеспечивающий хорошее удержание тепла и микроклимат в помещении

· Высокая звукоизоляция

· Простая и быстрая установка

· Не требует дополнительного армирования или заливки бетоном

· Самый прочный строительный блок на рынке

· Простой монтаж труб и кабелей через отверстия в блоке

AS Silikaat — единственный производитель силикатных изделий в Эстонии. Вся продукция Silicate производится на основе 110-летнего опыта, преданности делу и усердия. Продукция экспортируется в Скандинавию и другие страны Европы. Также увеличивается использование силикатных блоков на внутреннем рынке.

Вся продукция Silicate производится на основе 110-летнего опыта, преданности делу и усердия. Продукция экспортируется в Скандинавию и другие страны Европы. Также увеличивается использование силикатных блоков на внутреннем рынке.

кирпичей из силиката кальция или силикатного кирпича для каменной кладки

🕑 Время чтения: 1 минута

Кирпич из силиката кальция изготавливается из песка и извести и широко известен как силикатный кирпич. Эти кирпичи используются для различных целей в строительных отраслях, таких как декоративные работы в зданиях, кладочные работы и т. Д.

Силикатный кирпич широко используется в европейских странах, Австралии и странах Африки. В Индии эти кирпичи широко используются в штате Керала, и их использование постоянно растет.

Материалы, используемые для силикатного кирпича

Перечисленные ниже материалы используются для производства силикатного кирпича.

Песок

Кальциево-силикатный кирпич содержит большое количество песка — около 88 — 92%. Это означает, что свойства этих кирпичей зависят от характеристик используемого песка.

Это означает, что свойства этих кирпичей зависят от характеристик используемого песка.

Таким образом, используемый песок должен быть хорошо рассортирован и не должен содержать никаких примесей, таких как органические вещества, растворимые пластины и т. Д. Мелкодисперсная глина может присутствовать, но ее содержание составляет только до 4%, что помогает кирпичу в прессовании и обеспечивает более гладкую текстуру. .

Известь

Содержание извести в силикатно-кальциевых кирпичах колеблется от 8 до 12%. Используемая известь должна быть хорошего качества с высоким содержанием кальция.

Вода

Для изготовления силикатного кирпича следует использовать чистую воду.Морская вода или вода, содержащая растворимые соли или органические вещества более 0,25%, не подходят.

Пигмент

Пигменты обычно используются для придания цвета кирпичам. Их добавляют в песок и известь при перемешивании.

Общий вес кирпича содержит от 0,2 до 3% количества пигмента. Различные пигменты, используемые для получения разных цветов, приведены в таблице ниже:

Различные пигменты, используемые для получения разных цветов, приведены в таблице ниже:

| Пигмент | Цвет |

| Углерод | Черный, серый |

| Оксид железа | Красный, коричневый |

| Оксид хрома | Зеленый |

| Охра | желтый |

Производство силикатного кирпича

На первом этапе берутся подходящие пропорции песка, извести и пигмента и тщательно смешиваются с 3-5% воды. .Затем получается паста с формовочной плотностью.

Смесь формуют в кирпичи с помощью пресса с вращающимся столом, который использует механическое давление для прессования кирпичей. Давление прессования варьируется от 31,5 до 63 Н / мм 2 .

На заключительном этапе кирпичи помещаются в автоклав. Автоклав — это не что иное, как стальной цилиндр с плотно закрытыми концами. Диаметр автоклава около 2 м, длина около 20 м.

После размещения кирпичей в этой закрытой камере сбрасывается давление насыщенного пара, равное примерно 0.От 85 до 1,6 Н / мм 2 . Температура внутри камеры повышается, и начинается процесс реакции.

Содержание кремнезема в песке и содержание кальция в извести вступают в реакцию и образуют кристаллоподобное соединение, называемое гипосиликатом кальция. Этот процесс длится от 6 до 12 часов. Наконец, полученные кирпичи вывозят на место работы.

Преимущества кальциево-силикатного кирпича

У кальциево-силикатного кирпича много преимуществ при использовании в кладке, а именно:

- Раствор, необходимый для штукатурки на силикатный кирпич, очень мал.

- Цвет и текстура этих кирпичей однородны.

- Прочность на сжатие силикатного кирпича составляет около 10 Н / мм 2 . Таким образом, они хорошо подходят для многоэтажных домов.

- Для строительства в глинистых грунтах эти кирпичи более предпочтительны.

- В случае силикатного кирпича проблем с цветением не возникает.

- Из силиката кальция можно производить не только кирпичи, блоки и плитки.

- Силикатный кирпич обеспечивает больший комфорт и доступность для архитекторов, позволяющих достичь желаемой формы и дизайна.

- Эти кирпичи имеют точную форму и размер с прямыми краями.

- Уменьшается воздействие солнечного тепла на открытые стены из силикатно-кальциевого кирпича.

- Цветные силикатные кирпичи не требуют отделки стен, поэтому их стоимость снижается.

- Эти кирпичи обладают высокой огнестойкостью и водоотталкивающими свойствами.

- Стены из силикатного силикатного кирпича устойчивы к внешнему шуму.

- Стоимость строительства снижается примерно на 40% от общей стоимости за счет следующих факторов.

и. Затраты силикатно-кальциевых изделий очень низкие.

ii. Требуется меньшее количество раствора.

iii. Толщина стены может быть уменьшена при строительстве из этих кирпичей из-за высокой прочности на сжатие.

Недостатки силикатного кирпича

В некоторых условиях кирпичи из силиката кальция не подходят, и их недостатки следующие:

- Если глины много, глиняные кирпичи более экономичны, чем кирпичи из силиката кальция.

- Они не подходят для закладки фундамента, так как не могут обеспечить водонепроницаемость в течение длительного времени.

- Они также не могут противостоять огню в течение длительного времени, поэтому они не подходят для строительных печей и т. Д.

- Стойкость к истиранию у этих кирпичей очень низкая, поэтому их нельзя использовать в качестве материала для мощения.

Подробнее:

Типы кирпичей — их полевая идентификация, свойства и использование

Типы испытаний кирпича для строительных работ

Производство кирпича — методы и процессы

Газ силикатные блоки.Газосиликатные блоки — отличное… | Валентин Фролов

Газосиликатные блоки — отличный материал для возведения стен домов, зданий и сооружений. Газосиликатные блоки обладают уникальными свойствами: негорючестью (пожаробезопасностью), хорошей звуко- и теплоизоляцией, малым весом и высокой прочностью. Такой набор характеристик достигнут за счет особого макияжа и технологии изготовления материала. Смесь воды, извести, алюминиевой пудры и кварцевого песка дает прочный и изменчивый блок.

Газосиликатные блоки обладают уникальными свойствами: негорючестью (пожаробезопасностью), хорошей звуко- и теплоизоляцией, малым весом и высокой прочностью. Такой набор характеристик достигнут за счет особого макияжа и технологии изготовления материала. Смесь воды, извести, алюминиевой пудры и кварцевого песка дает прочный и изменчивый блок.

Газосиликатные блоки обладают высокими теплоизоляционными характеристиками за счет большого количества не связанных между собой ячеек. Теплопроводность силикатных блоков в 3 раза ниже, чем у кирпича.

Еще одна отличительная черта силикатных блоков — это экологичность материала, а именно способность проводить угарный газ, углекислый газ и пар.

Благодаря относительно небольшому удельному весу нагрузка на фундамент значительно снижается, что существенно снижает затраты.Теплоаккумулирующие свойства газосиликатных блоков повышают комфорт в зданиях и позволяют существенно сэкономить на отоплении. Благодаря тому, что газосиликатные блоки имеют меньшую удельную массу, чем другие строительные материалы, значительно снижаются транспортные расходы. Экономия достигается при его изготовлении, транспортировке, строительстве и эксплуатации зданий.

Экономия достигается при его изготовлении, транспортировке, строительстве и эксплуатации зданий.

Малый вес газосиликатных блоков из ячеистого бетона позволяет снизить общий вес строительных конструкций, что в конечном итоге приводит к значительной экономии не только стоимости стеновых материалов, но и стоимости других конструктивных элементов здания. .Затраты на оплату труда при блочных работах из газосиликатных блоков в 2–3 раза ниже, чем при строительстве зданий из других материалов.

При использовании технологии строительства из газосиликатных блоков практически нет мусора. Сам строительный блок сделан из пенобетона, который можно распилить обычной ножовкой; Это означает, что даже самые сложные изгибы внутренних стен вашего дома не потребуют много времени и денег на возведение.

Кладка газосиликатных блоков.Как происходит кладка стен из газосиликатных блоков? Кладка из газосиликатных блоков своими руками инструкция

Газобетон — это строительный материал, созданный синтетическим путем. Сделано это в результате температурного воздействия на все компоненты компонентов. Основные достоинства этого материала — простота изготовления, небольшой вес, прочность, теплоизоляция. Однако, несмотря на все его преимущества, многие неквалифицированные рабочие не любят с ним работать. Но профессионалы с удовольствием используют газобетонные блоки.Есть некоторые особенности укладки таких блоков.

Сделано это в результате температурного воздействия на все компоненты компонентов. Основные достоинства этого материала — простота изготовления, небольшой вес, прочность, теплоизоляция. Однако, несмотря на все его преимущества, многие неквалифицированные рабочие не любят с ним работать. Но профессионалы с удовольствием используют газобетонные блоки.Есть некоторые особенности укладки таких блоков.

Подбор инструмента

Чтобы укладка газобетона была правильной и прочной, без применения специальных инструментов не обойтись. Для приготовления бетонного раствора Вам потребуется — промышленный миксер, емкость для смешивания. Для того, чтобы нанести смесь, вам понадобится — несколько хитростей разного размера. Чтобы подогнать газобетонные блоки друг к другу — специальный молоток и мерный уровень. Если предусмотрена обработка газобетонного блока, неплохо было бы иметь запас и такие инструменты, как разметочная линейка, розовая, затирка, оборудование для формирования бороздок, насадки на дрель, дрель, кисть.

Методы кладки

Приготовление кладочного раствора.

На сегодняшний день существует два метода кладки газобетонных изделий своими руками, это кладка газобетонных блоков на цементный раствор и на клеевую смесь. Но, несмотря на выбранный способ кладки, первый ряд необходимо укладывать на цементный раствор. Дозировка компонентов должна быть такой, чтобы полученная кладочная смесь не растекалась, иначе блок не поддается фиксации.Если конструкция большого объема есть, гораздо удобнее замешивать раствор не своими руками, а с помощью бетономешалки.

Клеевой раствор

Чтобы полученный раствор имел однородную текстуру, для перемешивания лучше использовать оборудование, работающее на низких оборотах. Чтобы пропустить пять килограммов сухой смеси, в емкость наливают литр воды. Сухой клей медленно насыпают в емкость и сразу взбивают. Даем минут десять, а через еще раз хорошенько взбиваем. Клейкий раствор можно приготовить, когда он станет похож на консистенцию густой сметаны . Если клей высох и удален, запрещается разбавлять его новой смесью или водой.

Если клей высох и удален, запрещается разбавлять его новой смесью или водой.

Цементно-песчаная смесь

Аналогичный раствор можно использовать для накопления блоков. Его изготавливают путем смешивания всех компонентов и специального связующего компонента. Такие составы отличаются простотой приготовления и надежностью использования.

Рецепт таких смесей может несколько отличаться в зависимости от поставленной задачи.Если нужно получить более пластичную смесь, то добавляется глина. Такая смесь не крошится и не крошится, позволяя аккуратно и легко укладывать строительный материал. Использование в цементной смеси для газобетона специальных пластифицирующих компонентов позволяет качественно выполнить монтаж стен фасада. Подобная смесь очень экономична, дает хорошие изоляционные свойства, удобна в использовании и кладке. Благодаря ее достоинствам многие рабочие до сих пор чаще работают именно с такой смесью, а не с клеем.

Что выбрать?

Использование клея — рациональное, выгодное и правильное решение.

При выполнении строительных работ специалистов интересует не только как укладывать газобетон, но и какую смесь выбрать. Ведь и первый, и второй вариант обладают прибавкой в весе. Необходимо учитывать, что показатель теплопроводности у обеих смесей намного больше, чем у блоков. Очевидно, что теплоизоляция всего здания зависит от ширины шва. При использовании цементной смеси Ширина шва будет примерно 9 миллиметров. В случае клея ширина швов не превышает цифры 3 миллиметра.

Учитывая, что цена на клей больше, изначально можно предположить, что при его нанесении стоимость значительно вырастет. монтажные работы. Но, с учетом минимального расхода, на самом деле расходы немного увеличиваются, и здание выходит намного теплее. Но если использовать более дешевую цементную смесь, становится понятно, что ее нужно намного больше и стоимость монтажа неминуемо вырастет.Из этого сравнения становится понятно, что использование клея при укладке блоков — более рациональное решение, выгодное и правильное.

Технология укладки

Перед началом монтажных работ своими руками необходимо распаковать блоки и разместить их рядом с кладкой ряда. При выполнении строительных работ по монтажу лучше использовать специальную клеевую смесь. В случае подобного выбора вы будете защищены от образования холодной линьки в местах кладки.Не рекомендуется использовать цементную смесь, потому что, несмотря на ее невысокую стоимость, расход намного выше, а швы выглядят малоактивно и слишком широкими. Также подобный выбор ухудшает теплоизоляцию будущего дома.

Перед тем, как приступить к монтажу кладки блоков, стоит поставить специальные маячки. Устанавливайте их в полях примыкания, по периметру фасада. Они нужны для выравнивания, чтобы с их помощью закрепить специальную проволоку, контролирующую ровность стен и перегородок.Закрепите проволоку оцинкованными гвоздями. Также нельзя забывать, что инструкция по кладке — важный элемент любых строительных операций.

Однократное перемешивание

Для приготовления необходимо подготовить специальную емкость и промышленный миксер. Для перемешивания смеси используйте специальный сухой состав и теплую воду. Приготовление смеси продолжается до тех пор, пока смесь по консистенции не станет однородной. Тренироваться надо минут 20, из-за этого размазываются малые дозы. В процессе эксплуатации клей необходимо постоянно перемешивать, чтобы он потерял однородность.

Для перемешивания смеси используйте специальный сухой состав и теплую воду. Приготовление смеси продолжается до тех пор, пока смесь по консистенции не станет однородной. Тренироваться надо минут 20, из-за этого размазываются малые дозы. В процессе эксплуатации клей необходимо постоянно перемешивать, чтобы он потерял однородность.

Если строительство ведется при низких температурах, необходимо использовать особую кладочную смесь. В его состав входят специальные компоненты, предотвращающие замерзание, что дает возможность сохранять свои характеристики даже при низких температурах.

Разметка

Кладка стен осуществляется только после полной разметки строительной продукции.Разметка проводится по осям всех поверхностей будущего фасада. После этого материал забирается, доставляется к месту установки и распределяется по выбранным осям. При выполнении процедуры перевязки используется неполный материал, который будет располагаться по углам.

Из этого следует, что сначала нужно изготовить разделочные изделия. Выполнить это несложно, ведь резка выполняется пилой или ножовкой. Чтобы все рисунки были плавно обрезаны, стоит при разметке воспользоваться специальной линейкой.Необходимо подготовить те материалы, которые в дальнейшем будут армировать.

Выполнить это несложно, ведь резка выполняется пилой или ножовкой. Чтобы все рисунки были плавно обрезаны, стоит при разметке воспользоваться специальной линейкой.Необходимо подготовить те материалы, которые в дальнейшем будут армировать.

Сначала подготавливают те блоки, которые необходимы для кладки первого ряда, после этого производится изготовление стержней для армирования по ходу монтажа фасада.

Укладка и армирование

Процесс монтажа стен и перегородок будущего здания не сложный, но важно все сделать правильно. Только тогда весь процесс пройдет быстро, а конструкция будет качественной.Сначала готовится строительный материал и специальная смесь для работы. Для выполнения первого ряда необходимо выполнить процедуру армирования. После этого на поверхность наносится клей и распределяется по ее специальной гребенке. Толщина шва не должна превышать 4 миллиметра.

Монтаж кладки следует производить с перевязкой, каждое изделие обязательно смещается на расстояние, равное половине одной конструкции. Если не брать перевязку, она негативно скажется на свойствах стен.Выступающую смесь из толщины швов ставить нельзя, можно только аккуратно удалить мастерской. Для ровной кладки используется специальный шнур. Равномерность проделанной работы определяется уровнем помощи и специальной линейкой.

Если не брать перевязку, она негативно скажется на свойствах стен.Выступающую смесь из толщины швов ставить нельзя, можно только аккуратно удалить мастерской. Для ровной кладки используется специальный шнур. Равномерность проделанной работы определяется уровнем помощи и специальной линейкой.

Для правильного монтажа стен не нужно оставлять без внимания и вопрос гидроизоляции. Для его выполнения используйте специальную сетку. Необходимая гидроизоляционная сетка закрепляется на стенах в области соприкосновения с фундаментом. После возведения перегородок их нельзя оставлять беззащитными.Стоит сразу выполнить фасадные и утеплительные работы. В том случае, если нет возможности сделать это сразу, ряд стараются прикрыть специальной пластиковой сеткой, пока не появится возможность все доделать. В рамках подготовки к строительству планируется армирование. Это обязательная операция, если стена будет слишком длинной или короб будет усилен.

Согласно данной процедуре, все перемычки, длина которых превышает 90 сантиметров. Как и все нижние швы отверстий.Эта операция может применяться по двум технологиям — металлическими стержнями или специальной сеткой. При установке в блоки срезаются специальные пазы, куда ставятся стержни и заливается клей. После установки следует следующий ряд.

Как и все нижние швы отверстий.Эта операция может применяться по двум технологиям — металлическими стержнями или специальной сеткой. При установке в блоки срезаются специальные пазы, куда ставятся стержни и заливается клей. После установки следует следующий ряд.

Сетка при строительстве здания требуется для увеличения крепости фасада и исключения возникновения трещин в стенах. Металлическую сетку Ставят с зазором в 3 ряда топливобетонных блоков. Чаще всего для выполнения армирования применяют такие материалы: сетка оцинкованная

- ;

- сетка базальтовая;

- сетка из стеклопластика.

Размышляя о строительстве дома своими усилиями, люди стараются выбрать строительный материал, с которым легко работать. На современном строительном рынке можно увидеть большой выбор новых материалов, подходящих для строительства здания. Среди популярных строительных материалов, которые становятся популярными у потребителей, одно из первых мест занимают газосиликатные блоки. Чтобы дом был крепким, надежным, нужно знать, как правильно поставить газосиликатные блоки, какой раствор использовать и как рассчитать необходимое количество материала к вашему проекту.

Чтобы дом был крепким, надежным, нужно знать, как правильно поставить газосиликатные блоки, какой раствор использовать и как рассчитать необходимое количество материала к вашему проекту.

Газиликатная технология строительства

Постройте себе дом из газосиликатных блоков, даже если у вас есть только начальные знания о технологиях строительства, но есть трудолюбие и энтузиазм. Для возведения стен потребуются следующие инструменты и материалы:

- Для разведения клея понадобится емкость-флаттер.

- Клей можно наносить с помощью специального ведра или зубочистки.

- Разрезать блок на куски нужных размеров поможет ножовка с большим зубом.

- Неровности можно выровнять с помощью крупного наждака.

- Кисть-смесь.

- Квадрат металлический, уровень.

- Раствор песчано-цементный.

- Блоки газосиликатные марки Д400 или Д500.

- Утеплитель из минеральной ваты.

- Кладочная стекловолоконная сетка или арматурные стержни.

Расчет необходимого количества блоков

Вы можете произвести расчет общего количества газосиликатных блоков, рассчитав объем всех стен дома по проекту.

Более точный расчет ведется для каждой стены отдельно. Для этого нужно взять размеры стены из проекта, а размеры газиликатного блока будут известны при его покупке. Зная ширину блока и длину стены модно производить расчет количества блоков на один ряд кладки. Если нужна половина блока, она учитывается как целый блок. Таким же образом рассчитывается количество рядов кладки.Количество строк умножается на результирующее количество блоков в одной строке. Окончательное число — это количество блоков на стену.

Если в стене есть дверные проемы и окна, сделайте также приблизительный расчет. Затем, подсчитывая блоки для каждой стены, суммируют все числа.

Кладка

Примечание! От точности и качества кладки первого ряда зависит прочность и надежность всей конструкции здания.

Готовый фундамент необходимо покрыть слоем гидроизоляции, поверх кладочной сетки, а для кладки начального ряда строительства использовать обычный раствор. Затем нужно проверить углы постройки на разницу в высоте, она должна быть не выше 30 мм. Если углы расположены не на одном уровне, кладку нужно начинать с наибольшего угла.

Первый ряд предназначен для выравнивания погрешностей заливки фундамента, поэтому толщина раствора в разных местах может отличаться, но не должна быть меньше 20 мм.Следом устанавливаются угловые блоки и подключается шнур. Проверяется уровень натянутого шнура, он должен быть строго горизонтальным. При длине стен более 10 метров необходимо укладывать промежуточные блоки, предотвращающие натяжение шнура.

Для регулировки вертикального и горизонтального положения блоков используется резиновый молоток. Неровности кладки устраняет Eatak. Для удаления пыли и загрязнений используйте кисть-абсолюцию. Если вам нужны детали блока, то их изготавливают с помощью электрических копий или ручной ножовки.

Дальнейшая блокировка блоков производится клеевым раствором. На строительную площадку Поставка сухой смеси из песка мелкой фракции, портландцемента и специальных добавок. Необходимо внимательно ознакомиться с инструкцией по приготовлению качественного раствора необходимой консистенции. Толщина связующего слоя должна быть не более 3 мм.

Примечание! Перед нанесением клея на блоки их необходимо тщательно очистить и смочить водой для качественного склеивания.

Кладка стен осуществляется в теплое время года. Для строительства в холодную погоду необходимо использовать зимний клей. Глобусы наносятся на глобальный шпатель шириной, равной ширине поверхности газосиликатного блока. Слой должен быть однородным как по вертикали, так и по горизонтали блока. После нанесения клеевого слоя поверхность блока необходимо прорезать бороздками. Нет необходимости заполнять щели между захватными карманами и между гребнем и пазом.

Второй ряд блоков необходимо укладывать развернутой половиной, чтобы получилась перевязка между рядами. Кладка всех рядов начинается с угловой колодки. Положение каждого блока необходимо контролировать по уровню и производить регулировку с помощью молотка. Все швы следует заполнить клеевым раствором во избежание усадочных трещин. Излишки клея удаляются шпателем.

Кладка всех рядов начинается с угловой колодки. Положение каждого блока необходимо контролировать по уровню и производить регулировку с помощью молотка. Все швы следует заполнить клеевым раствором во избежание усадочных трещин. Излишки клея удаляются шпателем.

Если вы используете для самостоятельного строительства Блоки формы паз-гребень, вам не потребуется выполнять вертикальное армирование.Для горизонтального армирования На поверхности газосиликатных блоков уложенного ряда по периметру делают продольные башмаки и укладывают в них стеклопластиковые стержни или просто кладочную сетку.

Примечание! В верхней части дверных и оконных проемов сначала укладываются металлические уголки длиной более 40 см, шириной и шириной, а затем продолжают блокировать блоки.

Установка перекрытий

После того, как кладка стен практически завершена и останется только последний ряд, необходимо вместо блоков устроить монолитный железобетонный пояс. Такой подход поможет равномерно распределить нагрузку от переполненных или ячеистых бетонных плит по всем несущим стенам.

Такой подход поможет равномерно распределить нагрузку от переполненных или ячеистых бетонных плит по всем несущим стенам.

Отделка стен из газосиликата

Для наружной отделки Используются специальные вентилируемые системы или материалы, обладающие высокой паропроницаемостью. Между кирпичной кладкой фасада и стеной из газосиликата оставлен зазор. Соедините два гибких соединения кладки. Если вы предпочитаете использование для фасадных работ красок, шпатлевок или штукатурных смесей, необходимо убедиться, что они предназначены для работы с газосиликатом.

Внутренняя отделка предполагает использование дышащих материалов. Стены из газосиликатных блоков можно спасти обоями или покрасить водоэмульсионной краской. Для ванной, санузла, кухни необходимо предварительно проложить пароизоляцию или пропитать стены специальным раствором. При отделке ванной комнаты керамической плиткой испарение не требуется.

Примечание! Шпалян Межкомнатные стены Возможно не ранее, чем через два месяца после завершения строительства.

Работы по фасаду здания можно начинать только после завершения всех внутренних отделочных процессов. Единственное исключение — вентилируемые системы. Их можно устанавливать сразу после окончания строительства.

Видео

Подробнее о монтаже газосиликатных блоков читайте ниже:

Процесс изготовления газосиликатных блоков

Производственный технологический цикл изготовления этого строительного материала начинается с приготовления смеси, для которой используются четыре компонента: портландцемент, кварцевый песок, известь и вода.Эти компоненты тщательно перемешивают миксером и после доведения смеси до однородности массы добавляют в нее алюминиевую пудру. По прошествии некоторого времени необходимо завершить процесс перемешивания, раствор разливается в специальные формы, где должно находиться несколько часов. Это время отводится на химическую реакцию между элементами алюминиевой пудры и извести, которая является результатом газа. В этом чипе изоляция газа способствует образованию ячеек в массе.

После этого изготовленные блоки специальной струны разрезаются на размер, установленный стандартами, после чего помещаются в автоклав для паромной обработки при температуре 190 градусов Цельсия под давлением 10-12 бар. Такой технологический процесс позволяет равномерно распределить созданные ячейки, придав материалу необходимую плотность. В этом процессе химическая реакция будет продолжаться в автоклаве.

Методы кладки

Кладка газосиликатных блоков может производиться двумя способами — цементным и клеевым.Какому варианту лучше отдать предпочтение с точки зрения практичности экономии? Изначально отметим, что и клей, и цементный раствор имеют высокую теплопроводность, выше, чем у газобетона. Это говорит о том, что при уменьшении толщины шва между блоками комната дольше может сохранять тепло в доме. Мы подошли к тому, что цементный способ кладки газоблоков требует выполнения шва не менее 6-10 миллиметров, а толщина шва, выполненного клеем, будет в пределах 1-3 миллиметров. Из этого следует вывод, кладка газобетона, произведенная клеем, сделает дом намного теплее.

Из этого следует вывод, кладка газобетона, произведенная клеем, сделает дом намного теплее.

Казалось бы, все просто и понятно, а что еще нужно? Если бы не одно — по стоимости клеевой раствор дороже цементного раствора. Однако следует отметить, что расход клеевого раствора в пять раз меньше цемента. Поэтому в кругу любого выходит, что клей для газоблоков и практичнее и экономичнее.

Правда, кладку первого ряда (нижнего) нужно выполнять на цементном растворе, потому что только он способен справиться с двойной ролью — и крепежной составляющей, и выравнивающего слоя.

Технология кладки

Для возможности установки газосиликатных блоков требуется фундамент под фундамент. К сожалению, его поверхность обычно не отличается неровностями, а если точнее, то всегда довольно неровной. Поэтому изначально это закрытый гидроизоляционный материал, например, каучукоид или полиэтиленовая пленка, уложенная в несколько слоев.Затем на поверхность гидроизоляции наносится цементный раствор из песка и цемента в соотношении 4: 1.

Можно приступать к укладке блока, только предварительно под нижнюю поверхность каждого блока, на которую будет укладываться раствор для смачивания водой. Это уравновешивает состояние влажности блока и раствора и предотвращает перетекание влаги из раствора в блок, который имеет высокую гигроскопичность, особенно если это блок ячеистого типа. Благодаря этим мерам цементный раствор не потеряет характерных крепежных качеств.

Начало кладки следует вести от угла фундамента, имеющего наибольшую высоту, которую можно определить по уровню или строительному уровню. Блоки первого ряда необходимо укладывать в строго горизонтальной плоскости (желательно в вертикальной), добиваясь максимальной зачистки общей поверхности. Поэтому за процессом укладки блоков следует постоянно следить по уровню. Как видите, требование кладки первого ряда на цементном растворе оправдано, так как им несложно отрегулировать выравнивание смонтированных блоков в нужной плоскости.

Выложив ровно нижний ряд блока, дальнейшую кладку можно сохранить с помощью клея.

Не исключено, что последний в рядном блоке может находиться вне фундамента. В этом случае его легко можно будет разрезать, например, ножовкой по металлу. В целом с этим материалом для кладки стен легко обращаться в различных техниках — точить, просверливать, резать, чистить и в таком духе.

Во-вторых, следует монтировать верхний ряд, начиная укладывать на обрезанный блок, что позволит произвести хорошее переваривание между элементами блока, то есть повторить все приемы стандартной кирпичной кладки Со смещением.

После укладки четырех рядов газоблоков необходимо выполнить армирование, то есть на поверхности четвертого ряда нужно сделать пазы, в которых металлическая арматура диаметром около восьми миллиметров, которая дополнительно заливается цементный раствор.

Ход должен быть достаточно глубоким, чтобы арматура полностью погрузилась в него.

Шагающие стены из газоблоков

Если перегородки в квартире выполнены из газосиликатных блоков, то для последующей финишной отделки их можно оштукатурить. У этого процесса есть свои, только присущие нюансы, которые отличаются от покрытия штукатуркой других поверхностей, например, из бетонных блоков или кирпича. И самое главное отличие — это сама штукатурная смесь.

У этого процесса есть свои, только присущие нюансы, которые отличаются от покрытия штукатуркой других поверхностей, например, из бетонных блоков или кирпича. И самое главное отличие — это сама штукатурная смесь.

По мнению специалистов, оштукатуривание газосиликатных гипсовых блоков на цементной основе не рекомендуется. Поэтому возникает закономерный вопрос, а как правильно выполнить оштукатуривание поверхности стены из газосиликатных блоков? Все просто, штукатурную смесь нельзя варить вообще.Достаточно посетить строительный рынок или аналогичный магазин и приобрести готовый штукатурный раствор, разработанный специально для оштукатуривания газосиликатных блоков. Их основа — гипс с высоким уровнем паропроницаемости, так необходимый для нашего варианта.

Современная гипсовая штукатурка продается в сухом виде. Контакт сухой смеси с готовым штукатурным раствором не представляет затруднений, достаточно следовать инструкции, нанесенной на упаковке продукта. Отметим только, что при изготовлении раствора необходимо строго соблюдать главное требование — сначала сухой раствор засыпать в емкость, а уже потом вливать в него воду и ничего наоборот!

Для изготовления стандартного раствора обычно соблюдается соотношение двести граммов воды на килограмм сухого вещества. Будьте осторожны, так как при расширении воды ухудшается качество штукатурки.

Будьте осторожны, так как при расширении воды ухудшается качество штукатурки.

Покрытие стен штукатурным раствором

На первом этапе процесса штукатурки поверхность стен из газосиликатных блоков необходимо тщательно очистить от пятен, протечек, мусора и пыли.

Второй этап — грунтовка поверхности стены. Желательно использовать грунтовочную смесь глубокого проникновения.

Третий этап — это установка на поверхность стены армирующей сетки из стекловолокна, у которой должны быть строго определены свойства: изделие должно иметь высокую степень противодействия разрыву и растяжению, а также иметь высокую плотность.

Четвертый этап — это непосредственный процесс нанесения штукатурки. Оштукатуривание стен, выложенных из газопакетов, необходимо производить по специальным направляющим маякам. Как и маяки, направляющие планки, которые следует установить на стене или грабить на стене в вертикальном направлении, закрепляют, например, тем же раствором, после чего заполняют пространство между маяками штукатуркой. В зависимости от необходимости в общем слое штукатурка выполняется сразу или в нескольких техниках. Толщина одного слоя не должна превышать 15 миллиметров, это если на этом слое вы полностью сосредоточитесь.А если раствор необходимо наносить в несколько слоев, толщина каждого последующего слоя не должна превышать восьми-девяти миллиметров.

В зависимости от необходимости в общем слое штукатурка выполняется сразу или в нескольких техниках. Толщина одного слоя не должна превышать 15 миллиметров, это если на этом слое вы полностью сосредоточитесь.А если раствор необходимо наносить в несколько слоев, толщина каждого последующего слоя не должна превышать восьми-девяти миллиметров.

Установленные планки используются для выравнивания штукатурки, а сам процесс выравнивания производится по особому правилу, согласно которому нанесенный раствор можно перераспределить на недостаточно залитые места на поверхности или полностью удалить их излишки. Дождавшись высыхания штукатурки, производят затирку.

Наносить каждый слой штукатурки можно только после полного высыхания предыдущего слоя.Процесс штукатурки рекомендуется производить при положительной температуре воздуха в помещении — в пределах 5-30 градусов тепла.

Отделочные работы по стенам из газоблоков

Эксплуатационные характеристики Стены из газосиликатных блоков не хуже аналогов, из которых возводятся поверхности стен. Также ему в полной мере присущи высокая прочность, надежность, а также показатели тепло- и звукоизоляции. Однако, как мы уже отмечали выше, материал имеет повышенную гигроскопичность, что делает нежелательным его использование при необходимости перепланировки туалета или ванной комнаты.Но, повторяем — «нежелательно», потому что сегодня производители отделочных материалов наладили выпуск финишных покрытий, и успешно способны защитить даже такие гигроскопичные изделия, как газосиликатные блоки, от проявлений повышенной влажности. Например, специальные виды штукатурки.

Также ему в полной мере присущи высокая прочность, надежность, а также показатели тепло- и звукоизоляции. Однако, как мы уже отмечали выше, материал имеет повышенную гигроскопичность, что делает нежелательным его использование при необходимости перепланировки туалета или ванной комнаты.Но, повторяем — «нежелательно», потому что сегодня производители отделочных материалов наладили выпуск финишных покрытий, и успешно способны защитить даже такие гигроскопичные изделия, как газосиликатные блоки, от проявлений повышенной влажности. Например, специальные виды штукатурки.

А в остальном посмотрите на конструкцию прокладок как на обычную стенку. Поэтому для отделки его поверхности можно в полной мере использовать все известные отделочные материалы, а также применить все способы их укладки на стену.И точно такие же требования к подготовке стены под покраску и оклейку обоями — поверхность должна быть доведена до максимально высокого уровня гладкости и ровности, на которой можно произвести известную штукатурку или просторные решения.

При варианте, когда перегородка из газосиликатных блоков предназначена только для разделения помещения на две части, для выравнивания будет достаточно шпаклевки. А если вы решили отдать предпочтение пластиковым или декоративным панелям, на стене в целом можно провести дополнительные работы.На его поверхности легко соорудить деревянный каркас, в который спокойно можно установить указанные отделочные материалы. Сегодня этот способ отделки считается самым простым и затратным.

Полноценно относится к вагонке, зеркалам, деревянным панелям. На газосиликатные блоки можно укладывать и керамическую плитку, но в этом случае придется оштукатурить поверхность для ее основания. Фактически, при финишной отделке можно дать волю своей фантазии или следовать рекомендациям опытных дизайнеров, которые тщательно считают, что отделить возведенную поверхность из газосиликатных блоков можно практически любыми отделочными материалами, например, фактурной штукатуркой, жидкими обоями, настенный линолеум. А можно полностью отказаться от отделки, отдав предпочтение отделке стены разнообразными мелкими предметами. Кстати, этот стиль сегодня становится все более популярным и известен под разрядами городского промышленного варианта.

А можно полностью отказаться от отделки, отдав предпочтение отделке стены разнообразными мелкими предметами. Кстати, этот стиль сегодня становится все более популярным и известен под разрядами городского промышленного варианта.

Видно, что способов отделки поверхностей стен из газосиликатных блоков действительно огромное количество.

Итог

Подходит ли перепланировка стены материалом квартиры из газосиликатных блоков, решать вам только самому.Считаем необходимым отметить, что этот строительный материал имеет ряд положительных преимуществ перед аналогами и с самого начала использования в строительстве показал себя только положительно.

Конечно, в случае использования на кухне, туалете, ванной для отделки стен из этого материала придется затратить определенные усилия, средства и время на защиту газосиликатных блоков от влаги. Но в конечном итоге затраты окупятся с лихвой, ведь изделия из газобетона дешевле такого же кирпича и намного проще в укладке даже по сравнению с плитами из гипсокартона.

Во время строительных работ рекомендуется снимать с поддонов столько блоков, сколько предполагается уложить в течение одного дня. В противном случае следите за блоками хранения блоков и размещайте их на ровном месте вне досягаемости влаги.

Технологии кладки первого и последующих рядов стен имеют отличия. Рассмотрим обе технологии по отдельности.

Кладка первого ряда блоков